Двухконтурная тормозная система

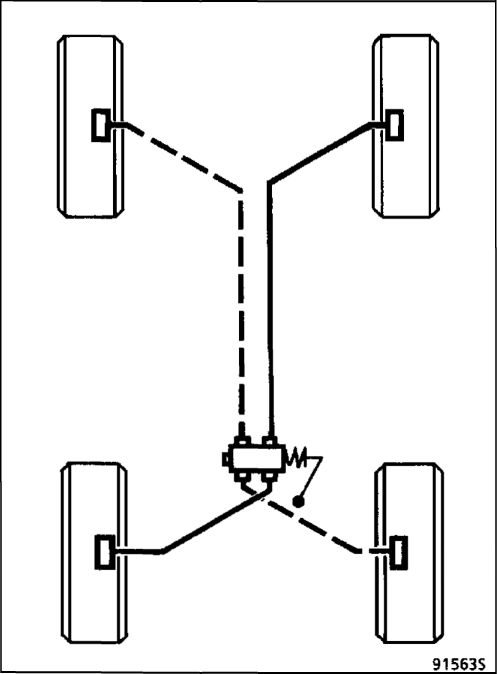

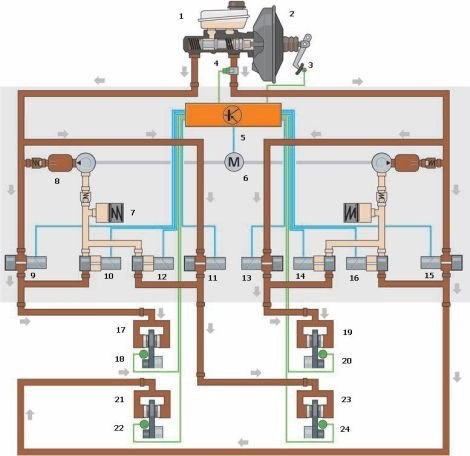

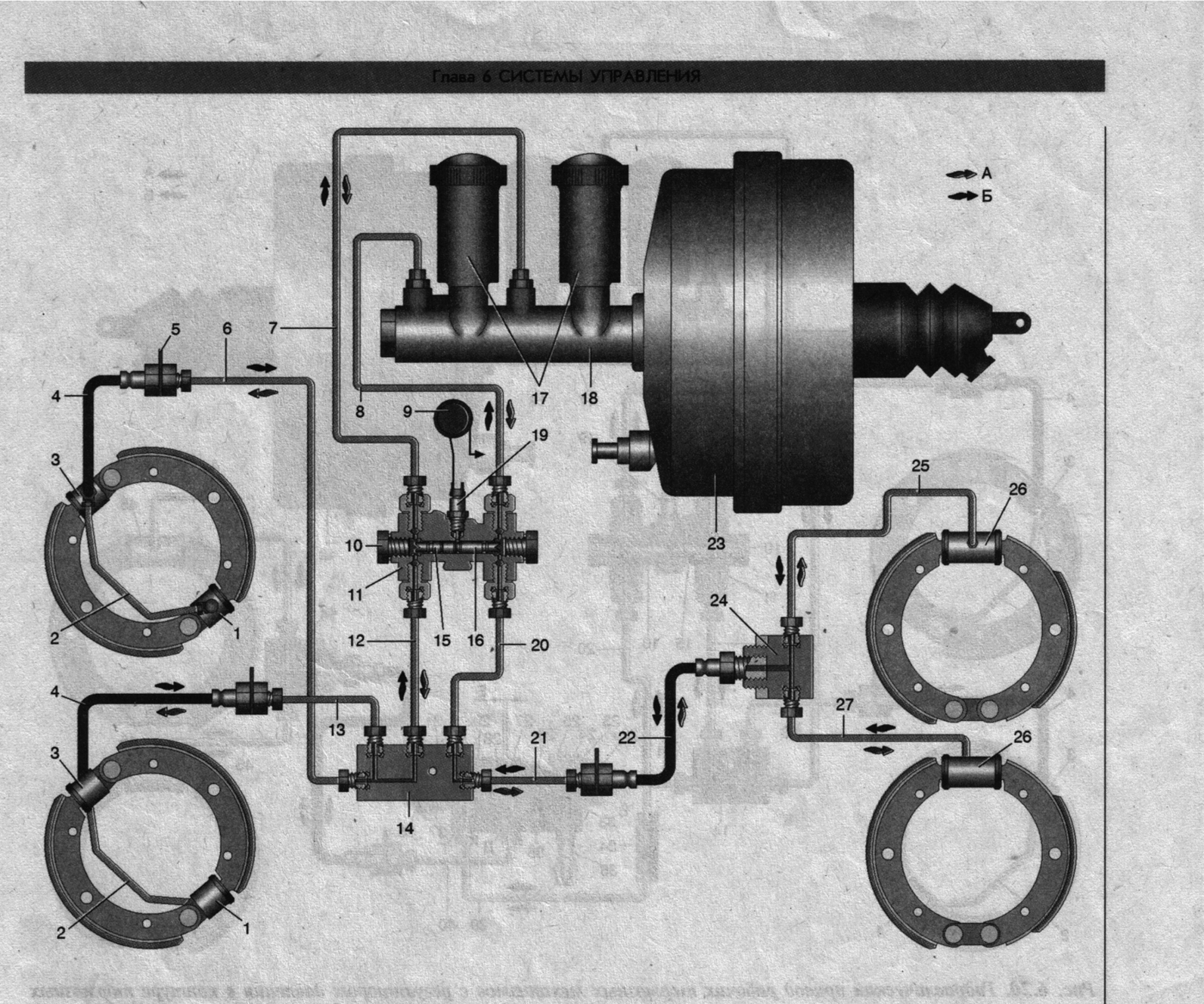

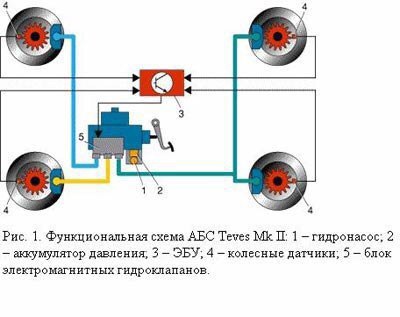

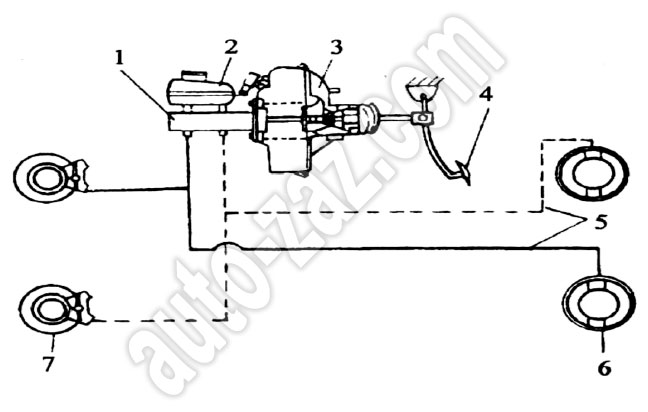

ДВУХКОНТУРНЫЙ ТОРМОЗНОЙ ПРИВОД — применяется на автомобилях после 1987 года выпуска. Его отличием является то, что тормозной гидравлический привод разделен на два контура. Первый контур приводит в действие передние тормозные механизмы, а второй — задние. Управление осуществляется одной педалью .Снижение давления в одном из контуров не приводит к выходу из строя второго контура. Нажатие на педаль перемещает поршни переднего и заднего контуров в главном тормозном цилиндре.Двухконтурная тормозная система — тормозная система транспортного средства, в которой используется двухконтурный тормозной привод.

Двухконтурный тормозной привод — тормозной привод, имеющий после тормозного крана или главного цилиндра два независимо действующих тормозных контура, каждый из которых соединен со своими тормозными механизмами транспортного средства.

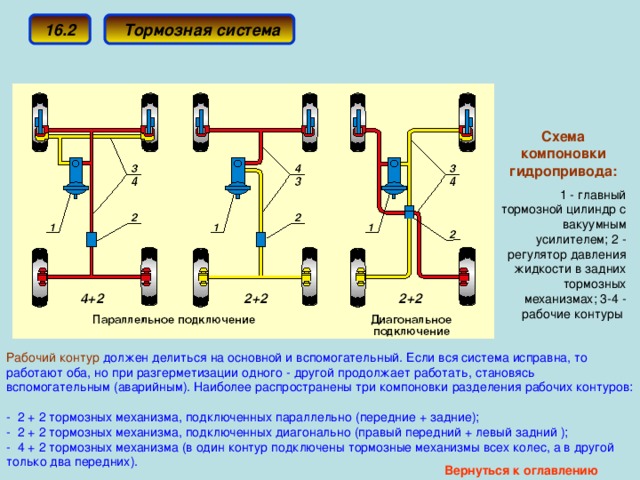

Разделение тормозных контуров

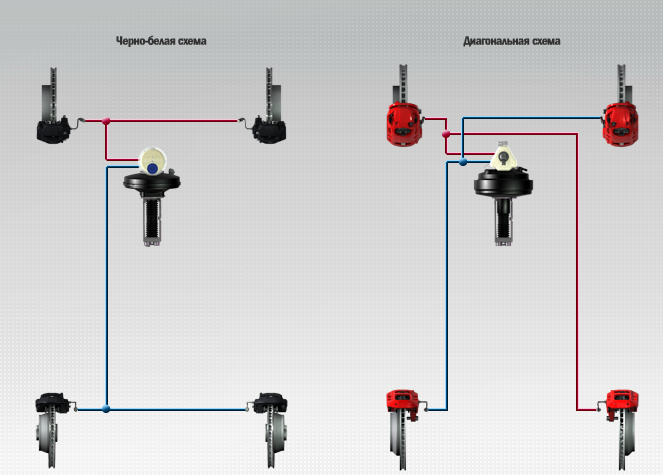

Существуют три основных схемы разделения контуров.

Существуют три основных схемы разделения контуров. 1) Один контур действует на тормоза передней оси, а другой — на заднюю ось (“Жигули”, “Волга”, УАЗ).

Недостаток ее вытекает из того, что передняя ось обеспечивает 60-70% тормозных сил, а задняя — только 30-40%. При выходе из

строя первого контура тормозной путь удлиняется почти втрое.

2) Вторая схема — диагональная (переднеприводные ВАЗы, ИЖ-2126, “Таврия”). Один контур действует на правое

переднее и левое заднее, а второй — на левое переднее и правое заднее. При

неисправности любого из контуров тормозной путь увеличивается вдвое и вдобавок машина норовит развернуться.

3) Третий вариант заключается в том, что первый контур действует на все колеса, а второй — только на передние

и обеспечивает 2/3 тормозного усилия передних колес (“Москвич”, “Нива”). В результате при отказе первого контура

В результате при отказе первого контура

тормозной путь увеличится примерно на треть, а при неисправности второго — тоже на треть при нормальном торможении и всего на

10% — при торможении на “юз”. Таким образом, эта схема наиболее безопасна. Но расплачиваться за это приходится сложными и

дорогими суппортами.

.

Как работает тормозная система автомобиля

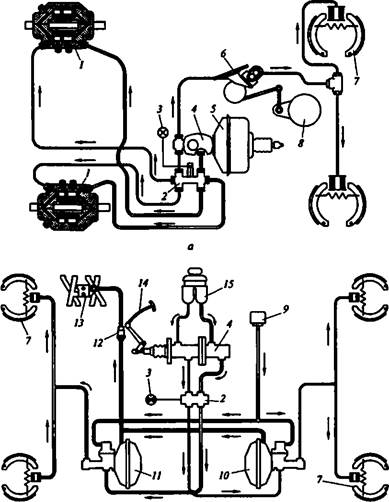

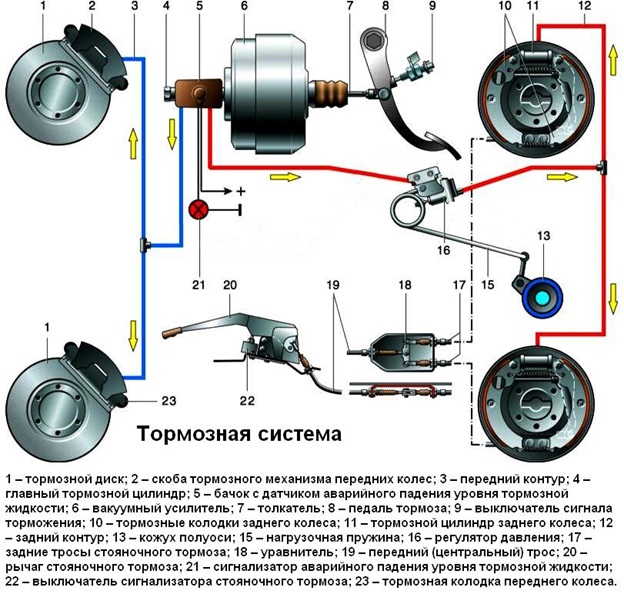

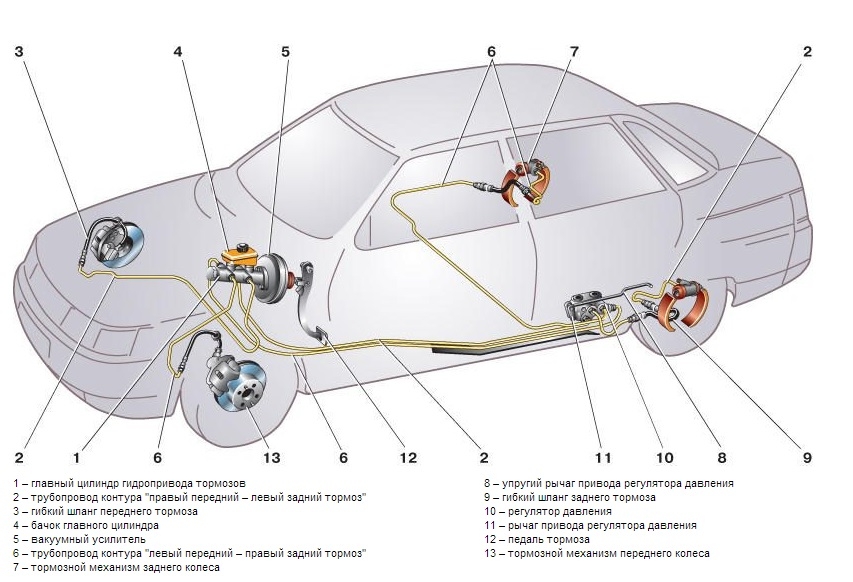

В современных автомобилях тормоза с гидроприводом устанавливаются на всех четырех колесах. Тормоза бывают дисковыми и барабанными.

Передние тормоза играют большую роль с остановке автомобиля, чем задние, т.к. при торможении вес переносится на передние колеса.

Во многих автомобилях передние колеса оснащены дисковыми тормозами, которые считаются более эффективными, а задние — барабанными.

Тормозные системы, которые состоят только из дисков, устанавливаются на самых дорогих и высокопроизводительных автомобилях, а тормозные системы, которые состоят только из барабанов, характерны для старых автомобилей небольшого размера.

Двухконтурная тормозная система

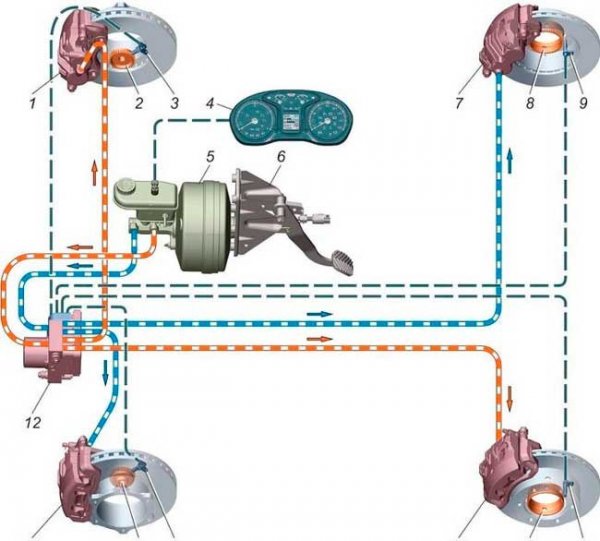

В типичной двухконтурной тормозной системе каждая цепь работает для обоих передних колес и одного из задних колес. При нажатии на педаль тормоза жидкость из главного тормозного цилиндра проходит по тормозным трубкам во вспомогательные цилиндры, расположенные рядом с колесами. При этом главный тормозной цилиндр пополняется из специального резервуара.

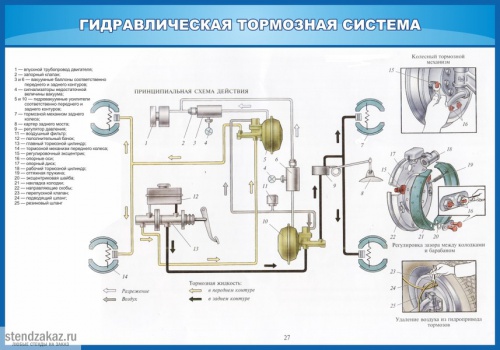

Гидравлическая тормозная система

Гидравлическая тормозная цепь включает в себя главный тормозной цилиндр, заполненный жидкостью, и несколько вспомогательных цилиндров, соединенных между собой трубками.

Главный и вспомогательные цилиндры

При нажатии педали тормоза главный тормозной цилиндр выдавливает жидкость во вспомогательные цилиндры.

Педаль приводит в движение поршень в главном тормозном цилиндре, и жидкость перемещается по трубке.

Попав во вспомогательные цилиндры, расположенные рядом с колесами, жидкость приводит в движение цилиндры и провоцирует срабатывание тормозов.

Давление жидкости равномерно распределяется по системе.

Тем не менее, суммарная площадь давления поршней во вспомогательных цилиндрах больше, чем площадь давления поршня в главном тормозном цилиндре.

Таким образом, поршню в главном цилиндре необходимо пройти путь в несколько десятков сантиметров, чтобы сдвинуть поршни во вспомогательных цилиндрах на пару сантиметров, которые необходимы для срабатывания тормозов.

Такая конструкция позволяет прикладывать к тормозам огромную силу, подобно той, что возникает в рычаге с длинным плечом даже при небольшом нажатии.

В современных автомобилях используются гидравлические цепи с двумя цилиндрами, один из которых является запасным.

В некоторых случаях одна цепь работает для передних колес, а вторая — для задних. Иногда одна цепь объединяет колеса попарно (переднее и заднее). В отдельных системах одна цепь обеспечивает работу тормозов на всех колесах.

Зачастую сильное торможение переносит вес автомобиля на передние колеса. При этом задние колеса блокируются, что приводит к заносу.

При этом задние колеса блокируются, что приводит к заносу.

Для решения этой проблемы задние тормоза намеренно делают более слабыми, чем передние.

В некоторых автомобилях также присутствует ограничители давления, чувствительные к нагрузке. Когда давление в тормозной системе поднимается до уровня, при котором блокируются задние колеса, ограничительный клапан закрывается, и жидкость больше не поступает в задние тормоза.

В более продвинутых моделях используется сложная система антиблокировки, которые учитывают резкие изменения в скорости.

Такие системы быстро включают и выключают тормоза, чтобы предотвратить блокировку.

Тормоза с усилителем

Во многих автомобилях предусмотрено усиление тормозной системы, благодаря которому водителю не требуется прикладывать много усилий, чтобы затормозить.

Как правило, источником усиления является перепад давления от частичного вакуума во впускном коллекторе и потока воздуха за пределами корпуса.

Исполнительный механизм, который отвечает за усиление, связан с впускным коллектором трубами.

Исполнительный механизм прямого действия находится между педалью тормоза и главным тормозным цилиндром. Педаль может воздействовать на цилиндр напрямую, если механизм отказал или двигатель отключен.

Исполнительный механизм прямого действия находится между педалью тормоза и главным тормозным цилиндром. Педаль тормоза воздействует на рычаг, который, в свою очередь, запускает поршень главного тормозного цилиндра.

Помимо этого, педаль также воздействует на несколько воздушных клапанов, а поршень главного тормозного цилиндра оснащен большой резиновой диафрагмой.

Когда тормоза отключены, диафрагма обеими сторонами примыкает к вакууму во впускном коллекторе.

При нажатии на педаль клапан, соединяющий заднюю сторону диафрагмы с коллектором, закрывается, открывая клапан, впускающий воздух извне.

Под давлением воздуха диафрагма перемещает поршень главного тормозного цилиндра, усиливая работу тормозов.

При удерживании педали воздушный клапан больше не пропускает воздух, и давление в тормозах остается постоянным.

Если педаль была отпущена, пространство за диафрагмой открывается, давление снова падает, и диафрагма возвращается в первоначальное положение.

Когда двигатель останавливается, вакуум исчезает, но тормоза продолжают работать, т.к. педаль соединена с главным тормозным цилиндром механически. Тем не менее, для торможения в описанной ситуации потребуется гораздо больше усилий со стороны водителя.

Как работает усилитель тормоза

Тормоза не работают, обе стороны диафрагмы соприкасаются с вакуумом.

При нажатии на педаль на заднюю сторону диафрагмы воздействует воздух, и она двигается к цилиндру.

Некоторые автомобили снабжены механизмами непрямого действия, встроенными в линию гидравлической передачи между тормозами и главным тормозным цилиндром. Такой механизм не привязан к педали и может присутствовать в любом отделе моторного отсека.

Тем не менее, он тоже работает под действием вакуума из коллектора. При нажатии на педаль тормоза главный тормозной цилиндр обеспечивает гидравлическое давление на клапан, который запускает механизм.

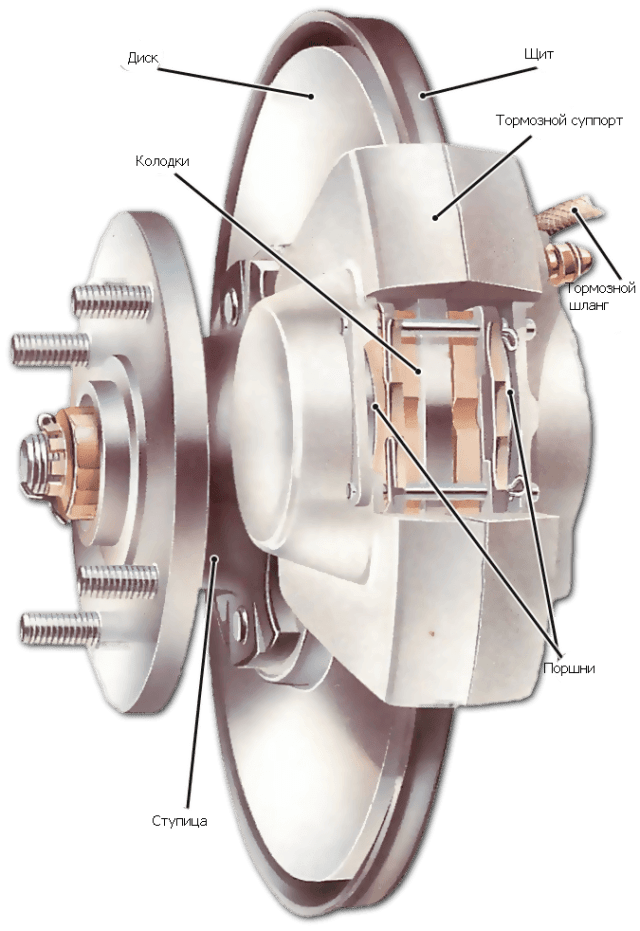

Дисковые тормоза

Базовый тип дисковых тормозов с одной парой поршней. Для воздействия на колодки может использоваться один или несколько поршней. Суппорты могут быть качающимися или раздвижными.

Дисковый тормоз оборудован диском, который вращается вместе с колесом. Диск подпирается суппортом, в котором есть небольшие гидравлические поршни, работающие под управлением главного тормозного цилиндра.

Поршни давят на фрикционные накладки, которые прижимаются к диску, чтобы замедлить или остановить его. Эти накладки имеют изогнутую форму и покрывают большую часть диска.

В двухконтурных тормозных системах поршней может быть несколько.

Для торможения поршням необязательно проходить длинный путь, поэтому при отключении тормозов они не соприкасаются с диском и не имеют возвратных пружин.

При нажатии на педаль тормоза накладки прижимаются к диску под давлением жидкости.

Резиновые уплотнительные кольца, окружающие поршни, позволяют им постепенно продвигаться вперед по мере износа накладок, чтобы расстояние между диском и поршнем оставалось постоянным, и тормозная система не нуждалась в настройке.

В некоторых современных моделях накладки снабжены датчиками. При износе накладки контакты датчика обнажаются и замыкаются, зажигая аварийный сигнал на приборной панели.

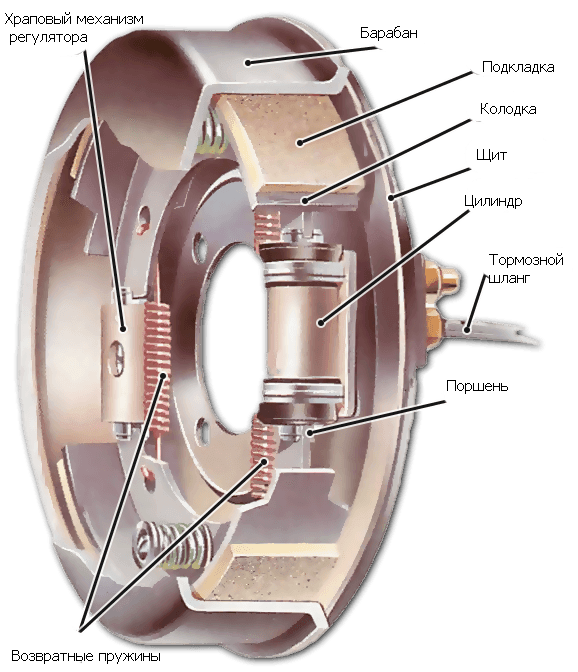

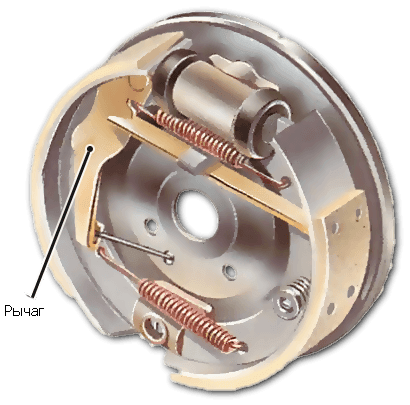

Барабанные тормоза

Барабанный тормоз с первичной и вторичной колодками оснащен одним гидравлическим цилиндром. Тормоза с двумя первичными колодками имеют два цилиндра, которые устанавливаются на передних колесах.

Барабанный тормоз оборудован полым барабаном, который вращается вместе с колесом. Верх барабана покрыт неподвижной опорной плитой, на которой располагаются две изогнутые колодки с фрикционной обшивкой.

Под давлением жидкости поршни в цилиндрах раздвигаются, и обшивка колодок прижимается к барабану, замедляя или останавливая его.

При нажатии на педаль колодки прижимаются к барабану под действием поршней.

Каждая тормозная колодка соприкасается с рычагом и поршнем. Первичная колодка соприкасается с поршнем рабочей стороной, определяя направление вращения барабана.

При вращении бараб

9.1. Ford Focus II. Тормозная система. Описание конструкции — «ВАЖНО ВСЕМ»

9.1. Ford Focus II. Тормозная система. Описание конструкции — «ВАЖНО ВСЕМ» — автотранспортный порталFord Focus II. Эксплуатация, обслуживание и ремонт автомобилей Ford Focus II 2007 года с двигателем (1,4 Duratec, 1,6 Duratec, 1,6 Duratec Ti-VCT)

1. Руководство по эксплуатации 1. Руководство по эксплуатации 1.1. Общие сведения, габаритные размеры и технические характеристики, паспортные данные автомобиля. 1.2. Оборудование и органы управления. Расположение органов управления; ключи к автомобилю, иммобилайзер и система дистанционного управления электропакетом. 1.2.1. Комбинация приборов, выключатель зажигания, подрулевые переключатели. 1.2.2. Блок управления освещением и регулирования направления пучков света фар; блок управления системой отопления, вентиляции и кондиционирования; электростеклоподъёмники; регулятор управления наружными зеркалами. 1.2.3. Центральный замок, дверей и крышки багажника; капот; заливная горловина топливного бака; регулировка передних сидений,рулевой колонки, ремней безопасности; плафоны освещения салона.

1.3. Техника безопасности при ремонте и обслуживании.

1.4. Техническое обслуживание. Расположение узлов и агрегатов, регламент работ.

1.4.1. Состояние шин и регулировка направление пучка света фар.

1.4.2. Уровень жидкости в омывателе и замена щёток очистителя.

1.4.3. Замена фильтра отопления, кондиционирования и воздушного фильтра двигателя.

1.4.4. Проверка уровня масла в двигателе и его замена.

1.4.5. Проверка уровня охлаждающей жидкости, её замена.

1.4.6. Проверка, замена ремней привода вспомогательного оборудования, кондиционера. Замена свечей.

1.4.7. Проверка уровня масла в коробке передач и его замена.

1.4.8. Проверка уровня жидкости в гидроприводе сцепления и тормозов. Проверка состояния тормозов.

1.4.9. Проверка ходовой части.

1.4.10. Проверка рулевого управления.

1.

1.2.3. Центральный замок, дверей и крышки багажника; капот; заливная горловина топливного бака; регулировка передних сидений,рулевой колонки, ремней безопасности; плафоны освещения салона.

1.3. Техника безопасности при ремонте и обслуживании.

1.4. Техническое обслуживание. Расположение узлов и агрегатов, регламент работ.

1.4.1. Состояние шин и регулировка направление пучка света фар.

1.4.2. Уровень жидкости в омывателе и замена щёток очистителя.

1.4.3. Замена фильтра отопления, кондиционирования и воздушного фильтра двигателя.

1.4.4. Проверка уровня масла в двигателе и его замена.

1.4.5. Проверка уровня охлаждающей жидкости, её замена.

1.4.6. Проверка, замена ремней привода вспомогательного оборудования, кондиционера. Замена свечей.

1.4.7. Проверка уровня масла в коробке передач и его замена.

1.4.8. Проверка уровня жидкости в гидроприводе сцепления и тормозов. Проверка состояния тормозов.

1.4.9. Проверка ходовой части.

1.4.10. Проверка рулевого управления.

1. 5. Диагностика неисправностей. Двигатель и его системы.

1.5.1. Диагностика неисправностей. Специальные виды работ по диагностированию двигателя.

1.6. Диагностика неисправностей. Сцепление.

1.7. Диагностика неисправностей. Коробка передач.

1.8. Диагностика неисправностей. Приводы, ходовая часть, рулевое управление.

1.9. Диагностика неисправностей. Тормозные системы.

1.10. Диагностика неисправностей. Электрооборудование. 2. Двигатель 2. Двигатель 2.1. Описание конструкции двигателей 1,4Duratec, 1,6Duratec и 1,6Duratec Ti-VCT.

2.1.1. Замена и проверка ремня газораспределительного механизма (ГРМ).

2.1.2. Проверка и регулировка привода клапанов.

2.1.3. Замена сальников вала.

2.1.4. Замена датчика недостаточного давления масла, снятие поддона и маслоотделителя.

2.1.5. Установка поршня в положение верхней мертвой точки (ВМТ).

2.1.6. Снятие, установка маховика.

2.1.7. Замена прокладки крышки головки блока цилиндров.

5. Диагностика неисправностей. Двигатель и его системы.

1.5.1. Диагностика неисправностей. Специальные виды работ по диагностированию двигателя.

1.6. Диагностика неисправностей. Сцепление.

1.7. Диагностика неисправностей. Коробка передач.

1.8. Диагностика неисправностей. Приводы, ходовая часть, рулевое управление.

1.9. Диагностика неисправностей. Тормозные системы.

1.10. Диагностика неисправностей. Электрооборудование. 2. Двигатель 2. Двигатель 2.1. Описание конструкции двигателей 1,4Duratec, 1,6Duratec и 1,6Duratec Ti-VCT.

2.1.1. Замена и проверка ремня газораспределительного механизма (ГРМ).

2.1.2. Проверка и регулировка привода клапанов.

2.1.3. Замена сальников вала.

2.1.4. Замена датчика недостаточного давления масла, снятие поддона и маслоотделителя.

2.1.5. Установка поршня в положение верхней мертвой точки (ВМТ).

2.1.6. Снятие, установка маховика.

2.1.7. Замена прокладки крышки головки блока цилиндров. 2.1.8. Замена прокладки головки блока цилиндров.

2.1.9. Замена маслосъёмных колпачков.

2.1.10. Замена цепи привода ГРМ на двигателях 1,8л R4 Duratec-HE и 2,0л R4 Duratec-HE.

2.1.11. Замена распределительных валов.

2.1.12. Снятие, установка двигателя, замена опор.

2.2. Конструкция системы управления двигателем, описание работы и особенности эксплуатации.

2.2.1. Элементы системы управления двигателем.

2.2.2. Снятие ЭБУ, датчиков, катушки зажигания.

2.3. Система питания двигателя. Описание конструкции и элементы.

2.3.1. Сброс давления в системе питания. Снятие топливного бака и сливной трубы.

2.3.2. Снятие и разборка топливного модуля.

2.3.3. Снятие воздушного фильтра.

2.3.4. Снятие топливной рампы и форсунок.

2.3.5. Снятие дроссельного узла.

2.3.6. Снятие впускного трубопровода.

2.3.7. Снятие адсорбера улавливания паров и клапана продувки.

2.4. Система охлаждения двигателя. Описание конструкции и элементы.

2.4.

2.1.8. Замена прокладки головки блока цилиндров.

2.1.9. Замена маслосъёмных колпачков.

2.1.10. Замена цепи привода ГРМ на двигателях 1,8л R4 Duratec-HE и 2,0л R4 Duratec-HE.

2.1.11. Замена распределительных валов.

2.1.12. Снятие, установка двигателя, замена опор.

2.2. Конструкция системы управления двигателем, описание работы и особенности эксплуатации.

2.2.1. Элементы системы управления двигателем.

2.2.2. Снятие ЭБУ, датчиков, катушки зажигания.

2.3. Система питания двигателя. Описание конструкции и элементы.

2.3.1. Сброс давления в системе питания. Снятие топливного бака и сливной трубы.

2.3.2. Снятие и разборка топливного модуля.

2.3.3. Снятие воздушного фильтра.

2.3.4. Снятие топливной рампы и форсунок.

2.3.5. Снятие дроссельного узла.

2.3.6. Снятие впускного трубопровода.

2.3.7. Снятие адсорбера улавливания паров и клапана продувки.

2.4. Система охлаждения двигателя. Описание конструкции и элементы.

2.4. 1. Снятие расширительного бачка, термостата, насоса охлаждения.

2.4.2. Снятие вентилятора радиатора и самого радиатора.

2.5. Система выпуска отработавших газов. Описание конструкции и элементы.

2.5.1. Снятие катколлектора.

2.5.2. Замена подушек, дополнительного и основного глушителя. 4. Коробка передач 5. Передний привод 5. Передний прив

1. Снятие расширительного бачка, термостата, насоса охлаждения.

2.4.2. Снятие вентилятора радиатора и самого радиатора.

2.5. Система выпуска отработавших газов. Описание конструкции и элементы.

2.5.1. Снятие катколлектора.

2.5.2. Замена подушек, дополнительного и основного глушителя. 4. Коробка передач 5. Передний привод 5. Передний привЦепи тормозного прерывателя в ЧРП

Тормозные цепи необходимы для правильной работы систем, в которых используется частотно-регулируемый привод (VFD) и электродвигатель, управляющий высокоинерционной нагрузкой. Краны, лифты и центрифуги — это лишь некоторые области применения, в которых частотно-регулируемый привод будет подвергаться потенциально большому количеству регенерированной энергии от двигателя.

Тормозной прерыватель внутри KEB F5 VFD CEMF (противодействующая электродвижущая сила), создаваемая работающим двигателем, увеличивается во время замедления или капитального ремонта, по существу превращая двигатель в электрический генератор. Скорость замедления / капитального ремонта и размер нагрузки будут определять, сколько напряжения CEMF генерируется. Это напряжение будет добавлено к напряжению, уже присутствующему на конденсаторах шины постоянного тока привода.

Скорость замедления / капитального ремонта и размер нагрузки будут определять, сколько напряжения CEMF генерируется. Это напряжение будет добавлено к напряжению, уже присутствующему на конденсаторах шины постоянного тока привода.

Как правило, частотно-регулируемые приводы не предназначены для возврата энергии от двигателя обратно в сеть. Входные мостовые выпрямители привода допускают только подачу питания и не могут передавать питание обратно к основному источнику питания.

Следовательно, напряжение шины постоянного тока будет увеличиваться вместе с напряжением, возвращаемым от двигателя.Если уровень напряжения поднимется выше максимального номинала конденсаторов, это приведет к повреждению.

Итак, для отвода избыточного напряжения необходима промежуточная тормозная цепь. Давайте посмотрим, как этого добиться с помощью инвертора KEB F5.

Тормозной прерыватель

Как правило, тормозная цепь (иногда называемая цепью «прерывателя») управляется приводом и состоит из силового транзистора и резистора (ов), которые подключены через шину постоянного тока привода.

F5 выпускаются как на 200 В, так и на 400 В. При работе с моделью F5 на 400 В при трехфазном напряжении питания 480 В переменного тока привод измеряет напряжение на шине холостого хода 672 В постоянного тока (480 В переменного тока x √3). Уровень напряжения по умолчанию, при котором F5 запускает тормозной транзистор, составляет 780 В постоянного тока (380 В постоянного тока для моделей на 200 В) — этот уровень является программируемым.

F5 будет контролировать напряжение на шине, и если оно начнет подниматься выше уровня срабатывания триггера, он включит тормозной транзистор, посылая ток на тормозные резисторы, где энергия будет использоваться в виде тепла.

энергия регенерации рассеивается в виде тепла. Когда напряжение на шине упадет ниже уровня срабатывания, F5 отключит тормозной транзистор. Максимальный уровень напряжения шины постоянного тока F5 составляет 840 В постоянного тока (420 В постоянного тока для моделей на 200 В). Если по какой-то причине в тормозной цепи (например, обрыв тормозного резистора) произошел сбой, и избыточное напряжение не может быть рассеяно, F5 вызовет ошибку E.OP (перенапряжение), когда напряжение на шине постоянного тока достигнет более чем номинальное максимальное значение. При возникновении ошибки привод прекращает работу.

Если по какой-то причине в тормозной цепи (например, обрыв тормозного резистора) произошел сбой, и избыточное напряжение не может быть рассеяно, F5 вызовет ошибку E.OP (перенапряжение), когда напряжение на шине постоянного тока достигнет более чем номинальное максимальное значение. При возникновении ошибки привод прекращает работу.

Встроенный тормозной транзистор

Комбиверт KEB F5 отлично подходит для применения в тех случаях, когда требуется мощное и надежное торможение. Он имеет мощный встроенный тормозной транзистор, рассчитанный на 100% рабочий цикл. Некоторые производители частотно-регулируемых приводов не включают тормозной транзистор в свои приводы, а вместо этого предлагают отдельный тормозной модуль. Это означает, что требуется больше места для размещения дополнительного оборудования за дополнительную плату.

Более того, номинальная нагрузка тормозного транзистора приводов других производителей часто составляет менее 100%, а это означает, что привод или тормозной модуль, возможно, потребуется большего размера, чтобы выдерживать ток торможения.

Учитывая эти соображения, легко понять, почему F5 является предпочтительным частотным преобразователем для многих OEM-производителей.

При реализации тормозной цепи необходимо также учитывать размер и характеристики тормозного резистора (ов). Они должны быть правильно подобраны по размеру, иначе возможно повреждение. Если сопротивление слишком низкое, может быть превышен номинальный максимальный ток торможения тормозного транзистора, что приведет к повреждению тормозной цепи.

Если сопротивление слишком велико, избыточное напряжение не будет достаточно рассеиваться, что приведет к перенапряжению.Со временем повторяющееся воздействие перенапряжения может вызвать повреждение конденсаторов шины постоянного тока, что приведет к отказу привода. Для помощи в выборе правильного размера резистора KEB предоставляет минимальные и типичные значения сопротивления вместе с другими данными тормозной цепи в начале руководства по приводу.

Приводы рекуперативные

В качестве альтернативы традиционной тормозной цепи KEB предлагает рекуперативный блок R6. Этот блок действует как источник питания для частотно-регулируемого привода и передает рекуперативную энергию от двигателя обратно в сеть.Возвращенная энергия может использоваться другими электрическими нагрузками в здании, и, поскольку тормозной резистор не выделяет тепла, на охлаждение машинного помещения расходуется меньше энергии. Это может означать значительную экономию энергии.

Этот блок действует как источник питания для частотно-регулируемого привода и передает рекуперативную энергию от двигателя обратно в сеть.Возвращенная энергия может использоваться другими электрическими нагрузками в здании, и, поскольку тормозной резистор не выделяет тепла, на охлаждение машинного помещения расходуется меньше энергии. Это может означать значительную экономию энергии.

R6 подключен к шине постоянного тока VFD и, как и VFD, постоянно контролирует напряжение шины постоянного тока. R6 определяет уровень напряжения питания и автоматически настраивается для работы на 200 или 400 В переменного тока. Когда напряжение на шине начинает превышать 103% от номинального напряжения шины постоянного тока, R6 переходит из режима ожидания в режим рекуперации; возврат рекуперативной энергии в основную линию (питание 480 В переменного тока = шина 672 В постоянного тока; R6 будет регенерировать около 692 В постоянного тока).

Вспомогательные тормозные резисторы все еще могут понадобиться, когда блок R6 не может работать в режиме рекуперации. (т. е. в здании отсутствует источник бесперебойного питания или резервная батарея). F5 запускает свой тормозной транзистор при более высоком уровне напряжения, чем уровень регенеративного напряжения R6, что при необходимости дает тормозной системе некоторую избыточность.

(т. е. в здании отсутствует источник бесперебойного питания или резервная батарея). F5 запускает свой тормозной транзистор при более высоком уровне напряжения, чем уровень регенеративного напряжения R6, что при необходимости дает тормозной системе некоторую избыточность.

В любом случае KEB F5 и R6 обеспечивают идеальное тормозное решение.

Электромагнитные тормоза — как они работают

Эксплуатация

В тормозе всего три основные части; поле, якорь и ступица (вход на тормоз).Обычно магнитное поле прикреплено к чему-нибудь твердому (или имеет моментный рычаг). Таким образом, когда якорь притягивается к полю, тормозной момент передается в полевой корпус, замедляя нагрузку. Это может произойти очень быстро. Но время торможения до остановки может контролироваться величиной напряжения / тока, приложенного к полю.

Как только поле начинает ухудшаться, поток быстро падает, и якорь отделяется.

Пружина (и) удерживает якорь вдали от его лицевой поверхности поля на заданном воздушном зазоре.

Пружина (и) удерживает якорь вдали от его лицевой поверхности поля на заданном воздушном зазоре.Важность напряжения / тока

Сила любого магнитного поля может быть изменена путем изменения как размера провода, так и количества проводов (витков). Электромагнитные тормоза аналогичны, и в них используется катушка из медного провода (иногда из алюминия) для создания магнитного поля.

Поля электромагнитных тормозов могут работать практически при любом постоянном напряжении, а крутящий момент, создаваемый тормозом, будет таким же, пока правильное рабочее напряжение и ток используются с правильным тормозом.Если бы у вас был тормоз на 90 вольт, тормоз на 48 вольт и тормоз на 24 вольт, все они получали бы питание с их соответствующими напряжением и током, все производили бы одинаковое количество крутящего момента. Однако, если вы возьмете тормоз на 90 вольт и приложите к нему 48 вольт, вы получите около половины правильного выходного крутящего момента от этого тормоза. Это связано с тем, что напряжение / ток почти линейно зависят от крутящего момента.

Это связано с тем, что напряжение / ток почти линейно зависят от крутящего момента.

Источник постоянного тока очень важен, если вам нужен точный и максимальный крутящий момент от тормоза. Если используется нерегулируемый источник питания, магнитный поток будет ухудшаться по мере увеличения сопротивления катушки.Обычно, чем горячее становится катушка, тем ниже будет крутящий момент.

Это снижение в среднем на 8% на каждые 20 ° C. Если температура достаточно постоянна и в конструкции достаточно эксплуатационного фактора для незначительных колебаний температуры, небольшое увеличение размера тормоза может компенсировать ухудшение магнитного потока. Это позволит использовать выпрямленный источник питания, который намного дешевле, чем источник постоянного тока.

Исходя из V = I × R, по мере увеличения сопротивления доступный ток падает. Увеличение сопротивления часто является результатом повышения температуры по мере нагрева катушки, согласно: Rf = Ri X (234,5 + tf / (234,5 + tf). Где Rf = конечное сопротивление, Ri = начальное сопротивление, 234,5 = температурный коэффициент медного провода. сопротивления, Tf = конечная температура и Ti = начальная температура.

Где Rf = конечное сопротивление, Ri = начальное сопротивление, 234,5 = температурный коэффициент медного провода. сопротивления, Tf = конечная температура и Ti = начальная температура.

Время остановки

При первоначальном воздействии электромагнитного тормоза необходимо учитывать два времени включения.Первый — это время, необходимое катушке для развития магнитного поля, достаточно сильного, чтобы притягивать и притягивать якорь. В этом сценарии на это влияют два фактора. Первый — это количество витков в катушке, которое определяет, насколько быстро создается магнитное поле. Второй — воздушный зазор, который представляет собой пространство между якорем и лицевой стороной тормоза. Это потому, что магнитные линии потока в воздухе быстро ослабевают. Чем дальше от катушки находится притягивающая деталь, тем больше времени потребуется для того, чтобы эта деталь действительно развила достаточную магнитную силу для притяжения и втягивания, чтобы преодолеть воздушный зазор. Для приложений с очень большим циклом можно использовать плавающие якоря, которые упираются в тормозную поверхность. В этом случае воздушный зазор равен нулю, но, что более важно, время отклика очень стабильное, поскольку воздушный зазор, который необходимо преодолеть, отсутствует. Воздушный зазор является важным фактором, особенно при фиксированной конструкции якоря, потому что по мере того, как узел изнашивается в течение многих циклов зацепления, якорь и тормозная поверхность будут изнашиваться, создавая больший воздушный зазор, который изменит время зацепления тормоза. В приложениях с большим циклом, где важна регистрация, даже разница в 10–15 миллисекунд может повлиять на регистрацию перемещаемого материала.Даже в обычном цикле это важно, потому что машина, которая когда-то была хорошей, в конечном итоге может увидеть «дрейф» в своей регистрации.

Для приложений с очень большим циклом можно использовать плавающие якоря, которые упираются в тормозную поверхность. В этом случае воздушный зазор равен нулю, но, что более важно, время отклика очень стабильное, поскольку воздушный зазор, который необходимо преодолеть, отсутствует. Воздушный зазор является важным фактором, особенно при фиксированной конструкции якоря, потому что по мере того, как узел изнашивается в течение многих циклов зацепления, якорь и тормозная поверхность будут изнашиваться, создавая больший воздушный зазор, который изменит время зацепления тормоза. В приложениях с большим циклом, где важна регистрация, даже разница в 10–15 миллисекунд может повлиять на регистрацию перемещаемого материала.Даже в обычном цикле это важно, потому что машина, которая когда-то была хорошей, в конечном итоге может увидеть «дрейф» в своей регистрации.

Второй фактор при определении времени отклика тормоза на самом деле гораздо важнее, чем магнитный провод или воздушный зазор. Он включает в себя расчет количества инерции, необходимой тормозу для замедления. Многие клиенты называют это временем остановки. На самом деле это то, что больше всего беспокоит конечного потребителя.Как только известно, сколько инерции требуется для запуска или остановки тормоза, можно выбрать соответствующий размер тормоза. Ссылка на отдельный сайт www.inertia-calc.com может легко помочь вам подтвердить вашу инерцию и определить, какой крутящий момент требуется для ускорения или замедления этой инерции в течение определенного времени. Не забудьте убедиться, что крутящий момент, выбранный для тормоза, должен быть после притирки тормоза.

Он включает в себя расчет количества инерции, необходимой тормозу для замедления. Многие клиенты называют это временем остановки. На самом деле это то, что больше всего беспокоит конечного потребителя.Как только известно, сколько инерции требуется для запуска или остановки тормоза, можно выбрать соответствующий размер тормоза. Ссылка на отдельный сайт www.inertia-calc.com может легко помочь вам подтвердить вашу инерцию и определить, какой крутящий момент требуется для ускорения или замедления этой инерции в течение определенного времени. Не забудьте убедиться, что крутящий момент, выбранный для тормоза, должен быть после притирки тормоза.

Кроме того, системы CAD могут автоматически рассчитывать инерцию компонентов, но ключом к определению размера тормоза является расчет того, сколько инерции отражается обратно в тормоз.Для этого инженеры используют формулу: T = (WK2 × ΔN) / (308 × t), где T = требуемый крутящий момент в фунт-футах, WK2 = общая инерция в фунт-фут2, ΔN = изменение скорости вращения в об / мин. , и t = время, в течение которого должно происходить замедление.

, и t = время, в течение которого должно происходить замедление.

Почему полировка важна

Полировка — это истирание или сопряжение противоположных поверхностей. При изготовлении якоря и тормозных поверхностей эти поверхности обрабатываются как можно более плоскими. (Некоторые производители также притирают лица, чтобы сделать их более гладкими).Но если вы посмотрите на них под микроскопом, вы увидите, что в процессе обработки на поверхности стали остаются пики и впадины. При первоначальном включении нового нестандартного тормоза большинство выступов на обеих сопрягаемых поверхностях соприкасаются, что означает, что потенциальная площадь контакта может быть значительно уменьшена. В некоторых случаях у вас могут быть заводские тормоза, которые имеют только 60% номинального крутящего момента до полировки.

Притирка — это процесс смены тормоза на циклический износ этих начальных пиков для увеличения контакта поверхностей сопрягаемых поверхностей.

Несмотря на то, что для получения полного крутящего момента тормоза требуется полировка, она может потребоваться не во всех случаях. Проще говоря, если прикладываемый крутящий момент ниже, чем начальный крутящий момент тормоза, приработка не потребуется; однако, если требуемый крутящий момент выше, необходимо выполнить полировку. Обычно этого требуется больше для тормозов с более высоким крутящим моментом, чем для тормозов с меньшим крутящим моментом. Процессы включают в себя несколько циклов включения тормоза с меньшей инерцией, меньшей скоростью или их комбинацией.Полировка может потребовать от 20 до более 100 циклов в зависимости от размера тормоза и требуемого начального крутящего момента. Приработка тормозов с отдельными якорями должна выполняться на станке, а не на стенде. Причина этого в том, что если полировка двух деталей выполняется на стенде, и есть смещение монтажного допуска, когда этот тормоз установлен на станок, выравнивание может быть смещено, так что полировальные линии на якоре или поверхности тормоза могут немного выключить, не давая сцеплению или тормозу достичь полного крутящего момента. Опять же, разница незначительна, поэтому это потребуется только в приложениях, очень чувствительных к крутящему моменту.

Опять же, разница незначительна, поэтому это потребуется только в приложениях, очень чувствительных к крутящему моменту.

Какой крутящий момент требуется

Притирка может повлиять на начальный крутящий момент тормоза, но есть также факторы, которые влияют на крутящий момент тормоза в приложении. Основная из них — напряжение / ток. Раздел «напряжение / ток» показал, почему так важен постоянный ток.

Что касается крутящего момента, что более важно для вашего приложения — динамический или статический крутящий момент? Например, если вы работаете с машиной на относительно низких оборотах, то вас действительно не интересует динамический крутящий момент, поскольку статический крутящий момент тормоза будет наиболее близок к тому, где вы работаете; Если вы работаете на машине со скоростью 3000 об / мин и думаете, что собираетесь задействовать тормоз с крутящим моментом, указанным в каталоге, на этих оборотах, вы ошибаетесь. Почти все производители помещают статический номинальный крутящий момент для своих тормозов в свои каталоги.Если вы пытаетесь определить конкретную скорость отклика, вам необходимо знать, какой динамический крутящий момент является для этого конкретного тормоза при текущей скорости. Во многих случаях это может быть значительно, так как он может составлять менее половины номинального статического крутящего момента. Большинство производителей публикуют кривые крутящего момента, показывающие соотношение между динамическим и статическим крутящим моментом для данной серии тормозов.

Почти все производители помещают статический номинальный крутящий момент для своих тормозов в свои каталоги.Если вы пытаетесь определить конкретную скорость отклика, вам необходимо знать, какой динамический крутящий момент является для этого конкретного тормоза при текущей скорости. Во многих случаях это может быть значительно, так как он может составлять менее половины номинального статического крутящего момента. Большинство производителей публикуют кривые крутящего момента, показывающие соотношение между динамическим и статическим крутящим моментом для данной серии тормозов.

Когда следует использовать перевозбуждение?

Избыточное возбуждение используется для уменьшения времени отклика.Это когда катушка на мгновение получает более высокое напряжение, чем ее номинальное значение. Чтобы быть эффективным, начальное бросковое напряжение должно быть значительно, но не до точки уменьшения отдачи, выше нормального напряжения катушки. Типичное практическое правило состоит в том, что напряжение на катушке, в 15 раз превышающее нормальное, дает в 3 раза меньшее время отклика. Например, если у вас есть тормозная катушка, рассчитанная на 6 вольт, вам нужно будет подать 90 вольт, чтобы добиться трехкратного коэффициента.

Например, если у вас есть тормозная катушка, рассчитанная на 6 вольт, вам нужно будет подать 90 вольт, чтобы добиться трехкратного коэффициента.

При перевозбуждении пусковой ток является кратковременным.Хотя это будет зависеть от размера катушки, реальное время обычно составляет от 10 до 20 миллисекунд. Теоретически вы хотите, чтобы катушка создавала как можно больше магнитного поля, чтобы притягивать якорь и запускать процесс замедления. Как только избыточное возбуждение больше не требуется, питание тормоза вернется к своему нормальному рабочему напряжению. В этом случае это будет 6 вольт. Этот процесс может повторяться несколько раз до тех пор, пока высокое напряжение не остается в катушке достаточно долго, чтобы вызвать перегрев провода катушки.

Избыточное возбуждение может также использоваться в тормозах с электромагнитной пружиной (см. Ниже). В этом типе применения увеличенное магнитное поле помогает преодолеть большой воздушный зазор, но как только тормоз включен, напряжение катушки может быть уменьшено, чтобы сдерживать силу пружин. Это позволяет инженерам-конструкторам уменьшить размер тормоза, экономя энергию.

Это позволяет инженерам-конструкторам уменьшить размер тормоза, экономя энергию.

Износ — Что изнашивается в электромагнитных тормозах?

Очень редко, когда катушка просто перестает работать в электромагнитном тормозе.Обычно, если катушка выходит из строя, это обычно происходит из-за тепла, которое привело к разрушению изоляции провода катушки. Это тепло может быть вызвано высокой температурой окружающей среды, высокой частотой циклов, проскальзыванием или подачей высокого напряжения. Такой же долгий срок службы обычно характерен для подшипников, если они не используются сверх своих номинальных значений.

Основной износ электромагнитных тормозов происходит на торцах сопрягаемых поверхностей. Каждый раз, когда тормоз срабатывает во время вращения, определенное количество энергии передается в виде тепла.Передача, происходящая во время вращения, изнашивает как якорь, так и противоположную контактную поверхность. Скорость и скорость инерционного износа зависят от размера тормоза. Например, машина, которая работала со скоростью 500 об / мин с тормозом, а теперь разгоняется до 1000 об / мин, будет иметь значительно повышенную скорость износа, потому что количество энергии, необходимое для запуска того же количества инерции, намного выше при более высокой скорости в на самом деле было бы вдвое больше. Проще говоря, ваша скорость износа будет вдвое больше, поэтому вы получите половину срока службы тормоза, который вы получили раньше.При фиксированной конструкции якоря тормоз в конечном итоге просто перестает срабатывать. Это потому, что воздушный зазор в конечном итоге станет слишком большим, чтобы магнитное поле могло его преодолеть. Якоря с нулевым зазором или с автоматическим износом могут изнашиваться до тонкости, что в конечном итоге приводит к пропускам зацепления.

Например, машина, которая работала со скоростью 500 об / мин с тормозом, а теперь разгоняется до 1000 об / мин, будет иметь значительно повышенную скорость износа, потому что количество энергии, необходимое для запуска того же количества инерции, намного выше при более высокой скорости в на самом деле было бы вдвое больше. Проще говоря, ваша скорость износа будет вдвое больше, поэтому вы получите половину срока службы тормоза, который вы получили раньше.При фиксированной конструкции якоря тормоз в конечном итоге просто перестает срабатывать. Это потому, что воздушный зазор в конечном итоге станет слишком большим, чтобы магнитное поле могло его преодолеть. Якоря с нулевым зазором или с автоматическим износом могут изнашиваться до тонкости, что в конечном итоге приводит к пропускам зацепления.

Конструкторы могут оценить срок службы по энергии, передаваемой при каждом включении тормоза. Ee = [m × v2 × τd] / [182 × (τd + τl)], где Ee = энергия на зацепление, m = инерция, v = скорость, τd = динамический момент и τl = момент нагрузки. Зная энергию на зацепление, разработчик может рассчитать количество циклов зацепления, которое продлится тормоз: L = V / (Ee × w), где L = срок службы блока в количестве циклов, V = общая площадь зацепления и w = скорость износа.

Зная энергию на зацепление, разработчик может рассчитать количество циклов зацепления, которое продлится тормоз: L = V / (Ee × w), где L = срок службы блока в количестве циклов, V = общая площадь зацепления и w = скорость износа.

Люфт

В некоторых приложениях требуется очень высокая точность всех компонентов. В этих приложениях даже степень перемещения между входом и выходом при включенном тормозе может быть проблемой. Это верно для многих робототехнических приложений.Иногда инженеры-конструкторы заказывают тормоза с нулевым люфтом, а затем вставляют их на валы. Таким образом, хотя у тормоза будет нулевой люфт, между ступицей со шпонкой на валу может оставаться минимальное движение.

Однако для большинства приложений не требуется истинный нулевой люфт и можно использовать соединение шлицевого типа. Некоторые из этих соединений между якорем и ступицей представляют собой стандартные шлицы, а другие — шестигранные или квадратные ступицы.

Шпонка будет иметь наилучший начальный допуск на люфт — обычно менее двух градусов.Но шлицы и другие типы соединений могут со временем изнашиваться, и допуски увеличиваются.

Окружающая среда / загрязнение

По мере износа тормозов они создают частицы износа. В некоторых применениях, таких как чистые помещения или обработка пищевых продуктов, эта пыль может быть проблемой загрязнения, поэтому в этих случаях тормоз должен быть закрыт, чтобы частицы не загрязняли другие поверхности вокруг него. Но более вероятный сценарий состоит в том, что тормоз имеет больше шансов попасть в окружающую среду.Очевидно, что масло или консистентная смазка не должны попадать на контактную поверхность, потому что они значительно снизят коэффициент трения, что может резко снизить крутящий момент, что может привести к поломке. Масляный туман или взвешенные в воздухе частицы смазки также могут вызвать загрязнение поверхности.

Иногда между контактными поверхностями может попадать бумажная пыль или другие загрязнения..jpg) Это также может привести к потере крутящего момента. Если будет присутствовать известный источник загрязнения, многие производители муфт предлагают защитные экраны, которые предотвращают попадание материала между контактными поверхностями.

Это также может привести к потере крутящего момента. Если будет присутствовать известный источник загрязнения, многие производители муфт предлагают защитные экраны, которые предотвращают попадание материала между контактными поверхностями.

В тормозах, которые долгое время не использовались, на поверхностях может образоваться ржавчина. Но, как правило, это не является серьезной проблемой, поскольку ржавчина стирается в течение нескольких циклов зацеплений, и это не оказывает длительного воздействия на крутящий момент.

Nissan Rogue Руководство по техническому обслуживанию: Датчик АБС C1115 [ненормальный сигнал] — DTC / диагностика цепи — Система управления тормозом

DTC Логика

ЛОГИКА ОБНАРУЖЕНИЯ DTC

| DTC | Отображаемый элемент | Состояние обнаружения неисправности | Возможные причины |

| C1115 | ДАТЧИК АБС [АНОМАЛЬНЫЙ СИГНАЛ] | Когда разница в скорости вращения любого колеса

и другие обнаруживаются во время движения автомобиля, потому что

установки шин, отличных от указанных. |

|

ПРОЦЕДУРА ПОДТВЕРЖДЕНИЯ DTC

1.ПРОВЕРЬТЕ РЕЗУЛЬТАТ САМОДИАГНОСТИКИ

с CONSULT.

- Запустите двигатель и ведите автомобиль со скоростью примерно 30 км / ч (19 миль / ч) или больше примерно на 1 минуту.

- Выполните самодиагностику.

Обнаружен ли код неисправности C1115? ДА >> Приступите к диагностике. См. BRC-85, «Процедура диагностики».

НЕТ >> Конец проверки.

Процедура диагностики

Относительно информации о электрической схеме см. BRC-57, «Электросхема».

ВНИМАНИЕ : Не проверяйте между клеммами датчика колеса.

1. ПРОВЕРКА РАЗЪЕМОВ

- Отсоединить разъем исполнительного механизма АБС и электрического блока (блока управления).

E125 и разъем датчика колеса

колесо с DTC.

- Проверить клеммы на предмет деформации, отсоединения, ослабления или наносить ущерб.

Результаты проверки удовлетворительны? ДА >> ПЕРЕЙДИТЕ К ЭТАПУ 2.

НЕТ >> Отремонтируйте или замените при необходимости.

2.ПРОВЕРЬТЕ ВЫХОДНОЙ СИГНАЛ ДАТЧИКА КОЛЕСА

- Подсоедините тестер активного датчика колеса ABS (J-45741) к датчику колеса используя соответствующий адаптер.

- Включите выключатель питания тестера активного датчика колеса ABS.

ПРИМЕЧАНИЕ : Должен загореться зеленый индикатор POWER. Если индикатор POWER не горит загореться, заменить аккумулятор в тестере активного датчика колеса ABS, прежде чем продолжить.

- Прокрутите колесо автомобиля вручную и посмотрите на красный ДАТЧИК

индикатор на активном колесе АБС

датчик-тестер. Красный индикатор СЕНСОР должен мигать и гаснуть, указывая на то, что

выходной сигнал.

ПРИМЕЧАНИЕ : Если красный индикатор ДАТЧИКА горит, но не мигает, переверните полярность проводов тестера и повторный тест.

Обнаруживает ли тестер активного датчика колеса АБС сигнал? ДА >> ПЕРЕЙДИТЕ К ЭТАПУ 3.

НЕТ >> Заменить датчик колеса. См. BRC-132, «ДАТЧИК ПЕРЕДНЕГО КОЛЕСА: Снятие. и установка » или BRC-134, «ДАТЧИК ЗАДНЕГО КОЛЕСА: Снятие и установка».

3.ПРОВЕРЬТЕ ШИНЫ

Проверьте давление в шине, износ и размер каждой шины.

Результат проверки нормальный?

ДА >> ПЕРЕХОДИТЕ К ЭТАПУ 4.

НЕТ >> Отрегулируйте давление в шинах или замените шины.

4.ПРОВЕРЬТЕ ЖГУТ ПРОВОДОВ НА КОРОТКОЕ ЗАМЫКАНИЕ

Проверить неразрывность цепи между выводами разъема датчика колеса и массой колеса. с DTC.

Результаты проверки удовлетворительны? ДА >> ПЕРЕЙДИТЕ К ЭТАПУ 5.

НЕТ >> Отремонтируйте цепь.

5.ПРОВЕРЬТЕ ЖГУТ ПРОВОДОВ НА РАЗРЫВ ЦЕПИ

Проверьте отсутствие обрывов цепи между исполнительным элементом ABS и электрическим блоком (блоком управления). разъем E125 и разъем датчика колеса колеса с кодом неисправности.

Результаты проверки удовлетворительны? ДА >> Заменить исполнительный элемент АБС и электрический блок (блок управления). Ссылаться на BRC-136, «Снятие и установка».

НЕТ >> Отремонтируйте цепь.

Прочие материалы:

Настройки телефона

Для доступа к настройкам телефона: Нажать на кнопку.

Коснитесь кнопки «Настройки».

Коснитесь кнопки «Телефон и Bluetooth».

. Коснитесь кнопки «Настройки телефона» и настройте

следующие настройки по желанию: Сортировать телефонную книгу по:

Коснитесь «Имя» или «Фамилия»…

Система контроля давления в шинах (TPMS)

Каждая шина, включая запасную (если имеется),

следует проверять ежемесячно, когда холодно и надуто

к внутреннему давлению, рекомендованному

производитель транспортного средства на табличке транспортного средства

или этикетка давления в шинах. (Если в вашем автомобиле

шины другого размера, чем размер, указанный на

й .