Толщиномер должен калиброваться

Для чего толщиномер калибровать и как это делается?

Давайте представим себе рулетку у которой нет нуля и расстояние между равными отрезками разное. Калибровка — это по сути настройка прибора и она нужна для того, чтобы показания, которые выдает прибор толщиномер были максимально приближены к эталонным. Сразу нужно уточнить что самокалибрующимися толщиномеры не бывают. При сравнении с измерительной рулеткой можно представить себе что ноль и все деления на рулетке НАРИСУЮТСЯ самостоятельно, но к сожалению так не бывает…

Прибор толщиномер это в первую очередь измерительный инструмент, поэтому его измерения должны соответствовать эталонным значениям. Если например металлическая поверхность не имеет покрытия, то толщиномер должен показать на такой поверхность ноль, или значение максимально приближенное к нолю. Если положить на нулевую металлическую поверхность пластину известной толщины (эталонную пластину), то результат измерения толщины эталонной пластины должен быть равен ее толщине и отклонение не должно превышать заявленную производителем погрешность прибора.

*Внимание: перед тем как купить толщиномер необходимо уточнить — существует ли возможность самостоятельно настраивать прибор. Если данной функции толщиномер не имеет и в комплекте не поставляются калибровочная пластина (пластины) о какой точности прибора может идти речь? И даже если заводская калибровка прибора точна, то будьте уверены в том, что рано или поздно толщиномер перестанет работать точно, так как на точность работы прибора влияет множество различных факторов как то температура окружающей среды, влажность, магнитные и электромагнитные поля и множество других.

Настоятельно не рекомендуем покупать толщиномер в котором нет возможности самостоятельно его откалибровать.

Откалибровать толщиномер как правило совершенно несложно и такая процедура занимает примерно минуту-две времени. При наличии калибровочного комплекта и описания процесса калибровки может быть осуществлена непосредственно пользователем. Некоторые толщиномеры довольно часто требуют калибровки, некоторые реже, но для произведения максимально точного замера калибровать (или проверить точность) прибор толщиномер рекомендуется перед каждым использованием.

Для наглядной демонстрации процесса калибровки рассмотрим как откалибровать толщиномер CHY 115.

- Необходимо снять защитные пленки с калибровочных металлических пластин, а также с двух сторон с пластиковой эталонной пластины толщина которой составляет 1006 микрон.

- Включить толщиномер модели CHY115 нажатием на «курок»

- Приложите толщиномер к металлической пластине без покрытия и произведите измерение. Если значение на дисплее появиться отличное от 0 нажмите кратковременно кнопку «ZERO».

- Положите на металлическую пластину эталонную пластиковую пластину известной толщины и произведите измерение толщины пластины. Если Вы увидите на дисплее значение отличное от указанного на пластине — нажмите кнопку «CAL» и клавишами вверз/вниз установите значение равное толщине эталонной пластины, затем снова нажмите кнопку «CAL».

Как мы видим из описания процесса калибровки — данная процедура действительно проста и не требует какой-либо предварительной подготовки. Толщиномер может быть быстро откалиброван пользователем.

Примерно подобным образом производится калибровка и других приборов, но у каждого по своему. Проще или сложнее, но принцип примерно одинаков.

Помните: Перед тем как купить толщиномер обязательно уточните поставляются ли в комплекте с выбранной моделью калибровочные пластины, и если нет лучше отказаться от такого прибора.

как настроить с калибровочными пластинами и без них

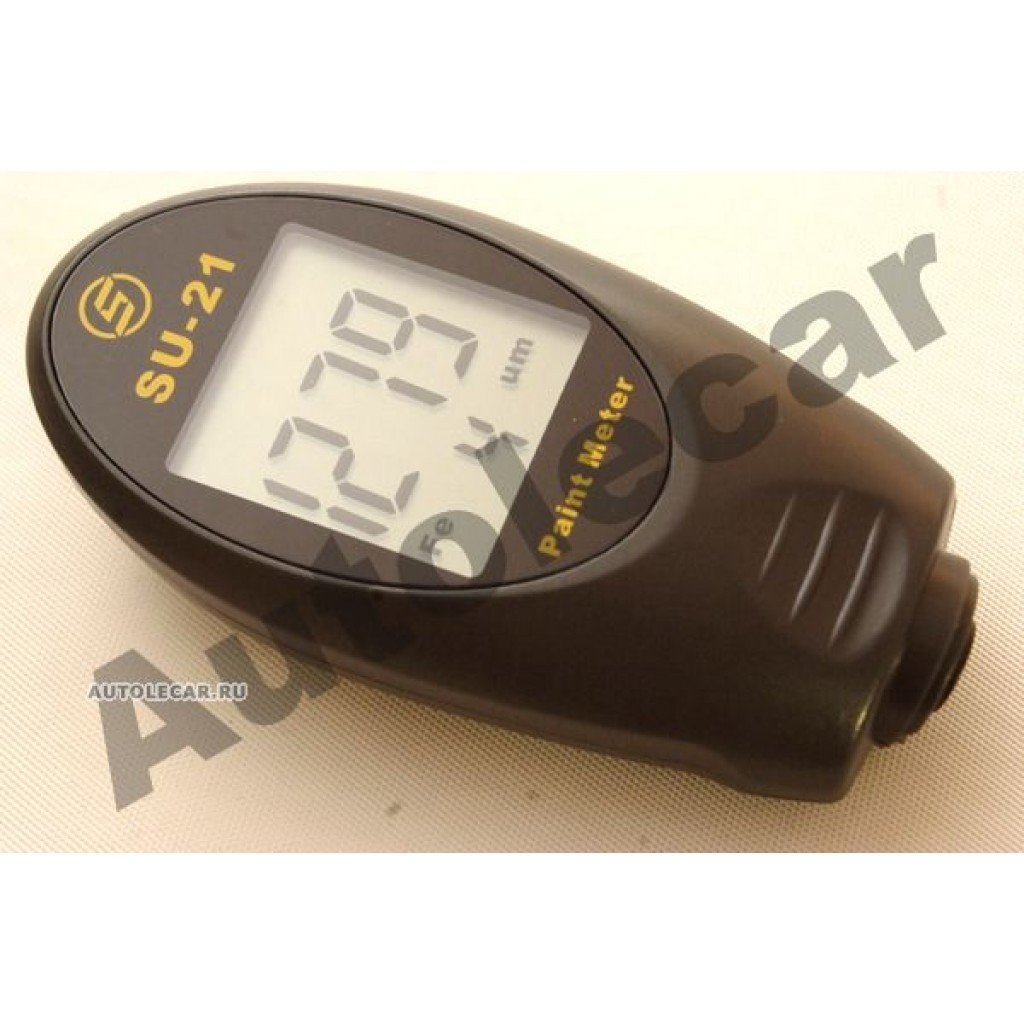

Для проверки толщины покрытия краски на кузовах автомобилей применяют современные толщиномеры. Особенно такие приборы востребованы при покупке автомобиля. В противном случае покупатель может купить битую, перекрашенную машину.

Перед применением устройства, проводят калибровку толщиномера с помощью калибровочных пластин. В некоторых случаях, можно настроить работу толщиномера без пластин или приобрести самонастраиваемую модификацию.

Для чего толщиномер калибруют

Специалисты, зная толщину красочного покрытия, могут точно установить, подвергался ли кузов авто дополнительной покраске, либо восстановительному ремонту, в том числе после ДТП. Любые отклонения в толщине покрытия — достаточно серьезный повод для более тщательного осмотра машины, а также для торга между покупателем и продавцом.

Для того, чтобы квалифицированно установить толщину лакокрасочного покрытия, используют специализированные измерительные приборы — толщиномеры. Они работают, сравнивая показатели фактического слоя с эталонным значением. Если положить на неокрашенную или «0»-поверхность эталонную пластину, соответствующую определенному значению заводского слоя краски, то прибор может сравнить его показатель с действительной толщиной слоя на исследуемой машине, с учетом погрешности прибора, которая заявлена производителем.

Что должен показывать толщиномер

Пользователь должен приложить настроенный толщиномер к кузову под прямым углом, и мгновенно на дисплее отобразится толщина покрытия (в 1 мкм=0.

Все значения, которые выше, говорят о повторном окрашивании машины. Наиболее распространенные случаи при измерениях толщины, это именно высокие показания толщиномера.

Значение выше 201 мкм — говорит о повторной покраске.

- 201–300 мкм, закрашен косметический дефект кузова, к примеру, царапина;

- 301–990 мкм, под окрасочным слоем имеется шпаклевка, а значит, возможна деформация после ДТП;

- 1001–1900 мкм, свидетельствует о серьезном кузовном ремонте. Такую машину специалисты покупать не советуют;

- 2000 мкм — это предельное значение прибора. На данной машине, скорее всего, имеется толстый слой шпаклевки.

Как калибровать толщиномер

Инструкция по технологии настройки и калибровочные таблицы идут в комплекте с прибором. В основном, процедура калибровки однотипная для большинства моделей.

Инструкция по технологии настройки и калибровочные таблицы идут в комплекте с прибором. В основном, процедура калибровки однотипная для большинства моделей.Пошаговая инструкция калибровки толщиномера на примере модели CHY 115:

- Снимают защитные пленки со специальных калибровочных пластин, выполненных из металла, похожего на кузовной и дополнительно с 2-х сторон эталона из пластика с предустановленной толщиной — 1006 мкм.

- Включают измеритель толщины. Для модели CHY 115, нажимая на «курок» устройства.

- Прикладывают измеритель к металлическому эталону. Должен на дисплеи появиться «0». Если другое, кратковременно нажимают на клавишу «ZERO».

- Аналогичным образом измеряют пластиковый эталон. На дисплее должен отобразиться показатель, указанный на тестируемой пластине. Если значение отличное от эталона, то нажимают клавишу «CAL» и кнопками вверх/вниз устанавливают нужный показатель, а затем запоминают его нажатием клавиши «CAL».

- На этом процесс калибровки завершен.

Как откалибровать толщиномер без калибровочных пластин

Бывает так, что у пользователя под рукой не оказывается калибровочных пластин. Можно с достаточной погрешностью использовать подручные материалы, например, лист обычной бумаги для принтера может использоваться в качестве пластикового эталона с показателем толщины 100 мкм.

В качестве металлического эталона или «0»-отчета допускается использовать обычный канцелярский нож либо иную металлическую непокрашенную вещь.

Самокалибрующийся толщиномер

Последние разработки этих приборов для замеров толщины кузовного слоя краски — самокалибрующийся толщиномер, который не требуют использования эталонных пластин.

Наиболее популярным таким прибором считается толщиномер профессионального класса Horstek TC 215. В новой 5-й версии его сконцентрированы абсолютно все наиболее высокотехнологичные наработки в сфере неразрушающего контроля кузовных покрытий.

Horstek TC 215 V5 оборудован цветным LCD дисплеем, который дает четкое изображение в «дневном» и в «ночном» режимах. Прибор имеет встроенную память на 50 измерений, что позволяет делать сравнительный анализ, и выдавать пользователю любые показатели: максимальные, минимальные и средние. Замеры ведутся, как точечно, так и непрерывно. При всем этом, вес его всего 40 г.

Прибор имеет встроенную память на 50 измерений, что позволяет делать сравнительный анализ, и выдавать пользователю любые показатели: максимальные, минимальные и средние. Замеры ведутся, как точечно, так и непрерывно. При всем этом, вес его всего 40 г.

Современные толщиномер позволяют с точностью до 1 мкм установить толщину красочного слоя кузовов автомашин. Для того, чтобы они работали правильно нужно знать, как откалибровать толщиномер с помощью эталонных пластин. Технология настойки зависит от марки прибора и не является сложной для любого уровня подготовки автолюбителей.

Видео по теме

Как пользоваться толщиномером

Приветствую Вас на блоге kuzov.info!

В этой статье разберёмся, как пользоваться толщиномером, как обследовать толщиномером автомобиль, как калибровать это измерительное устройство.

Предостережения

Толщиномер является высокоточным измерительным прибором. Его нельзя ронять или ударять. Нужно обращаться с ним с осторожностью. Лучше не использовать толщиномер под дождём. Не нужно использовать толщиномер рядом с сильными магнитными полями или радио волнами, влияющими на устройство. Это способно влиять на результаты измерения и точность устройства. Толщиномер не должен подвергаться высокой температуре, к примеру, его нельзя оставлять в машине под прямыми солнечными лучами. Если устройство принести с холодной погоды в тёплую комнату, на устройстве и внутри него может образовываться конденсат. Чтобы предотвратить появление конденсата, сначала положите прибор внутрь пакета и подождите, пока он нагреется до комнатной температуры. Если всё же конденсат образовался, то нужно подождать, когда он испариться и только потом использовать толщиномер.

Как пользоваться толщиномером?

Толщиномер – это электронный прибор, измеряющий расстояние между панелью кузова и сенсором (датчиком). Большинство толщиномеров измеряет всю общую толщину покрытия (грунт, базовый слой краски и лак). Толщиномер имеет зонд (сенсор), выпирающий из его нижней части или соединён с устройством через провод. Этот сенсор прислоняется к панели. Его нужно расположить перпендикулярно. На сенсор действует небольшая пружинка, которая даёт постоянное давление зонда (стабилизатор давления) на панель, для обеспечения плотного контакта и правильных измерений. Устройство измерит расстояние между основанием кузова и сенсором. Эта дистанция и будет толщиной ЛКП.

На комбинированном толщиномере можно выбрать на какой поверхности производятся измерения.

F – чёрные металлы (ferrous metals сталь, чугун)

N – цветные металлы (non-ferrous metals, алюминий, медь и др.)

FN – Для всех поверхностей, материал определяется автоматически и производится измерение.

На толщиномере можно изменить единицу измерения (микрон или mil). Можно изменить измерительный режим с одиночного на продолжительный.

- Проверьте, что измеряемая область и контактная зона зонда чистые и сухие. Загрязнения и пыль могут повлиять на результат.

- Нажмите кнопку питания для включения.

- Поместите зонд перпендикулярно измеряемой панели. После того, как зонд полностью контактирует с покрытием, надёжно удерживайте толщиномер в перпендикулярном положении пока дисплей не покажет результат и не прозвучит звуковой сигнал. В зависимости от характеристик модели, данные способны храниться в памяти устройства для статистической оценки.

- Поднимите зонт минимум на 1 см перед тем как будете делать следующее измерение. Повторите процесс несколько раз через промежутки. Некоторые толщиномеры способны выдавать среднее значение сделанных несколько раз измерений, минимальную, максимальную толщину и общее количество измерений.

- Данные могут быть некорректными, если толщиномер наклонён, ненадёжно удерживается во время измерения или поверхность грязная. При низком заряде батарейки результаты могут быть некорректными.

- Толщиномер выключится сам через некоторое время после последнего действия.

Как обследовать толщиномером автомобиль?

Толщина ЛКП на новых автомобилях варьируется от 80 до 150 микрон (см. статью “толщина краски на автомобилях”). Различие может достигать 40% среди разных автомобилей. Ремонтированная и перекрашенная деталь кузова может иметь толщину 200–250 (вплоть до 400) микрон. Если автомобиль был заявлен как не битый, то определение отремонтированной области послужит причиной снижения цены, либо отказа от его покупки.

Ремонтированная и перекрашенная деталь кузова может иметь толщину 200–250 (вплоть до 400) микрон. Если автомобиль был заявлен как не битый, то определение отремонтированной области послужит причиной снижения цены, либо отказа от его покупки.

Измерения можно начать с крыши. Также нужно повторить процесс на других частях кузова (чем больше измерений, тем лучше). При наличии сомнений можно проверить ЛКП на такой же панели с другой стороны автомобиля. Если это не помогло, то можно сравнить с такой же деталью на другой такой же машине.

Автомобили, припаркованные на улице под солнечными лучами испытывают колебание температур. Полимеры и другие ингредиенты краски расширяются во время нагрева. Таким образом, в зависимости от температуры ЛКП, можно получить разные показания толщиномера. Если измерить краску на горизонтальных поверхностях при температуре ниже 10 градусов и потом тоже самое место в середине жаркого дня при температуре 30 градусов, то получите разные показания. При высокой температуре краска будет толще на несколько микрон, а при низкой – тоньше. Данные варьируются на 2 микрона или больше.

При высокой температуре краска будет толще на несколько микрон, а при низкой – тоньше. Данные варьируются на 2 микрона или больше.

Калибровка

Толщиномеры продаются уже откалиброванными с завода и готовыми к работе. Обычно нет необходимости производить калибровку. Качественный прибор будет работать годами, и показывать точные результаты измерений. Для большей уверенности и лучшей точности можно придерживаться правила – проверять «ноль» на металлической пластине. Это гарантирует, что зонд правильно настроен для характеристик основания, на котором будет измеряться покрытие.

Калибровка – процесс настройки для работы со специфичным материалом до измерений, чтобы быть уверенным, что измерения точны. На калибровку влияет тип материала, его форма и покрытие. К примеру, магнитные свойства стальных сплавов варьируются, и проводимость разных алюминиевых сплавов и других цветных металлов также варьируются. Эта вариативность влияет на точность измерений толщиномера. Это значит, что толщиномер, на мягкую сталь прочитает другое значение для того же покрытия на высокоуглеродистой стали. Настройка толщиномера позволяет установить толщину покрытия для условий преобладающих для работы. Вдобавок к разнице материалов, форм и покрытий, настройка может выполняться при повышенной температуре или при присутствии случайных магнитных полей.

Эта вариативность влияет на точность измерений толщиномера. Это значит, что толщиномер, на мягкую сталь прочитает другое значение для того же покрытия на высокоуглеродистой стали. Настройка толщиномера позволяет установить толщину покрытия для условий преобладающих для работы. Вдобавок к разнице материалов, форм и покрытий, настройка может выполняться при повышенной температуре или при присутствии случайных магнитных полей.

Производители качественных толщиномеров рекомендуют делать калибровку 1 раз в год для полной уверенности в его точности.

Калибровочные пластины для толщиномераВ комплекте с толщиномером есть набор калибровочных пластин, сделанных из пластика и имеющих различную толщину. Каждая пластина маркирована соответствующим значением. Вдобавок, в комплекте есть металлические пластины (сталь и алюминий), служащие основанием для пластиковых калибровочных пластин, а также использующиеся для нулевой калибровки. Пластины измеряются толщиномером в предписанном порядке, и инструмент настраивается для распознавания конкретной пластины. С этими ориентирами инструмент настроится на правильную толщину.

Пластины измеряются толщиномером в предписанном порядке, и инструмент настраивается для распознавания конкретной пластины. С этими ориентирами инструмент настроится на правильную толщину.

Базовые процедуры калибровки похожи для всех толщиномеров, однако, нужно следовать инструкции конкретной модели. Нет необходимости калибровать каждый раз при использовании прибора (если измерение производится на том же объекте). Периодические проверки делать рекомендуется для определения возможных отклонений.

После калибрования толщиномера, параметры записываются в его памяти и процесс не нужно делать повторно. Рекомендуется проверить точность по специальным калибровочным образцам, после множества часов его работы или если прибор долгое время не использовался.

youtube.com/embed/SmIxOonq9bw» allowfullscreen=»allowfullscreen»/>Печатать статью

Ещё интересные статьи:

Вся правда о калибровке толщиномеров лакокрасочных покрытий!

Продавая толщиномеры на протяжении вот уже нескольких лет в моих руках побывали все представители приборов данного вида. Из опыта знаю, что большинство желающих купить толщиномер пугает вопрос связанный с калибровкой прибора. В чем же состоит процесс калибровки толщиномера и такая ли на самом деле это трудная задача.

Калибровка всех толщиномеров лакокрасочных покрытий включает в себя два этапа:

Установка нулевого значения. Корректировка точности измеряемого параметра.

Рассмотрим подробнее. Установка нулевого значения, т.е. при отсутствии покрытия прибор должен показывать нулевое значение (обычно погрешность тут составляет величину в 10 мкм).

Корректировка точности измеряемого параметра, здесь калибровка толщиномера, основывается на использовании специальной калибровочной пластины с указанными на ней значениями толщины. Калибровка происходит так, осуществляется замер данной калибровочной пластины, еще ее называют пленкой, и прибор должен отобразить на дисплее указанную на пленке толщину. Из опыта, погрешность на этом этапе калибровки не превышает 5 мкм, очень редко встречается погрешность до 15 мкм.

Калибровка происходит так, осуществляется замер данной калибровочной пластины, еще ее называют пленкой, и прибор должен отобразить на дисплее указанную на пленке толщину. Из опыта, погрешность на этом этапе калибровки не превышает 5 мкм, очень редко встречается погрешность до 15 мкм.

В зависимости от приборов такую калибровку необходимо проводить отдельно на подложках F (ферромагнитных) и nF (неферромагнитных).

В результате общая погрешность не превышает 15мкм, при толщинах краски на отечественных авто 70-100 мкм, на импортных 100-140 мкм. Более подробно о толщинах краски на различных моделях можно прочитать тут.

По моему мнению, проведение калибровки нового толщиномера не нужна . Эта первая ошибка которую делают покупатели пытаясь в полной мере овладеть новым прибором. Заканчивается это обычно долгим изучением инструкции и вызова функции возращения к заводским настройкам. Сначала нужно просто проверить точность измерений все по тем же калибровочным пластинам.

Главное, что требуется от толщиномера — это определить разность в толщине краски на различных частях автомобиля. У нового автомобиля толщина краски примерно одинаковая (погрешность 15 мкм). И поэтому для людей покупающий автомобиль в первую очередь важен факт того, что на всем автомобиле (на всех частях его кузова) слой краски имеет одинаковую толщину! что бывает очень редко 🙂 А уже потом можно смотреть на абсолютное значение толщины краски.

У нового автомобиля толщина краски примерно одинаковая (погрешность 15 мкм). И поэтому для людей покупающий автомобиль в первую очередь важен факт того, что на всем автомобиле (на всех частях его кузова) слой краски имеет одинаковую толщину! что бывает очень редко 🙂 А уже потом можно смотреть на абсолютное значение толщины краски.

Калибровка Толщиномера Yunombo YNB-220 с LED фонарем

Этапы калибровки

Данный прибор Yunombo 220 имеет три метода калибровки:

1. Базовая калибровка:

базовая калибровка должна выполнятся когда впервые используется прибор, либо он не использовался в течение длительного времени, либо окружающая среда сильно изменилась (например изменение температуры и влажности), либо изменился материал подложки.

В базовой калибровке 7 точек калибровки:

Точки калибровки:

— нулевая точка (зонд нажимается непосредственно на подложку) и 6 калибровочный элементов.

Единица калибровки — мкм.

а. Подготовьте 6 стандартных пленок

б. Две калибровочные пластины: магнитная металлическая подложка и немагнитная металлическая подложка.

Процесс калибровки одинаков независимо от порядка. При калибровке на магнитной металлической подложке символ Fe будет отображаться в процессе калибровки, а при калибровке на немагнитной металлической подложке на ЖК-дисплее будет отображаться символ nFe .

Операция калибровки:

Нажмите кнопку питания, после того как ЖК-дисплей отобразится на полном экране, коротко нажмите кнопку CAL , на ЖК-дисплее отобразится 0.0, а в правом верхнем углу ЖК-дисплея отобразится значок CAL , это указывает, что экран калибровки открыт.

Слегка прижмите зонд к подложке без покрытия на поверхности. В это время на ЖК-дисплее отобразится 0.0, затем дважды прозвучит Bi -Bi , а 0.0 будет откалиброван.

Извлеките зонд, данные второй точки калибровки отображаются на ЖК-дисплее, число около 50 мкм, выполните калибровку второго числа, возьмите калибровочный лист с толщиной 50 мкм на подложку, увеличьте или уменьшите данные с помощью клавиши.

После того, как значение отображаемое на ЖК-дисплее будет соответствовать толщине калибровочного листа, слегка прижмите зонд к подложке, на котором расположен калибровочный лист, дважды прозвучит Bi -Bi и вторая точка калибровки будет откалибрована.

Извлеките зонд, данные третьей точки калибровки отобразятся на ЖК-дисплее, возьмите калибровочный лист 100мкм на подложку и выполните калибровку в соответствии с предыдущим методом пока не будет откалиброван последний калибровочный лист, на ЖК-дисплее отобразится надпись OVER . После двух звуковых сигналов Bi -Bi прибор выключается и базовая калибровка завершена.

Повторите шаги (г, д, е) для калибровки второй подложки.

По мере необходимости можно калибровать только одну подложку.

После завершения базовой калибровки, измерьте толщину поверхности покрытия на том же материале, что и калибруемая подложка.

2. Калибровка нулевой точки:

Включите прибор не прикасаясь к поверхности чего либо, затем слегка нажмите зонд на поверхности подложки, коротко нажмите клавишу ZERO , на ЖК-дисплее отобразится 0. 0, и калибровка нулевой точки завершена.

0, и калибровка нулевой точки завершена.

3. Двухточечная калибровка:

С начало выполните калибровку нулевой точки.

Возьмите калибровочный лист (например, 1000 мкм) и измеренное значение будет 1005 мкм, не отпуская зонд увеличьте или уменьшите данные с помощью клавиш калибровки, что бы настроить ЖК-дисплей на 1000 мкм. Отпустите зонд, чтобы завершить двухточечную калибровку.

Примечание: двухточечная калибровка, это метод предназначен только для калибровки на пленке определенной толщины и для обеспечения точности измерений. Если вам необходимо одновременно обеспечить точность измерений на пленках другой толщины, пожалуйста, используйте базовый метод калибровки.

Толщиномер et 11s: калибровка, инструкция и цена

Толщиномер ЕТ 11S является упрошенной версией толщиномера ЕТ 11Р, но при это сохраняет все его основные достоинства, при помощи этого прибора вы без труда сможете проверить кузов практически любого современного автомобиля, на наличии следов ремонта, а функция автоматического определения типа поверхности подскажет вам о наличии в автомобили кузовных деталей из крылатого метала.

Прибор для замера толщины краски был сконструирован фирмой «Евротрэйд» совместно с крупным производителем профессиональных высокоточных приборов для разного рода измерений. И за несколько лет успешных продаж, доказал свою актуальность и надежность в работе при различных условиях эксплуатации. Мы твердо уверены, что это оптимальный и сбалансированный прибор для определения толщины лакокрасочного слоя . Это просто идеальный инструмент для любого автоподборщика, или эксперта по осмотру поддержанных автомобилей диапазона его измерений с лихвой хватит для того, чтобы провести детальную оценку лакокрасочного покрытия кузова любого современного автомобиля.

Характеристики толщиномера ЕТ 11S- Типы измеряемых материалов: Черные, цветные металлы, а также сплавы и другие токопроводящие материалы.

- Жидкокристаллический дисплей с включаемой подсветкой.

- Индикатор замена батареи.

- Автоматическое отключение (через 30 секунд после последнего нажатия ).

- Скорость измерения 1раз в секунду.

- Рабочая температура окружающей среды: от -25°С до 50°С, при уровне влажности <75%.

- Потребление питания в режиме ожидания»: < 15µA.

- Срок службы батареи: около 8 часов (непрерывно, с включенной подсветкой).

- Размеры: 148мм (В) x 105мм(Ш) x 42мм(Г).

- Вес: Примерно 157гр (включая батарею).

- Диапазон: от 0 до 1000мкм.

- Шаг замера: 1мкм.

- Точность: ±(10 единиц) для значений от 0 до 199 мкм; ±(3%+10единицы) для значений от 200µm до 1000мкм

- Температурный коэффициент погрешности: 0.1 х на каждый градус температуры (< 18°C или > 28°C).

- Время отклика: 1 секунда.

- прибор для измерения толщины ЛКП модель ET-11s,

- калибровочная пластина из цветного металла,

- калибровочная пластина из черного металла,

- пластиковая калибровочная пластина (102 мкм),

- чехол для ношения на поясе,

- батарея (установлена в прибор),

- инструкция по эксплуатации на русском языке,

- гарантийный талон.

Как калибровать толщиномер? — Tolshinomery

Без рубрикиКак калибровать толщиномер?

Для каждого толщиномера калибровка — это процесс индивидуальный, и всегда указан в инструкции по эксплуатации, которую мы в обязательном порядке вкладываем к каждому прибору краски. Толщиномеры работают в любую погоду, но как мы знаем сильный мороз либо большая температура могут тормозить работу любого электронного прибора, которым толщиномер краски является. Но проблема заключается не в приборе, а батареи, которая теряет свои свойства, поэтому на морозе используйте свежие батареи и проблем с толщиномером не будет. Не забывайте, что откалибровав толщиномер дома, на морозе будут менятся показатели, т. к. меняются физические свойства измеряемого материала, они будут не критичны, но эту нужно учитывать.

Но проблема заключается не в приборе, а батареи, которая теряет свои свойства, поэтому на морозе используйте свежие батареи и проблем с толщиномером не будет. Не забывайте, что откалибровав толщиномер дома, на морозе будут менятся показатели, т. к. меняются физические свойства измеряемого материала, они будут не критичны, но эту нужно учитывать.

В целом работа с хорошим толщиномером доставляет только удовольствие, научится им пользоваться может каждый, достаточно знать не много аспектов, которые мы озвучили ранее. Если у вас возникли дополнительные вопросы о работе толщиномеров, будем всегда рады вам дать консультацию.

Видео не которых калибровок толщиномера представлены ниже

Калибровка CHY TG 05

Калибровка CHY 115

youtube.com/embed/jXkd-grxFlM?start=1&feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Калибровка Crach Check DT pro

Процедура бесплатной калибровки стандартного толщиномера

Цель

Цель этой процедуры — предоставить общие инструкции по калибровке. стандартных толщиномеров.

Сфера

Эта общая процедура должна использоваться при отсутствии какой-либо конкретной калибровки. процедура для стандартных толщиномеров.

Процедура

Стандартный толщиномер на самом деле состоит из серии тонких пластиковых полос.

используется для стандартизации инструментов для измерения толщины.

Предварительные инструкции и примечания

- Прочтите всю процедуру перед началом калибровки.

- Калибровка должна выполняться в среде, соответствующей спецификациям производителя.

- Стандартный толщиномер в дальнейшем будет называться прибором под Тест (IUT).

- Убедитесь, что IUT чистая.

- Визуально проверьте IUT на наличие условий, которые могут вызвать ошибки калибровки.

- Если какое-либо из требований не может быть выполнено, обратитесь к соответствующему руководству производителя.

- Если во время калибровки возникает неисправность или наблюдается дефект, калибровку следует прекратить и предпринять необходимые корректирующие действия; если корректирующее действие влияет на функцию измерения, предварительно откалиброванную, функция должна быть откалибрована перед выполнением оставшейся части процедуры.

Справочный материал

Применимое руководство производителя или брошюры.

Характеристики

Технические характеристики IUT определяются соответствующей документацией производителя. Если документация производителя недоступна, то указываются спецификации в этой процедуре используются.

Ниже приведены «номинальные диаметры» и допуски для всех стандартных толщин. датчики:

- Точность каждой полосы +/- 0,000050 дюйма.

Необходимое оборудование

Перечисленные ниже стандарты следует выбирать на основе их более высокой точности. уровень по сравнению с IUT.Эквивалентные стандарты должны быть равны или лучше чем спецификация минимального использования.

Минимальные технические требования к перечисленным стандартам составляют 1/4 точности, требуемой IUT.

Необходимое оборудование| Используемые стандарты | Точность |

|---|---|

| Стандартная измерительная машина | +/- 0.000012 дюймов |

Подробная процедура

- Установите давление задней бабки стандартной измерительной машины на один фунт.

- Обнулите шкалу микрометра вместе с электроконтроллером.

- Поместите IUT между упорами стандартной измерительной машины.

- Удерживайте IUT так, чтобы его центр был выровнен с наковальнями стандартного измерительного прибора. Машина.

- Сделайте три измерения на площади 1/2 дюйма и усредните три значения.Сравнивать показания со спецификациями, перечисленными в разделе 3.3 этой процедуры.

- Повторите шаги с 3 по 3 для каждой пластиковой полоски в IUT.

Причина переиздания

Редакция A — первый выпуск

Что такое калибровка ультразвукового толщиномера?

Ультразвуковой датчик считывает толщину испытательного образца с очень точной синхронизацией эхо-сигналов.Чтобы превратить эти временные измерения в измерения толщины, датчик должен быть запрограммирован на скорость звука в исследуемом материале и любое необходимое смещение нуля, требуемое прибором, типом преобразователя или формой эхо-сигнала. Этот процесс обычно называют калибровкой манометра. Точность любого ультразвукового измерения зависит от точности и внимательности при калибровке. Неправильная калибровка приведет к неточным показаниям толщины. Хорошая новость в том, что калибровка — это обычно простой процесс.

Этот процесс обычно называют калибровкой манометра. Точность любого ультразвукового измерения зависит от точности и внимательности при калибровке. Неправильная калибровка приведет к неточным показаниям толщины. Хорошая новость в том, что калибровка — это обычно простой процесс.

Множество калибровок для различных материалов и датчиков можно сохранить в манометре и быстро вызвать. Важно не забыть выполнить новую калибровку или вызвать должным образом запрограммированную калибровку при смене испытательного материала или преобразователя или при значительном изменении температуры испытуемого материала. Кроме того, мы рекомендуем выполнять периодические проверки с образцами известной толщины, чтобы убедиться, что датчик работает должным образом, особенно в критических приложениях.

Таблица калибровки ультразвукового толщиномера

При использовании ультразвуковых толщиномеров скорость звуковой энергии, используемой для измерения толщины, зависит от исследуемого материала. Просмотрите таблицу ниже, чтобы увидеть скорость звука для различных материалов:

Просмотрите таблицу ниже, чтобы увидеть скорость звука для различных материалов:

| Материал | Скорость (м / с) |

|---|---|

| Вести | 1160–1320 |

| Алюминий | 3040–6420 |

| Конкретный | 3200–3700 |

| Древесина | 3300–5000 |

| Медь | 3560–3900 |

| Кирпич | 3600–4200 |

| Железо | 3850–5130 |

| Стакан | 3950–5000 |

| Сталь | 4880–5050 |

Эту информацию можно использовать для определения времени прохождения импульса, чтобы обеспечить и поддерживать точные значения толщины.

Термины калибровки — Толщиномеры покрытий | Ресурсы

Следующее обсуждение содержит определения, объяснения, ограничения и практические примеры метрологической терминологии применительно к измерителям толщины покрытий DeFelsko. Ресурсы, использованные для разработки этого документа, в основном включают технические статьи и стандарты, опубликованные международными организациями, такими как SSPC, ISO, ANSI и ASTM. Намерение состоит в том, чтобы разработать общую справочную платформу для документации DeFelsko, включая литературу, руководства, технические статьи, переписку и веб-материалы.

Ресурсы, использованные для разработки этого документа, в основном включают технические статьи и стандарты, опубликованные международными организациями, такими как SSPC, ISO, ANSI и ASTM. Намерение состоит в том, чтобы разработать общую справочную платформу для документации DeFelsko, включая литературу, руководства, технические статьи, переписку и веб-материалы.

Тип 1 — оттяжные манометры

В отрывных манометрах типа 1 (PosiTest или PosiPen) постоянный магнит приводится в непосредственный контакт с поверхностью с покрытием. Сила, необходимая для отрыва магнита от поверхности, измеряется и интерпретируется как значение толщины покрытия на шкале или на дисплее прибора. Магнитная сила, удерживающая магнит на поверхности, изменяется обратно пропорционально как нелинейная функция расстояния между магнитом и сталью, то есть толщины сухого покрытия. Чтобы удалить магнит с толстого покрытия, требуется меньшее усилие.

Электронные манометры типа 2

Электронные манометры типа 2 (PosiTector) используют электронную схему для преобразования опорного сигнала в толщину покрытия. Электронные манометры для черных металлов работают на двух разных магнитных принципах. Некоторые используют постоянный магнит, который при приближении к стали увеличивает плотность магнитного потока на полюсной поверхности магнита. Толщина покрытия определяется путем измерения этого изменения плотности потока, которая изменяется обратно пропорционально расстоянию между магнитом и стальной подложкой.Элементы Холла и элементы сопротивления магнита, расположенные на поверхности полюса, являются наиболее распространенными способами измерения этого изменения плотности магнитного потока. Однако реакция этих элементов зависит от температуры, поэтому требуется температурная компенсация.

Электронные манометры для черных металлов работают на двух разных магнитных принципах. Некоторые используют постоянный магнит, который при приближении к стали увеличивает плотность магнитного потока на полюсной поверхности магнита. Толщина покрытия определяется путем измерения этого изменения плотности потока, которая изменяется обратно пропорционально расстоянию между магнитом и стальной подложкой.Элементы Холла и элементы сопротивления магнита, расположенные на поверхности полюса, являются наиболее распространенными способами измерения этого изменения плотности магнитного потока. Однако реакция этих элементов зависит от температуры, поэтому требуется температурная компенсация.

Прочие черновые электронные датчики работают по принципу электромагнитной индукции. Катушка, содержащая стержень из мягкого железа, питается переменным током, создавая изменяющееся магнитное поле на зонде. Как и в случае с постоянным магнитом, плотность магнитного потока внутри стержня увеличивается, когда зонд приближается к стальной подложке. Это изменение обнаруживается второй катушкой. Мощность второй катушки зависит от толщины покрытия. Эти датчики также нуждаются в температурной компенсации из-за температурной зависимости параметров змеевика.

Это изменение обнаруживается второй катушкой. Мощность второй катушки зависит от толщины покрытия. Эти датчики также нуждаются в температурной компенсации из-за температурной зависимости параметров змеевика.

Определение характеристик

Определение характеристик — это процесс, с помощью которого прибор обучается связывать сигналы, полученные от наконечника зонда, с фактическими измерениями толщины покрытия. Результатом процесса характеризации является калибровочная кривая, встроенная в прибор.В зависимости от сложности кривой она может также включать поправки на другие воздействия, такие как температура окружающей среды.

Каждый прибор DeFelsko индивидуально охарактеризован с использованием измерений, проведенных на прослеживаемых калибровочных стандартах, которые охватывают весь диапазон прибора. Именно эта функция позволяет приборам DeFelsko выполнять значимые измерения прямо из коробки для большинства приложений.

Эталоны

Эталоны — это образцы известной толщины, по которым пользователь может проверить точность своего манометра. Справочные стандарты обычно представляют собой стандарты толщины покрытия или прокладки. По согласованию с договаривающимися сторонами, часть образца известной (или приемлемой) толщины может использоваться в качестве эталона толщины для конкретной работы.

Справочные стандарты обычно представляют собой стандарты толщины покрытия или прокладки. По согласованию с договаривающимися сторонами, часть образца известной (или приемлемой) толщины может использоваться в качестве эталона толщины для конкретной работы.

Стандарты толщины покрытия

Для большинства приборов стандарт толщины покрытия обычно представляет собой гладкую металлическую основу с немагнитным (эпоксидным) покрытием известной толщины, которое соответствует национальным стандартам (NIST). Подложка — черная (сталь) для магнитных датчиков или цветная (алюминий) для вихретоковых датчиков.Стандарты толщины покрытия с высокими допусками используются для определения характеристик и калибровки датчиков в процессе производства. Те же стандарты доступны для покупки клиентами для использования в качестве калибровочных стандартов в калибровочной лаборатории или в качестве проверочных стандартов в полевых условиях или на заводе.

Стандарты толщины покрытия, используемые с ультразвуковыми датчиками, представляют собой твердые пластиковые (полистироловые) блоки, обработанные до получения плоской гладкой поверхности. В дополнение к известной толщине, соответствующей национальным стандартам, эти стандарты также имеют известную скорость звука.

В дополнение к известной толщине, соответствующей национальным стандартам, эти стандарты также имеют известную скорость звука.

приобретаются как аксессуары, чтобы помочь удовлетворить растущие потребности клиентов в выполнении требований ISO / QS-9000 и внутреннего контроля качества. Многие клиенты считают более практичным калибровать свои собственные манометры на месте, чем пользоваться услугами калибровки DeFelsko. Для облегчения работы этих клиентов доступны наборы калибровочных стандартов с номинальными значениями, выбранными для покрытия всего диапазона каждого манометра DeFelsko. Все стандарты поставляются с сертификатом калибровки, подтверждающим соответствие требованиям NIST.

Прокладки

Прокладки — это плоская немагнитная (пластмассовая) деталь известной толщины. Хотя прокладка часто может принимать форму измеряемого субстрата, точность прокладки более ограничена, чем стандарт толщины покрытия. Поэтому при использовании регулировочной прокладки для регулировки калибровки с помощью (электронных) манометров типа 2 важно совместить допуск прокладки с допуском манометра, прежде чем определять точность измерений.

Прокладки не рекомендуются для использования с манометрами типа 1 (механический отрыв).Такие прокладки обычно довольно жесткие и изогнутые и не ложатся идеально ровно даже на гладкую стальную испытательную поверхность. Вблизи точки отрыва при измерении с помощью механического манометра регулировочная шайба часто отскакивает от стальной поверхности, слишком быстро поднимая магнит и вызывая ошибочные показания.

Калибровка

Калибровка — это контролируемый и документированный процесс измерения прослеживаемых калибровочных стандартов и проверки того, что результаты находятся в пределах заявленной точности прибора.Калибровки обычно выполняются изготовителем манометра или квалифицированной лабораторией в контролируемой среде с использованием документированного процесса. Стандарты толщины покрытия, используемые при калибровке, должны быть такими, чтобы суммарная погрешность результирующего измерения была меньше заявленной точности прибора.

Интервал калибровки

Интервал калибровки — это установленный период между повторными калибровками прибора. Согласно требованиям ISO 17025, DeFelsko не включает интервалы калибровки как часть сертификатов калибровки, выдаваемых с нашими толщиномерами PosiPen, PosiTest, PosiTector 6000 и 100.

Согласно требованиям ISO 17025, DeFelsko не включает интервалы калибровки как часть сертификатов калибровки, выдаваемых с нашими толщиномерами PosiPen, PosiTest, PosiTector 6000 и 100.

Для клиентов, которым нужна помощь в разработке собственных интервалов калибровки, мы поделимся следующим опытом. Факторы, не связанные со сроком хранения, оказались более важными при определении интервалов калибровки. Этими факторами в первую очередь являются частота использования, рассматриваемое применение, а также уровень осторожности при использовании, обращении и хранении. Например, клиент, который часто использует датчик, измеряет абразивные поверхности или грубо использует датчик (т. Е. Роняет датчик, не заменяет крышку на наконечнике датчика для хранения или регулярно бросает датчик в ящик для инструментов для хранения ) может потребоваться относительно более короткий интервал калибровки.Как показывает теоретический анализ, так и практический опыт, влияние температуры и влажности на датчик минимально. Кроме того, производственные процессы разработаны таким образом, чтобы минимизировать изменения рабочих характеристик манометра после калибровки. Даже в случае дрейфа измерение манометра обычно является линейным и, таким образом, перед использованием компенсируется функцией «нуля» манометра.

Кроме того, производственные процессы разработаны таким образом, чтобы минимизировать изменения рабочих характеристик манометра после калибровки. Даже в случае дрейфа измерение манометра обычно является линейным и, таким образом, перед использованием компенсируется функцией «нуля» манометра.

Хотя ДеФельско рекомендует клиентам устанавливать интервалы калибровки манометров на основе их собственного опыта и условий работы, отзывы клиентов предлагают один год в качестве типичной отправной точки.Кроме того, наш опыт подсказывает, что клиенты, приобретающие новый прибор, могут безопасно использовать дату покупки прибора в качестве начала своего первого интервала калибровки. Минимальное влияние срока годности сводит к минимуму важность фактической даты сертификата калибровки.

Сертификат калибровки

Сертификат калибровки — это документ, в котором записываются фактические результаты измерений и вся другая важная информация, необходимая для успешной калибровки прибора. Сертификаты калибровки, четко демонстрирующие прослеживаемость к национальному стандарту, прилагаются DeFelsko к каждому новому, откалиброванному или отремонтированному прибору.

Сертификаты калибровки, четко демонстрирующие прослеживаемость к национальному стандарту, прилагаются DeFelsko к каждому новому, откалиброванному или отремонтированному прибору.

Прослеживаемость

Прослеживаемость — это способность проследить результат измерения через непрерывную цепочку сравнений, вплоть до фиксированного международного или национального стандарта, который обычно считается правильным. Цепочка обычно состоит из нескольких соответствующих эталонов, значение каждого из которых имеет большую точность и меньшую неопределенность, чем его последующие эталоны.

Повторная калибровка (повторная сертификация)

Повторная калибровка, также называемая повторной сертификацией, — это процесс выполнения калибровки на используемом приборе.Повторная калибровка требуется периодически на протяжении всего жизненного цикла прибора, поскольку поверхности зонда подвержены износу, который может повлиять на линейность измерений.

Теоретически клиенты с прослеживаемыми эталонными эталонами толщины и копиями процедур калибровки, доступными на веб-сайте DeFelsko, могут повторно откалибровать свои собственные манометры. Заказчики также ограничены требованиями собственных систем качества, а также их способностью контролировать условия повторной калибровки.

Заказчики также ограничены требованиями собственных систем качества, а также их способностью контролировать условия повторной калибровки.

Проверка (Проверка калибровки)

Проверка калибровки — это проверка точности, выполняемая пользователем прибора по известным эталонам, охватывающая ожидаемый диапазон толщины покрытия.Этот процесс предназначен для проверки того, что датчик по-прежнему функционирует должным образом.

Проверка обычно выполняется для защиты от измерения с использованием неточного прибора в начале или конце смены, перед выполнением критических измерений, при падении или повреждении прибора или при подозрении на получение ошибочных показаний. Если договаривающиеся стороны сочтут это целесообразным, может быть достигнута первоначальная договоренность о деталях и частоте проверки точности измерительного прибора. Если показания не соответствуют эталону, все измерения, выполненные после последней проверки точности, являются подозрительными.В случае физического повреждения, износа, частого использования или по истечении установленного интервала калибровки датчик следует вывести из эксплуатации и вернуть производителю для ремонта или калибровки. Использование контрольного эталона не предназначено для замены регулярной калибровки и подтверждения прибора, но его использование может помешать использованию прибора, который в пределах интервала между двумя формальными подтверждениями перестает соответствовать спецификации.

Использование контрольного эталона не предназначено для замены регулярной калибровки и подтверждения прибора, но его использование может помешать использованию прибора, который в пределах интервала между двумя формальными подтверждениями перестает соответствовать спецификации.

Регулировка калибровки (регулировка, оптимизация)

Регулировка калибровки — это выравнивание показаний толщины измерителя (устранение смещения) в соответствии с показаниями известного образца с целью повышения точности измерителя на определенной поверхности или в определенной часть его диапазона измерения.

В большинстве случаев необходимо только проверить ноль на подложке без покрытия и начать измерение. Однако влияние таких свойств, как подложка (состав, магнитные свойства, форма, шероховатость, краевые эффекты) и покрытия (состав, шероховатость поверхности), а также температура окружающей среды и поверхности могут потребовать корректировки прибора.

Большинство манометров типа 2 можно регулировать по известным эталонным стандартам, таким как детали с покрытием или прокладки. Однако датчики типа 1, такие как PosiPen и PosiTest, имеют нелинейную шкалу.Поскольку их функции регулировки являются линейными, регулировка не требуется. Вместо этого пользователь должен взять показания для основного металла (BMR).

Однако датчики типа 1, такие как PosiPen и PosiTest, имеют нелинейную шкалу.Поскольку их функции регулировки являются линейными, регулировка не требуется. Вместо этого пользователь должен взять показания для основного металла (BMR).

Для манометра типа 2, для которого не указан метод калибровки, обычно сначала выполняется 1-точечная калибровка. При обнаружении неточностей следует выполнить 2-х позиционную калибровку.

1-точечные калибровочные корректировки

Одноточечные калибровочные корректировки включают фиксацию калибровочной кривой прибора в одной точке после снятия нескольких показаний известного образца или эталонного стандарта.При необходимости на голый субстрат можно положить прокладку, чтобы установить такую толщину. Эта точка настройки может находиться в любом месте в пределах диапазона измерения прибора, хотя для получения наилучших результатов следует выбирать толщину, близкую к ожидаемой измеряемой толщине.

Обнуление — это простейшая форма корректировок с 1 точкой. Он включает в себя измерение образца или пластины без покрытия. При простой настройке калибровки нуля выполняется одно измерение, а затем показание корректируется до нуля. При калибровке среднего нуля выполняется несколько измерений, затем прибор рассчитывает среднее значение и автоматически устанавливает это значение на ноль.

Он включает в себя измерение образца или пластины без покрытия. При простой настройке калибровки нуля выполняется одно измерение, а затем показание корректируется до нуля. При калибровке среднего нуля выполняется несколько измерений, затем прибор рассчитывает среднее значение и автоматически устанавливает это значение на ноль.

2-точечная калибровка

2-точечная калибровка аналогична 1-точечной, за исключением того, что калибровочная кривая прибора фиксируется в двух известных точках после снятия нескольких показаний на известных образцах или эталонных стандартах. Две толщины должны находиться в пределах диапазона измерения прибора. Обычно точки выбираются по обе стороны от ожидаемой толщины покрытия. Преимуществом PosiTector 6000 является точность во всем диапазоне измерений. Обычно это позволяет нулю (без покрытия) быть одной из двух точек, используемых при калибровке по 2 точкам.

Показания основного металла

Показания основного металла (BMR) — это метод обнуления, который используется с датчиками типа 1 (механический отрыв) на шероховатых поверхностях. Регулировка манометра Типа 1 носит линейный характер, однако шкала манометра нелинейна. Таким образом, важно не настраивать датчик так, чтобы он считывал ноль на голой подложке. Рекомендуется рассчитать BMR для детали без покрытия и вычесть его из фактических показаний, полученных для детали с покрытием. BMR рассчитывается как репрезентативное значение (среднее) нескольких измерений, сделанных в нескольких местах на голом основании.

Регулировка манометра Типа 1 носит линейный характер, однако шкала манометра нелинейна. Таким образом, важно не настраивать датчик так, чтобы он считывал ноль на голой подложке. Рекомендуется рассчитать BMR для детали без покрытия и вычесть его из фактических показаний, полученных для детали с покрытием. BMR рассчитывается как репрезентативное значение (среднее) нескольких измерений, сделанных в нескольких местах на голом основании.

Шероховатость

Если стальная поверхность гладкая и ровная, ее плоскость является эффективной магнитной поверхностью. Если стали придавать шероховатость, например, при струйной очистке, «кажущаяся» или эффективная магнитная поверхность, которую определяет датчик, представляет собой воображаемую плоскость, расположенную между пиками и впадинами профиля поверхности. Измерители измеряют толщину над воображаемой магнитной плоскостью. Если используется датчик типа 1, толщина покрытия над пиками получается путем вычитания показания основного металла. При правильно настроенном манометре типа 2 полученные показания напрямую указывают на толщину покрытия.

При правильно настроенном манометре типа 2 полученные показания напрямую указывают на толщину покрытия.

Уход за толщиномером покрытия | Ресурсы

Как видно из выпусков апреля 2005 года: Техническое обслуживание оборудования JPCL; PCE — Protective Coatings Europe

Уход за толщиномером покрытияДэвид Бимиш, DeFelsko Corporation

Ручные толщиномеры покрытий являются обычным инструментом контроля, используемым аппликаторами и инспекторами. При небольшом уходе и обслуживании можно положиться на механические и электронные приборы, которые обеспечат долгие годы точного и надежного обслуживания.

Электронный ручной измеритель толщины покрытия.

Не ждите калибровки Перед первым использованием, а иногда и после этого, всегда полезно просмотреть руководство по эксплуатации, чтобы ознакомиться с функциями и возможностями прибора. Запишите в руководстве марку, модель, серийный номер и дату покупки и выделите советы по обслуживанию и калибровке.

Сейчас самое подходящее время для установления интервала калибровки.Калибровка — это измерение известных калибровочных стандартов и проверка соответствия результатов допустимым отклонениям. Частота проверки калибровки манометра зависит от многих факторов, включая частоту использования, рассматриваемое применение, а также уровень осторожности при использовании, обращении и хранении.

Если вы часто пользуетесь прибором, измеряете абразивные поверхности или грубо используете прибор, для вашего прибора может потребоваться относительно более короткий интервал калибровки.Сделайте его длиннее, если ваш датчик большую часть времени проводит на полке. В случае сомнений начните с одного года калибровочного интервала с даты калибровки, даты покупки или даты получения.

Что вы делаете в эти промежутки времени? Это зависит от вашей системы качества. Некоторые владельцы просто измеряют образец детали, когда их манометр новый, и записывают результат. Затем этот образец сохраняется и используется для регулярной проверки работы и точности прибора.

Сертифицированные стандарты толщины покрытия

(металлические пластины с покрытием — сталь или алюминий)

Сертифицированные пластиковые прокладки

Однако лучший и наиболее универсальный метод — это измерение калибровочных стандартов с использованием задокументированной процедуры.Стандарты толщины покрытия доступны в виде сертифицированных металлических пластин с покрытием или пластиковых прокладок. Таблички обычно более точные. Процесс их измерения описан в документе под названием «Процедура калибровки», который некоторые производители предоставляют по запросу бесплатно. В качестве альтернативы, верните прибор производителю или в квалифицированную лабораторию для выполнения этой работы за номинальную плату.

Используйте это — не злоупотребляйте Теперь, когда вы позаботились о документации, выполните практические измерения с помощью тестовых панелей или прокладок, которые поставляются с вашим измерителем толщины покрытия. Вы даже можете использовать офисную мебель или другие удобные детали с покрытием, чтобы обеспечить правильную работу прибора и правильность его использования.

Вы даже можете использовать офисную мебель или другие удобные детали с покрытием, чтобы обеспечить правильную работу прибора и правильность его использования.

Датчики бывают разных форм и размеров. Так что узнайте, как правильно держать и эксплуатировать вашу конкретную модель. Большинство портативных приборов выполняют одно измерение за раз. Между измерениями поднимайте зонд от поверхности. Перетаскивание зонда сокращает срок его службы.

После ввода манометра в эксплуатацию его всегда следует проверять перед использованием.Обратите внимание на очевидные повреждения, особенно на датчик или кабель датчика. Датчики постоянного давления должны свободно перемещаться вверх и вниз. В то время как корпус датчика может работать, даже если он поцарапан, порезан или покрыт излишним краской, датчик не может. Так что внимательно осмотрите зонд. Обратите особое внимание на поверхность, которая соприкасается с покрытием. Поврежденные, поцарапанные или изношенные датчики следует проверить на точность и при необходимости заменить. Металлические опилки, пыль и краску следует аккуратно удалить тканью.

Горячие и шероховатые поверхности наиболее вредны для датчиков толщины покрытия. Для продления срока службы избегайте длительного воздействия горячих поверхностей и дайте зонду остыть между измерениями. Соблюдайте неровные поверхности, осторожно опуская зонд и никогда не таща его вбок. На эти поверхности можно поместить пластиковые прокладки известной толщины, чтобы обеспечить некоторую защиту зонда. Измеритель будет измерять общую толщину регулировочной шайбы + толщину покрытия, но толщину регулировочной шайбы можно вычесть из измеренной толщины.Помните о дополнительных допусках на измерения, связанных с использованием регулировочной шайбы.

Признаки того, что датчик может нуждаться в обслуживании, включают показания ниже ожидаемых (часто признак износа зонда), показания выше ожидаемых (на зонд может застрять посторонний материал) и ошибочные измерения (возможный признак отказа компонента).

Перед хранениемПеред тем, как убрать инструмент, рекомендуется еще раз взглянуть на датчик. Свежую краску или другие приставшие материалы можно удалить, а проблемы сразу же решить, что предотвратит неприятный сюрприз, когда вы в следующий раз воспользуетесь им.

Обычно можно оставлять батареи и датчики присоединенными на короткие периоды простоя. Верните датчик в сумку или в оригинальную упаковку. Накройте зонд. Хранить в сухом месте вдали от магнитных полей и экстремальных температур. При извлечении его для следующего задания целесообразно выполнить быструю проверку работоспособности известной толщины. Это исключает необходимость периодического планового обслуживания. И не забудьте взять с собой руководство и запасные батарейки.

Магнитный, вихретоковый или ультразвуковой измеритель толщины покрытия требует лишь умеренного регулярного внимания, чтобы обеспечить многолетнюю точную и надежную работу.

ДЭВИД БИМИШ (1955-2019), бывший президент DeFelsko Corporation, нью-йоркского производителя портативных инструментов для испытания покрытий, продаваемых по всему миру. У него была степень в области гражданского строительства и более 25 лет опыта в разработке, производстве и маркетинге этих испытательных приборов в различных международных отраслях, включая промышленную окраску, контроль качества и производство. Он проводил обучающие семинары и был активным членом различных организаций, включая NACE, SSPC, ASTM и ISO.

Где найти руководство и стандарт для толщиномера?

Руководства по толщиномерунайти не так уж и сложно, особенно если вы купили его в уважаемой компании. Проблема в том, что у вас есть толщиномер, к которому нет никаких руководств.

В этом случае вы не знаете, какой стандарт правильной работы и калибровки требуется для проверки точности.

Я откалибровал толщиномеры в нашей лаборатории, их не так уж сложно откалибровать.Вы должны иметь надлежащий стандарт и знать, как работать с инструментом. Всего этого можно добиться с помощью мануала для толщиномера.

В этой статье мы узнаем, где найти руководство и какой универсальный стандарт используется для этих инструментов

Вы можете легко найти руководство для толщиномера в Интернете, в зависимости от производителя вашего инструмента. Выполните поиск по марке и добавьте ключевое слово «руководство для толщиномера». Производители предоставляют загружаемые руководства в Интернете.Наиболее распространенным стандартом, используемым для толщиномеров, является набор прецизионных фольг.

Если у вас уже есть набор прецизионных фольг в вашей лаборатории, вы можете использовать его с другими марками толщиномеров, если фольга соответствует требуемым рекомендациям производителя.

В нашей лаборатории есть толщиномеры двух разных марок, которые мы регулярно получаем для калибровки. Я также включил ссылки на соответствующие руководства.

Какие стандарты и руководство по калибровке толщиномеров я использую?

Итак, какое руководство по калибровке толщиномера и эталон калибровки мы используем в нашей лаборатории?

Мы используем руководства от Elcometer и DeFelsko для процедуры калибровки толщиномера.Для каждого толщиномера будут применяться другие специальные инструкции в зависимости от его марки и модели. У нас есть прецизионный комплект фольги Elcometer в качестве основного стандарта для этого измерительного прибора.

Вам также необходимо проверить соответствующую процедуру калибровки, которая лучше всего подходит для вашего прибора.

Методы калибровки толщиномера для Elcometer

При калибровке толщиномера Elcometer можно выбрать один из нескольких методов, но, исходя из моего опыта, вы можете следовать только одному процессу.

Вот некоторые из методов, которые Elcometer рекомендует для калибровки толщиномера:

- Smooth

- 2Point

- Rough

- Special Sub

- Zero Offset

Большую часть времени я использую метод плавной калибровки, который также является идеальным методом, согласно Elcometer! Если вы предпочитаете другие методы, которым очень легко следовать, вам нужно проверить руководство.

Обзор содержания руководства по толщиномеру Elcometer

Измеритель толщины покрытия Elcometer содержит полезную информацию о работе и процедуре калибровки.

В этой модели Elcometer 456 я расскажу о некоторых таблицах содержания толщиномеров Elcometer:

В разделе 1 «О манометре» вы найдете подробную информацию о «Характеристики», «Стандарты» прибора, стандарты ASTM, BS и ISO, а также раздел «Быстрый запуск».

В разделе 2 «Начало работы» вы узнаете об элементах управления и интерфейсах вашего инструмента.

В разделе 3 «Снятие показаний» объясняется «Перед тем, как начать», а также вы узнаете о «Процедуре.”

В разделе 4 «Экран чтения и меню» вы найдете более подробную информацию об «экране чтения» и «главном меню».

В разделе 5 «Регулировка калибровки» специалист по калибровке сосредоточит внимание на том, где объясняется «Метод калибровки», «Калибровочная фольга и стандарты» и «Процедура калибровки».

В разделе 6 «Статистика» вы найдете дополнительную информацию о содержании «Статистика на ЖК-дисплее», «Настройка NDFT» и «Отображение».

В разделе 7 «Пакетная обработка» речь идет о чтении данных и анализе больших структур или сложных сборок. Вы узнаете, как «Открыть новую партию», а также «Открыть существующую партию».

В разделе 8 «Передача показаний на компьютер», если вы хотите сохранить свои показания на своем компьютере, вам необходимо прочитать это и найти «Передача с помощью кабеля», «Передача с помощью соединения Bluetooth®» и «Передача. Данные показаний PSPC в ElcoMaster ».

В разделе 9 «Датчики» вы узнаете о различных типах датчиков, доступных для измерителя толщины покрытия, таких как датчики для черных и цветных металлов, а также сдвоенные датчики для черных и цветных металлов.

Скорее всего, это раздел, в котором вы начнете искать важную информацию о толщиномере Elcometer, но внутри есть и другие темы, которые могут вас заинтересовать.

Вы можете ознакомиться с полным руководством по эксплуатации Elcometer 456 по этой ссылке.

Метод калибровки толщиномера для DeFelsko

Методы калибровки толщиномера покрытия DeFelsko также не сложно соблюдать. Я следую только одному процессу, чтобы проверить точность прибора и при необходимости скорректировать показания.

Вот три метода, которые рекомендует калибровка толщиномера покрытия DeFelsko:

- Обнуление

- 1-точечная регулировка

- 2-точечная регулировка

Использование метода калибровки нуля с вашим толщиномером DeFelsko является наиболее рекомендуемым первым шагом перед попыткой других методов калибровки. Кроме того, если вы хотите узнать больше о различных методах, все они доступны в руководстве DeFelsko.

Обзор содержания руководства для толщиномеров Defelsko

Как и Elcometer, у DeFelsko есть несколько процедур и руководств, доступных в Интернете.Мы собираемся взглянуть на процедуру калибровки ДеФельско для Positector 6000.

Вот некоторые из наиболее важных оглавлений Positector 6000:

На странице 4 вы увидите «Датчики», в которых все типы датчиков DeFelsko будут работать с основными корпусами датчиков, и это фантастика.

На странице 7 «Калибровка, проверка и регулировка» этого раздела вы узнаете больше о том, какие части Positector 6000 калибруются, кто выполняет проверку и когда настраивается.

На странице 9, «Работа с меню», вы узнаете больше о том, как работают функции кнопки для каждого отображаемого экрана.

На странице 10, «Меню настроек калибровки», вы можете выбрать тип метода калибровки, который вы собираетесь использовать для проверки точности вашего Positector 6000.

На стр. 14, «Меню настройки», это еще один полезный раздел руководства, в котором вы собираетесь узнать больше «Информация о датчике» ваших датчиков, что, на мой взгляд, очень полезно как для пользователя, так и для специалиста по калибровке.

На стр. 24, «Доступ к сохраненным данным измерений», это еще одна отличная функция, позволяющая использовать компьютер для просмотра, анализа и создания данных отчетов. Вы можете передавать данные с помощью этого бесплатного программного обеспечения, «PosiSoft Desktop», PosiSoft.net или «PosiTector App».

Совет: Вы также можете посетить этот сайт, чтобы узнать больше!

На странице 33, «Устранение неполадок — Общие» вы найдете наиболее распространенные ошибки Positector 6000, а в этом разделе представлены некоторые полезные идеи по их устранению.

В руководстве есть и другое содержимое, которое может вас заинтересовать, но это те страницы, которые вы, скорее всего, будете искать, когда только что приобрели Positector 6000 у DeFelsko. Вы можете проверить руководство по этой ссылке!

Примечание: Методы калибровки, указанные для обеих этих марок, соответствуют национальным и международным стандартам. Все, что вам нужно сейчас, — это купить стандартную прецизионную фольгу.

Примеры марок калибровочного эталона для толщиномеров

Я использовал разные калибровочные стандарты для толщиномеров, и это фольга или прокладки известной толщины.

Прецизионные комплекты фольги или прокладки — это стандарты для толщиномеров покрытия, которые вы собираетесь использовать для процедуры калибровки толщины покрытия.

Вот несколько примеров наборов фольги для прецизионных толщиномеров:

- Калибровочная фольга Elcometer 990

- Пластиковые прокладки, сертифицированные DeFelsko

- Набор калибровочной фольги List-Magnetik

- Прецизионные калибровочные фольги Gardco

- Стандарт точности PHYNIX

1.Калибровочная фольга Elcometer 990

Вы можете использовать это с показаниями для метрической и британской системы мер с диапазоном от 12,5 мкм до 20 мм или от 0,5 до 790 мил и точностью ± 1%.

Узнайте больше об этом стандарте прецизионной фольги здесь.

2. Пластиковые шайбы, сертифицированные DeFelsko

Хотя пластиковые прокладки снижают точность измерения металлических пластин с покрытием толщиной ± 2 мкм (± 0,08 мил), они очень экономичны и обеспечивают быструю проверку работоспособности.

Подробнее об этом товаре читайте здесь.

3. Набор калибровочной фольги List-Magnetik

Этот тип калибровочной фольги включает четыре калибровочные фольги в диапазоне 30-300 мкм и керамическую калибровочную пластину 1000 мкм!

Вы можете проверить более подробную информацию на этом веб-сайте.

4. Прецизионные калибровочные пленки Gardco.

Почти то же самое с сертифицированными DeFelsko пластиковыми прокладками с пониженной точностью ± 2 мкм (± 0,08 мил), они предоставляют наборы с сертификатом NAMAS или без сертификации по меньшей цене.

Вы можете запросить расценки на этом сайте.

5. Стандарт точности PHYNIX

Эта калибровочная фольга доступна для диапазона от 10 мкм до 10 мм, и, в зависимости от набора, она будет иметь +/- 1 мкм до 100 мм и +/- 1%, начиная с 200 мкм.

Вы можете запросить расценки на этом сайте.

Заключение

Требования к измерению толщины краски или покрытия над подложкой очень распространены во многих отраслях промышленности.

Использование правильного толщиномера и его калибровка или проверка на точность также имеет решающее значение. Метод, используемый измерителем толщины, подпадает под неразрушающий контроль, который очень распространен в измерителе толщины сухой пленки.

Используемая техника или принцип работы измерителя толщины сухой пленки заключается в использовании вихревого тока и магнитной индукции, которые не повреждают покрытие или основу испытываемого материала.

| 1 | Введение и требования к производительности GBC | ||||||||||||||||||||||||||||

| 1.1 | Эта процедура описывает калибровку ультразвуковых толщиномеров Phase II UTG-2000 и UTG-2020. Технические характеристики комбинации датчик-датчик показаны в Таблице 1-1. | ||||||||||||||||||||||||||||

Таблица 1-1 Диапазоны измерений

| |||||||||||||||||||||||||||||

| 1.2 | Калибруемый прибор будет называться GBC (калибруемый датчик) | ||||||||||||||||||||||||||||

| 1,3 | GBC Диапазон условий окружающей среды: | ||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||

| 1.4 | GBC Требования к периоду прогрева и стабилизации: | ||||||||||||||||||||||||||||

| 1,5 | Спецификации калибровки GBC и требования: | ||||||||||||||||||||||||||||

Таблица 1-2 Характеристики и требования к калибровке GBC

| |||||||||||||||||||||||||||||

| 2 | Стандарты измерений и требования к характеристикам вспомогательного оборудования | ||||||||||||||||||||||||||||

| 2.1 | Минимальные спецификации использования — это рассчитанные минимальные технические характеристики, необходимые для эталонов и вспомогательного оборудования, которые будут использоваться для сравнительных измерений, необходимых в процессе калибровки. | ||||||||||||||||||||||||||||

| 2,2 | Минимальные технические требования к применению разрабатываются посредством анализа неопределенности и рассчитываются путем присвоения определенного и задокументированного отношения неопределенности или запаса между заданными допусками GBC и возможностями, требуемыми от системы эталонов измерений. | ||||||||||||||||||||||||||||

| 2,3 | Коэффициент неопределенности, применяемый в этой процедуре калибровки, составляет 4: 1 или лучше Осторожно: Инструкции в этой процедуре калибровки относятся конкретно к оборудованию и условиям, перечисленным в этом разделе. Если заменяется другое оборудование, информацию следует интерпретировать соответствующим образом. | ||||||||||||||||||||||||||||

| 2.4 | Стандарты измерений Требования к окружающей среде к оборудованию | ||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||

| 2,5 | Стандарты измерений Требования к разогреву и стабилизации оборудования: | ||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||

| 2.6 | Стандарты измерений Требования к характеристикам оборудования | ||||||||||||||||||||||||||||

Таблица 2-1 Стандарты измерений Требования к рабочим характеристикам оборудования

| |||||||||||||||||||||||||||||

| 3 | Предварительные операции | ||||||||||||||||||||||||||||

Примечание. Просмотрите весь документ перед началом процесса калибровки. | |||||||||||||||||||||||||||||

| 3,1 | Визуальный осмотр | ||||||||||||||||||||||||||||

| Визуально осмотрите GBC на предмет: | |||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||

Повреждения или чрезмерный износ необходимо устранить до калибровки. | |||||||||||||||||||||||||||||

| 4 | Процесс калибровки | ||||||||||||||||||||||||||||

| Пожалуйста, обратитесь к руководству по эксплуатации за инструкциями по навигации по меню, деталям и функциям. | |||||||||||||||||||||||||||||

| 4,1 | Сброс манометра | ||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||

| 4,2 | Калибровка | ||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||

| 5 | Требования к рабочим характеристикам | ||||||||||||||||||||||||||||

Примечание: Техник должен собрать все данные, необходимые для заполнения столбца B таблиц 5-1 и 5-2. Не записывайте в этой процедуре Таблица 5-1 Ожидаемая скорость звука для UTG-2000 | |||||||||||||||||||||||||||||

GBC Индикация или чтение *

| |||||||||||||||||||||||||||||

| Таблица 5-2 Требования к рабочим характеристикам и данные калибровки для UTG-2000 | |||||||||||||||||||||||||||||

GBC Индикация или чтение *

| |||||||||||||||||||||||||||||

* Для метрических показаний конвертируйте, используя 1 ”= 25,4 мм | |||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||