Почему автопром не производит нержавеющие машины — Автомобили

- Автомобили

- Технологии

При покупке автомобиля на вторичном рынке опытный автовладелец сразу обращает внимание на кузов. Если он «зацвел» — о долгой и беспроблемной эксплуатации машины можно забыть. При этом в голову пытливого автомобилиста лезут мысли о всемирном заговоре автостроителей, нарочно-специально отказывающихся от производства кузовов из нержавеющего материала, чтобы раз и навсегда решить проблему ржавчины и гнили.

Тем более, что алюминий, пластик, карбон и титан используется в автопроме давно и успешно. И так то оно так, однако стоимость перечисленных материалов и технологические особенности не позволяют применять их сплошь и рядом.

Непрочная нержавейка

Сначала разберемся с нержавейкой. Казалось бы, достаточно дешевая альтернатива обычному оцинкованному кузову, ведь это простая сталь с добавками хрома и никеля, зачастую имеющая зеркальный внешний вид. Нержавейка, как следует из названия — не ржавеет. Однако она тяжелее многих видов стали и мягче. Автомобиль из нее будет дорог в производстве, тяжел и лишен необходимой прочности. История знает применение нержавеющей стали на легендарном DeLorean DMC 12 (та самая машина из культового фильма «Назад в будущее»), однако из нержавейки здесь были лишь внешние панели — сама рама выполнена из композитных материалов.

Однако она тяжелее многих видов стали и мягче. Автомобиль из нее будет дорог в производстве, тяжел и лишен необходимой прочности. История знает применение нержавеющей стали на легендарном DeLorean DMC 12 (та самая машина из культового фильма «Назад в будущее»), однако из нержавейки здесь были лишь внешние панели — сама рама выполнена из композитных материалов.

Ржавеющий алюминий

А чо же алюминиевые сплавы? Да, они легче стали в несколько раз и более стойкие к ржавчине, однако гораздо дороже, их сложнее варить. Причем у алюминия есть недостатки — он не может обеспечить необходимую прочность.

По этим причинам в последнем Audi A8, первое поколение которой было сплошь алюминиевым, применяются обычные стальные сплавы для улучшения прочностных характеристик при столкновении. Хотя и алюминиевый сплав никуда не делся (58% кузова «восьмерки» сделана из этого материала). К тому же, вопреки заблуждениям, алюминий ржавеет (покрывается белым налетом, затем крошится), хоть и намного медленнее чем обычная сталь. Причина тому — оксидная пленка, которая возникает на материале при контакте с воздухом.

Причина тому — оксидная пленка, которая возникает на материале при контакте с воздухом.

Титановый беспредел

Титановые сплавы прочнее алюминия и лишены его недостатков, но они в 6 раз дороже — цены на автомобили с кузовами из титана начинаются с отметки в нескольких сотен тысяч долларов. Яркий представитель этого клана — Icona Vulcano Titanium за 2,5 млн. долларов.

Карбоновые перспективы

Главный конкурент титана — карбон: композитный материал из полимера и эпоксидной смолы. Он сравним по прочности с титановым сплавом, но еще легче. Ржаветь же, по понятным причинам, в карбоне нечему. Зачастую производители элитных автомобилей используют конструкцию из титана и карбона, комбинируя их преимущества. Такой синтез осуществлен в Pagani Huayra (от 1,3 млн. долларов).

Однако стоит отметить, что автопроизводители все чаще применяют алюминий, композитные материалы и титан в массовых машинах. К примеру, рама BMW i3 выполнена из алюминия и карбона. На бюджетных авто уже несколько десятков лет крылья и многие элементы делают из пластика. Если даже кузов автомобиля сделан из обычной стали, то чаще всего он подвергается двусторонней оцинковке. Голые и неокрашенные кузова уже давно не хранят под открытым небом, нанося затем краску прямо на ржавчину.

Если даже кузов автомобиля сделан из обычной стали, то чаще всего он подвергается двусторонней оцинковке. Голые и неокрашенные кузова уже давно не хранят под открытым небом, нанося затем краску прямо на ржавчину.

В итоге автомобиль 2010 года выпуска начнет гнить намного позже, нежели автомобиль 1980—1990 годов. А новости о возможном удешевлении карбона также дают немалую надежду, что лет через 10 мы будем ездить на машинах, которые не ржавеют вообще.

15404

15404

Советский ДеЛореан: самоделка из нержавейки Анатолия Донца

Фото: Игорь Диброва

Надежность и долговечность серийных моделей – предмет пристального внимания потребителей. А нам представился случай проверить ресурс автомобиля штучной работы – самоделки 40-летнего возраста. Почему люди строят самодельные автомобили? Ответов на этот вопрос может быть несколько. Говоря обобщенно, причина чаще всего – в желании получить комплект потребительских качеств, которого не предлагает традиционная автомобильная промышленность.

Много лет назад, еще в конце 1960-х годов, житель украинской глубинки Анатолий Донец захотел стать владельцем автомобиля. В принципе, кое-какие деньги для этого имелись, но молодой человек понимал, что купит он на них не то, что хочется, а то, что предложит существующий на то время модельный ряд отечественных автозаводов. С этим он согласиться не мог. Поэтому пришлось строить автомобиль самому.

Особое мнение

Главное, что не нравилось Анатолию в серийных машинах – их склонность к старению главной части, то есть, ржавление кузова. А ведь купив однажды автомобиль, среднестатистический гражданин в те годы понимал, что он – на всю жизнь. Менять машину из-за износа агрегатов или коррозии кузова, как и списывать ее в утиль, в СССР тогда было не принято. То есть, человек – покупатель автомобиля – обрекал себя на неизбежный в будущем ремонт кузова, который в эпоху дефицита всего и вся превращался в сущее наказание.

Проблемой было не только раздобыть кузовные детали, но и найти ответственного исполнителя работ. Поскольку частные мастера в ту пору в каждом гаражном кооперативе не работали, а на официальных СТО существовали многомесячные очереди. Так что не удивительно, что многие тогда мечтали о нержавеющем автомобиле.

Поскольку частные мастера в ту пору в каждом гаражном кооперативе не работали, а на официальных СТО существовали многомесячные очереди. Так что не удивительно, что многие тогда мечтали о нержавеющем автомобиле.

А еще Анатолию была нужна машина практичная – вместительная и универсальная, пригодная, что называется, на любой случай. Хотя стандартные кузова «универсал» в стране существовали (ГАЗ-22 Волга и Москвич-424/426), но к населению в 1960-е годы они попадали в очень ограниченном количестве.

И это была осознанная политика борьбы с мелким предпринимательством – советское государство не хотело, чтобы у автолюбителей возникал соблазн «подкалымить» на мелких грузоперевозках. Так родился еще один пункт техзадания, которое начинающий автоконструктор поставил перед собой.

На века

Творец этой самоделки в молодости был человеком рабочей закалки, знал слесарное и сварочное дело, не боялся работы с металлом.

Но автор этого автомобиля был по-настоящему крут: он раздобыл для своей машины не просто сталь, а «нержавейку». Выбрав в качестве материала для своего авто нержавеющую сталь, Анатолий понимал, каково работать с этим материалом. Ведь он неохотно поддается сварке, трудно формуется, и даже резать его нелегко. Но иначе вопрос коррозии было не решить.

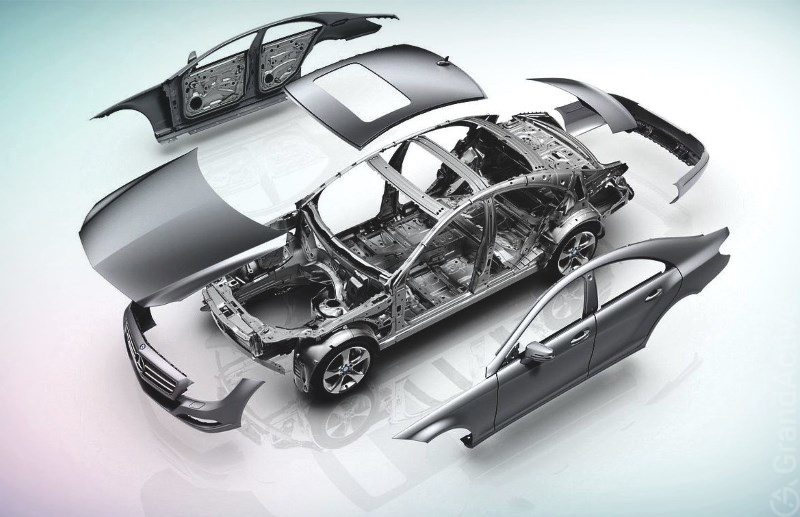

Что касается устройства основной самодельной части машины – кузова, была определена простая схема: несущая пространственная конструкция с трубчатым подрамником для силового агрегата в передней части.

Он был скромнее по габаритам, поскольку базировался на агрегатах сравнительно небольшого автомобиля – трофейного DKW F8 довоенного производства. Отжив свое в руках прежнего владельца, этот кабриолет с растрепанным тентом и подгнившим деревянным кузовом был приобретен в качестве донора агрегатов для самоделки Анатолия. Поэтому в первый период своей жизни самодельная украинская машина была переднеприводной.

Неплохо послужив окрыленному успехом хозяину-конструктору, самоделка через несколько лет дожила до первой модернизации. Двухтактный двухцилиндровый мотор DKW (677 см куб., 20 л.с. при 3500 об/мин) перестал устраивать водителя – хотелось более уверенной езды, чего без мощного мотора достичь было немыслимо. Да и официальные Технические требования, предъявляемые к самодельному автомобилю для его регистрации в ГАИ, к тому времени стали более лояльными, позволяя использовать более крупные и мощные моторы, нежели разрешенные ранее объемом 1200 куб. см.

Двухтактный двухцилиндровый мотор DKW (677 см куб., 20 л.с. при 3500 об/мин) перестал устраивать водителя – хотелось более уверенной езды, чего без мощного мотора достичь было немыслимо. Да и официальные Технические требования, предъявляемые к самодельному автомобилю для его регистрации в ГАИ, к тому времени стали более лояльными, позволяя использовать более крупные и мощные моторы, нежели разрешенные ранее объемом 1200 куб. см.

Два рестайлинга

После того, как старый немецкий мотор вместе с коробкой передач и главной передачей был отправлен в отставку, на его месте под капотом поселился привычный советскому человеку 4-цилиндровый «волговский» силовой агрегат. Естественно, попутно машина стала заднеприводной – заменили задний мост, а под днищем появился кардан. Переднюю подвеску так же позаимствовали у Волги.

А владелец, тем временем, уже отметил новый диссонанс, вновь обнаруженный в несоответствии возросшей мощности двигателя и вместительности первоначального варианта кузова. Так спустя десяток лет Анатолий оказался совсем близко к воплощению второго пункта своих требований к автомобилю – практичности.

Так спустя десяток лет Анатолий оказался совсем близко к воплощению второго пункта своих требований к автомобилю – практичности.

И его детище снова стало на прикол, в этот раз – для модернизации кузова. Его расширили и удлинили, увеличив колесную базу и задний свес. Пришлось даже за счет проставок под диски расширить колею, чтобы увязать новую ширину полезного пространства кузова и параметры шасси. Салон вышел настолько вместительным, что на переднем сиденье сегодня помещается трое человек (с водителем), а на заднем – все четверо. Еще нагляднее: вдоль заднего дивана в полный рост ложится взрослый мужчина средней комплекции.

Способности автомобиля в плане грузоперевозок расширили за счет доработки его задней части. Кузов из седана-тудора превратили в хэтчбек, причем с весьма оригинальной задней частью. Собственно, ради новой кормы и была затеяна вся реконструкция.

Во-первых, крышка багажника сделана поднимающейся вместе с боковинами кузова. Получается, что при откинутой вверх двери перед владельцем открывается небольшой бортовой кузов наподобие пикапа. Так удобнее грузить громоздкие вещи, ведь оперировать поклажей можно и через боковые борта.

Получается, что при откинутой вверх двери перед владельцем открывается небольшой бортовой кузов наподобие пикапа. Так удобнее грузить громоздкие вещи, ведь оперировать поклажей можно и через боковые борта.

Во-вторых, задний борт багажника сделали откидывающимся вниз, как у грузовика: опять-таки, погрузка облегчается, да и длинномерный груз можно разместить частично «на весу». А вот пассажирских дверей все так же две – автор проекта посчитал это достаточным, совершенно справедливо полагая: чем меньше проемов, тем выше жесткость кузова и тем больше он прослужит без проблем.

Без следов износа

Что касается вопроса долговечности машин-самоделок, то автомобиль Анатолий Донца можно приводить как положительный пример. Последняя модернизация имела место больше сорока лет назад, и с тех пор рука кузовного мастера не прикасалась к машине.

Но особенно впечатляют пороги кузова. Спрофилированные из листа нержавеющей стали, они и по сей день выглядят как новые, поскольку с самого начала были умышленно оставлены неокрашенными. (Не улавливаете аналогии с современной отделкой уязвимых мест кузова неокрашенным пластиком?) Понятно, что аккуратность владельца при езде тоже сыграла свою роль в сохранении «товарного вида» машины, но давайте не будем забывать, что она построена в гаражных условиях умельцем-одиночкой в свободное от основной работы время.

Естественно, механика автомобиля, его узлы и агрегаты (в том числе позаимствованные у стандартных машин) согласно законам физики изнашиваются и периодически подлежат обслуживанию, ремонту и замене. Но то, что сделано руками автора проекта «для себя», сохранилось великолепно. Собственно, в этом и была задумка конструктора. Наши ему поздравления: все удалось, что и подтверждено самым суровым и беспристрастным контролером – временем.

Но то, что сделано руками автора проекта «для себя», сохранилось великолепно. Собственно, в этом и была задумка конструктора. Наши ему поздравления: все удалось, что и подтверждено самым суровым и беспристрастным контролером – временем.

Читайте также:

Почему отказываются делать современные автомобили из нержавеющей стали | Фактусиос

Этого могло не бытьЭтого могло не быть

Современные машины великолепны, но они ржавеют. Почему бы их не делать из нержавеющей стали? В чем подвох?

Инфо! Сразу определимся с тем, что следует считать нержавейкой. Это сплав, в составе которого содержание хрома – от 10,5%.

Дефицит

Исходя из наличия хрома в стали рассматриваемого вида, с ходу предлагаем версию, почему нержавеющая сталь не идет на производство автомобилей. Добыча хрома хромает. Этого металла добывают относительно немного. Мировому автопрому не хватит его для производства транспортных средств.

Мировому автопрому не хватит его для производства транспортных средств.

Обозначенная версия, честно говоря, так себе, поэтому не будем на ней останавливаться. Имеются гораздо более веские причины отказа от массового использования нержавеющей стали в автомобильной промышленности.

Справка! Существуют автомобили, корпус которых выполнен из нержавеющей стали. Например, это DeLorean DMC-12. Правда, для этого использована основа из стекловолокна, которая закрыта листами максимально тонкой нержавейки. В противном случае получился бы перевес, слишком тяжелый металл.Сплошная нержавейка, DeLorean DMC-12

Сплошная нержавейка, DeLorean DMC-12

Далее по списку:

- Дорого – стоимость нержавейки выше по сравнению с так называемой мягкой сталью. А это важно. Если автопром пойдет по этому пути, то стоимость автомобилей глобально увеличится, не менее чем в 2 раза. В результате упадет спрос на столь популярную в нынешнем мире продукцию.

- Трудности обработки – нержавейку не только труднее обрабатывать, но и проблематично сваривать. Производственный процесс станет более длительным, что опять же ухудшит маркетинговую составляющую автомобильного бизнеса.

- Плохой внешний вид – нержавейка является сталью, которая очень плохо подходит для покраски. Если же этого не делать, то вряд ли ваш автомобиль будет выглядеть здорово. Это вам не привычная полированная поверхность, а покрытие с большим количеством крошечных царапин.

- Значительный вес – кузов из нержавейки слишком тяжелый. От этого пострадают ходовые характеристики автомобиля.

Вывод

Корпус автомобиля из нержавейки – это:

- дорого;

- трудно;

- плохо;

- увесисто.

Автомобили Ford из нержавеющей стали

Автомобиль из нержавеющей стали. При этих словах на ум сразу приходит знаменитый DMC-12 Джона Делориана. Однако задолго до него, в мире уже выпускались машины из «нержавейки», и не какой-то заштатной мастерской, а самой компанией Ford.

До войны нержавеющая сталь была очень дорогим и экзотическим материалом. Изобрел ее англичанин — Гарри Брирли в 1913 году. Металлург работал над проектом по усовершенствованию винтовочных стволов, и внезапно обнаружил, что добавление хрома в углеродистую сталь, резко поднимает ее коррозионную стойкость. Тем не менее широкое применение нового материала началось только в конце 20-х, преимущественно в США.

Автомобиль из нержавеющей стали

Ford Model A с кузовом из «нержавейки» — первый опыт двух компаний9 ноября 1931 года вышла рекламная заметка в журнале Time с очень необычным Ford Model A. Точнее автомобиль был стандартным, внимание привлекал его кузов, выполненный из нержавеющей стали. Как гласила реклама, новый материал обеспечивал необычайною коррозионную стойкость, и великолепный внешний вид. Известно, что автомобиль был изготовлен силами Ford Motor Company и металлургической компанией Allegheny Steel Company (ASC). Всего было выпущено три машины, но как сложилась их дальнейшая судьба непонятно. Однако на этом сотрудничество двух американских фирм не закончилось.

Однако на этом сотрудничество двух американских фирм не закончилось.

Ford Deluxe Tudor 1936

В 1934 году ASC вновь обратилась к Ford с предложением создать автомобиль с кузовом из нержавеющей стали. Как и ранее — это был чисто маркетинговый проект, без каких либо перспектив в виде серийного производства. Тем не менее акция была выгодна обеим компаниям. ASC рекламировала новый материал, а Ford свои возможности по его применению. Дабы увеличить рекламный эффект, нержавеющий кузов примерил представительский Ford Deluxe Tudor 1936 года. Технически он был полностью аналогичен серийному собрату. Под капотом находился 220-кубовый (3,6 л) двигатель V8 серии Flathead мощностью 85 л.с.

Между тем если с механикой все было в порядке, то изготовление кузова из нержавеющей стали, в то время являлось задачей нетривиальной. Новый, более твердый материал потребовал модифицированное штамповочное оборудование и оснастку. Тем не менее Форд достаточно оперативно изготовил шесть нержавеющих Deluxe Tudor и доставил их в главный офис Allegheny Steel в Пенсильвании. От туда автомобили распределили по шести филиалам: Чикаго, Нью-Йорке, Кливленде, Сент-Луисе, Филадельфии и Детройте. Там машины работали в качестве корпоративного транспорта и привлекали к себе немало внимания. Проработали они в таком качестве вплоть до 1947 года, суммарно накатав около 200 тысяч миль. В отчетах фирмы сообщается, что кузова практически не изнашивались и требовали лишь косметического ремонта.

От туда автомобили распределили по шести филиалам: Чикаго, Нью-Йорке, Кливленде, Сент-Луисе, Филадельфии и Детройте. Там машины работали в качестве корпоративного транспорта и привлекали к себе немало внимания. Проработали они в таком качестве вплоть до 1947 года, суммарно накатав около 200 тысяч миль. В отчетах фирмы сообщается, что кузова практически не изнашивались и требовали лишь косметического ремонта.

После списания Тюдоры были проданы сотрудникам компании, где и дальше исправно служили. Владельцы поражались живучестью кузова. К тому времени они сменили по несколько моторов, КПП и других агрегатов, но кузов продолжал исправно служить. Из шести автомобилей, до наших дней сохранилось четыре.

Ford Thunderbird 1960

В июле 1960 года, ASC вновь решила повторить эксперимент и заказала два роскошных Ford Thunderbird второго поколения. На этот раз Форд учли высокую трудоемкость изготовления кузова из нержавеющей стали и выбрали в качестве его носителя, модель завершающую свой жизненный цикл. Износ штамповочного оборудования при производстве был настолько велик, что в компании таким образом, попросту решили удешевить производство. По слухам после выполнения заказа ASC, все пресс-формы и штампы были списаны в металлолом. Как и в случае с предшественником, технически Thunderbird от серийных собратьев не отличался. Под его капотом находился 5,8-литровый мотор, мощностью 300 л.с.

Износ штамповочного оборудования при производстве был настолько велик, что в компании таким образом, попросту решили удешевить производство. По слухам после выполнения заказа ASC, все пресс-формы и штампы были списаны в металлолом. Как и в случае с предшественником, технически Thunderbird от серийных собратьев не отличался. Под его капотом находился 5,8-литровый мотор, мощностью 300 л.с.

Оба автомобиля благополучно дожили до наших дней. Каждый из них имеет по 100 тыс. миль пробега и находятся в отличном техническом состоянии.

Lincoln Continental 1966

Между тем Thunderbird это не последний автомобиль из нержавеющей стали от компании Ford. Спустя шесть лет компания изготовила три нержавеющих Lincoln Continental четвертого поколения. Два из них передали ASC, а один остался в заводском музее Ford, как пятидесятитысячный автомобиль в серии.

Все три машины на ходу и по сей день. Хотя автомобиль из музея Форд пострадал от обрушения здания, а один из Линкольнов металлургической фирмы попал в ДТП. Тем не менее машины были благополучно отремонтированы.

Тем не менее машины были благополучно отремонтированы.

Автомобиль из нержавеющей стали — утопия?

Эксперимент с нержавеющими автомобилями прошел весьма успешно. Они успешно отработали по несколько десятков лет, без всякий проблем с кузовом. Так почему автомобили не делают из нержавеющей стали в массовом порядке?

Ответ прост. Дорого и неэффективно. Кузов из хромистой стали тяжелее, дороже и сложнее в производстве. Да и кто из автопроизводителей готов выпускать «вечные» автомобили? Вопрос риторический.

Дорого и неэффективно. Кузов из хромистой стали тяжелее, дороже и сложнее в производстве. Да и кто из автопроизводителей готов выпускать «вечные» автомобили? Вопрос риторический.

Кстати о стоимости. Совсем недавно три автомобиля: Deluxe Tudor, Thunderbird и Continental, были проданы на аукционе одним лотом, за 950 тысяч долларов.

Как бороться с ржавчиной на автомобиле, кузове и др.

Если вы думали, что коррозия – это просто неприглядные пятна красной окиси-ржавчины, которые поражают стальные и железные изделия в прибрежных районах и на шельфе, подумайте еще раз. Коррозия присутствует повсюду и может возникнуть даже в самых засушливых странах, не имеющих выхода к морю. Это также случай, когда профилактика лучше, чем лечение, поскольку коррозия может быть отсрочена, но никогда не предотвращена.

Любой металлический предмет, особенно полученный из железа или стали, со временем ржавеет и разрушается при контакте с кислородом и водой.

Существует два типа реакции при коррозии: окисление, при котором электроны покидают металл и металл, подвергаясь коррозии, и восстановление, при котором электроны превращают воду или кислород в гидроксиды. Ржавчина образуется, когда гидроксид и ионы железа соединяются. Когда металл корродирует, его поверхность изменяется, и в черных металлах ржавчина распространяется по всей поверхности металла.

Прибрежные и морские предметы ржавеют быстрее, чем другие, из-за воздействия соленой воды, которая является нейтральной по рН или слегка кислой. Продукты вблизи берега подвержены атмосферной солености, а также приливным брызгам соленой воды, которые оставляют поверхностный осадок. Уровень атмосферной соли также повышается по мере приближения к экватору.

Однако, коррозия не ограничивается только воздействием соленой воды. Чистящие средства, высокая влажность и «грязные» среды, такие как сточные воды и добыча полезных ископаемых, все это усугубляет процесс коррозии. Химические технологические среды, богатые углекислым газом, также жестоки к металлам.

Ева Коронадо – руководитель «Лаборатории коррозии» компании Element Materials Technology в Хьюстоне, штат Техас.

«Коррозия – это естественное явление, которое возникает при определенных условиях влажности, температуры и атмосферы; ее нельзя избежать, только отложить», – объясняет она.

«Коррозия ослабляет предметы, тем самым влияя на их функцию и целостность. Помимо высокой экономической стоимости, коррозия влияет на безопасность и эстетический внешний вид изделия.»

Бывший президент NACE International, The Corrosion Society – крупнейшего в мире сообщества по коррозии с 30 000 членами по всему миру – Кевин Гэррити провел большую часть своей 38-летней карьеры в области коррозионной инженерии.

«Я начинал как инженер-электрик, но был заинтригован тем фактом, что коррозия включает в себя так много различных аспектов техники – стресс, электрические компоненты, химические и биологические реакции.

»

Так как же избежать коррозии? Ответ прост: не получится.

Наилучшая форма «защиты» заключается в учете воздействия коррозии с того момента, как вы начинаете проектировать продукт, чтобы гарантировать, что используемые материалы максимально устойчивы к коррозии для того применения, для которого он будет использоваться, и окружающей среды, в которой продукт будет работать. И, самое главное, нужно следить за тем, чтобы используемые металлы не ускоряли процесс коррозии, реагируя друг с другом – более известная как гальваническая теория, которая родилась, когда гуру электрохимии сэр Хамфри Дэви разгадал тайну гальванических токов.

Согласно гальванической теории, инженеры и производители должны размещать материалы и изделия таким образом, чтобы ограничить возникновение гальванической коррозии. Например, если вы хотите соединить сплавы меди и нержавеющей стали, защитное покрытие необходимо для уменьшения коррозии. Алюминиевые сплавы и медь не должны сочетаться, особенно там, где существует более высокий рН из-за солености окружающей среды. Кроме того, всегда помните, что различия между потенциалами электродов зависят от окружающей среды, в которой находится предмет.

Кроме того, всегда помните, что различия между потенциалами электродов зависят от окружающей среды, в которой находится предмет.

Недостаточная осведомленность о гальванических реакциях может иметь разрушительные финансовые последствия и последствия для безопасности, запятнав имидж компании. Нефтеперерабатывающий завод в США потерпел крупную аварию из-за едкого крекинга, вызванного коррозией, что обошлось примерно в 500 миллионов долларов США.

За свою карьеру в NACE Гэррити повидал немало нежелательных гальванических реакций. На ум приходит один инцидент на американской атомной электростанции:

«Медные заземляющие системы на заводе, предназначенные для защиты персонала и оборудования в случае электрической неисправности, были подключены к водопроводным системам на основе трития, создавая батарейную реакцию. Из-за реакции между медью и тритием трубопроводы в конечном итоге разъедаются медью, вызывая утечки и риск утечки низкоактивных радиоактивных материалов.

»

Существует несколько способов для замедления коррозии продукта:

- выберите материалы с аналогичным электродным потенциалом;

- используйте специальную краску или покрытие для создания защитного барьера;

- используйте «жертвенные» аноды для защиты основного продукта;

- или введите ток, чтобы компенсировать любые гальванические реакции.

Тип используемой защиты от коррозии зависит от рассматриваемых металлов, применения приложения, окружающей среды, в которой оно будет использоваться, и от того, сколько денег компания готова потратить.

Хотя покрытия являются стандартной, и самой дешевой, формой защиты от коррозии, они не являются надежными. Например, использование покрытия, которое может быть антикоррозийным для морской среды, может быть не устойчивым к обезжиривающим растворам.

Экологичность коррозионностойких покрытий также широко обсуждается, особенно в автомобильной промышленности. Некоторые утверждают, что лучше использовать жесткий метод защиты от коррозии, применяемый в замкнутой среде – так как продукт прослужит в три раза дольше, чем тот, который имеет более экологически чистое покрытие, но чьи детали нужно будет заменить три раза в течение жизненного цикла продукта.

Другой формой защиты от гальванических реакций является введение «жертвенного» или гальванического анодного металла – например, магниевых, алюминиевых или цинковых блоков, стержней, пластин или экструдированной ленты – для защиты металлической конструкции или предмета. Он работает как катодный протектор, поглощая реакцию окисления, чтобы предотвратить ее атаку на основную часть конструкции. Чтобы это произошло, между анодом и металлом должен быть электронный путь – например, провод или прямой контакт. Кроме того, должен существовать ионный путь между окислителем, таким как вода или влажная почва, и анодом, образующим замкнутый контур.

Наиболее часто используемые гальванические аноды – это магний, алюминий и цинк. В то время как легкий алюминий является общим выбором для морской воды и морских конструкций, таких как корпуса судов, морские трубопроводы и резервуары для хранения, он не является надежным во взрывоопасной среде, поскольку он может реагировать с искрами, когда он вступает в контакт с ржавой поверхностью. Магний, с другой стороны, является наиболее отрицательным электропотенциальным анодом и часто используется для подземных и почвенных конструкций.

Магний, с другой стороны, является наиболее отрицательным электропотенциальным анодом и часто используется для подземных и почвенных конструкций.

Многих случаев коррозии можно было бы избежать, если бы при проектировании или разработке изделия были приняты надлежащие меры.

«Каждый год в NACE мы обучаем около 12 000 инженеров в области коррозии. Однако в мире, вероятно, насчитывается более 3,5 миллионов инженеров, так что существует большой разрыв», – говорит он.

Однако компании и организации, говорит Гаррити, начинают осознавать, что инвестиции в предотвращение коррозии могут быть более дорогостоящими в начале, но экономят деньги в долгосрочной перспективе.

Для расчета доходности инвестиций он рекомендует установить матрицу рисков.

«Расставьте приоритеты потенциальных рисков коррозии, основываясь на критичности конструкции или объекта, и с этой точки зрения пройдите свой путь вниз по списку к более низким рискам.»

Болты могут быть небольшим компонентом в процессе строительства, но также должны быть разработаны с осторожностью. Если болт проржавеет, то опасность заключается в том, что большая конструкция или изделие развалятся.

«Крепеж, как неотъемлемая часть современной жизни, должен быть надежным», – утверждает Коронадо.

«Коррозия крепежных изделий приводит не только к повреждению металла и возможному выходу из строя, но и в случае высокопрочных крепежных изделий – к растрескиванию и внезапному выходу из строя. Использование коррозионностойких крепежных изделий не всегда практично, поэтому для их защиты используются другие методы смягчения коррозии, такие как покрытия.»

Цинковые чешуйчатые покрытия – такие как Delta Protekt® или Delta – Tone® – в настоящее время являются самой популярной защитой для стальных болтов, гаек, шайб и другого крепежа. Такие покрытия наносятся как краска, а затем обжигаются для создания барьера; если добавляется больше слоев, покрытие также действует как фрикционное покрытие. Другие варианты включают тефлоновые покрытия и горячее цинкование.

Выбор правильного материала и антикоррозийной защиты для болта имеет решающее значение.

«Клиенты часто не понимают, почему мы задаем им так много вопросов о материалах, которые они используют, и окружающей среде, в которой будет использоваться продукт. Но мы должны знать все эти детали, если мы хотим поставить правильные болты»

Он имеет в виду 4000-тонную морскую платформу, которая подвешена на четырех ножках и удерживается вместе 16 гигантскими болтами. «Если эти болты проржавеют, все, кто находится на платформе, окажутся в Северном море.»

«Стратегические болты нуждаются в регулярной проверке на коррозию. Если в болте обнаруживается коррозия, то в зависимости от тяжести ситуации его удаляют и очищают, проверяют на наличие трещин и повторно покрывают или заменяют весь болт.»

Как спроектировать защиту от коррозии

- Проанализируйте коррозионную среду и требования.

- Выбирайте материалы, обладающие достаточной коррозионной стойкостью (и аналогичным гальваническим потенциалом).

- Избегайте геометрических фигур, которые собирают воду и грязь, создают стояки напряжения, вызывают эрозию и т. д.

- Выберите подходящий метод защиты от коррозии (поверхностные покрытия, «жертвенные» аноды, постоянные токи и т. д.).

- Определите требования: например, испытание на коррозию солевым распылением ISO 9227, электрохимическое коррозионное испытание ASTM G48 для нержавеющей стали, классы коррозии ISO 12944 для окружающей среды.

Классификация агрессивных сред

| ISO 12944 | Влияние | Интерьер | Внешний вид |

| C1 | Очень низкий | Отапливаемые здания с чистым воздухом, такие как офисы, магазины, школы, гостиницы и т. Д. | Никто |

| C2 | Низкий | Неотапливаемые здания, в которых может образовываться конденсат, например склады и спортивные залы. | Атмосфера с низким уровнем загрязнения. Например, сельская среда. |

| C3 | Средний | Здания, используемые для производства с высокой атмосферной влажностью и некоторым загрязнением воздуха, например, производители продуктов питания, пивоварни, молочные заводы и прачечные. | Городские и промышленные районы, умеренное загрязнение диоксидом серы. Прибрежные районы с низким содержанием соли. |

| C4 | Высоко | Химические предприятия, бассейны, верфи и верфи рядом с морем. | Промышленные зоны и прибрежные районы с умеренным солевым воздействием. |

| C5-i | Очень высокоразвитая | Здания или участки с почти постоянной конденсацией и высоким уровнем загрязнения. | Промышленные зоны с повышенной влажностью и агрессивной атмосферой. |

| C5-м | Очень высоко | Здания или участки с почти постоянной конденсацией и высоким уровнем загрязнения. | Прибрежные и морские районы с высоким содержанием соли. |

KUNST! История нержавеющего DeLorean DMC-12 — ДРАЙВ

Название DeLorean известно едва ли не всем, кто интересуется автомобилями. Все знают про эту необычную машинку с клиновидным силуэтом и открывающимися вверх дверями, которая смотрится пришельцем из будущего даже сейчас. А между тем она давно была бы забыта, если б не необычная судьба самой марки и яркая личность человека, давшего ей своё имя.

Этим человеком был Джон Делореан (John DeLorean, 1925—2005 годы), талантливый американский инженер и менеджер румыно-венгерского происхождения. Это именно он, получив в начале 1960-х годов должность ведущего инженера Pontiac, предложил ставить под капот обычного купе Tempest огромный 325-сильный мотор — так появился знаменитый монстр Pontiac GTO, прародитель целого поколения масл-каров.

Примерно так в середине прошлого века люди представляли себе космические корабли пришельцев.

Возглавляя сперва Pontiac, а затем Chevrolet, Делореан обогатил General Motors множеством технических, стилистических и концептуальных находок. Но, в конце концов, в этой консервативной корпорации Делореану, знаменитому своей эксцентричностью и нонконформизмом, стало тесновато. В 1973 году он был уже вице-президентом General Motors, но неожиданно подал в отставку и основал собственную фирму — DeLorean Motor Company (DMC). Под этой маркой он решил выпускать свой спортивный автомобиль.

Не переживайте из-за того, что цвет некоторых кузовных панелей не совпадает. Так задумано.

Дизайн этой центральномоторной двухместной машины помогал разрабатывать знаменитый итальянский стилист Джорджетто Джуджаро (Giorgetto Giugiaro) — тот самый, которого позже назовут автомобильным дизайнером столетия. Кузов машины состоял из углепластикового каркаса, на который навешивались наружные панели из нержавеющей стали. Их было 304 штуки. Именно они-то и были самой оригинальной чертой автомобиля. Правда, в этом решении имелись не только свои плюсы, но и минусы. С одной стороны, машина не боялась коррозии и не нуждалась в окраске, а благородный металлический цвет придавал ей очень стильный вид. С другой, это означало, что все сходящие с конвейера экземпляры имеют абсолютно одинаковый облик. Однако те времена, когда Генри Форд мог делать свои знаменитые заявления о «любом чёрном» цвете машины, давно прошли, и потребитель жаждал разнообразия. Нержавейка же плохо поддавалась окраске. Помимо того, выяснилось, что на полированной металлической поверхности очень заметны банальные отпечатки пальцев.

Небольшие «форточки» в окнах дверей — жертва красоте.

Двери автомобиля открывались вверх по принципу «крыло чайки», как у легендарного Mercedes-Benz 300SL 1950-х годов. Но эта красота тоже потребовала жертв — дверь сложной формы не позволяла вставить в неё опускающиеся стекла. Пришлось ограничиться небольшой «форточкой» на нижней кромке окна. Ещё одно характерное отличие — разный диаметр передних и задних колёс. Наконец, если бы все замыслы Делореана пошли в серию, на машине бы стоял бы двигатель Ванкеля. Но топливный кризис, постигший мировую экономику в 1970-е годы, заставил отказаться от прожорливого роторного «движка» и выбрать вместо него банальную V-образную «шестёрку», разработанную совместными усилиями Peugeot, Renault и Volvo. Этот мотор рабочим объёмом 2,8 литра в оригинале выдавал мощность в 170 лошадиных сил. Но на основном рынке DMC — в Америке — в те годы уже ввели строгие экологические нормы. Двигатель в них не вписывался, и его пришлось переделать. При этом мощность упала до жалких 130 л.с., с которыми машина уже никак не могла претендовать на звание скорохода.

А вот и Джон Делореан возле своего во всех смыслах автомобиля.

Автомобиль получил официальное название DeLorean DMC-12. Кстати сказать, число «12» здесь не несёт никакого особого смысла — судя по всему, это просто внутризаводское обозначение проекта. Экзотическая конструкция и репутация Делореана стали для машины хорошей рекламой. В первые же дни продаж DMC получила на свой автомобиль 4 тысячи оплаченных заказов.

В целях снижения издержек машину решили выпускать на территории Великобритании, в североирландском городе Белфасте — точнее, в его пригороде Данмарри (Dunmurray). Местные власти, заинтересованные в развитии локальных производств, обещали заводу финансовые преференции, а благодаря безработице набрать рабочие руки там было несложно. Трудность же заключалась в том, что руки эти по большей части не обладали необходимой квалификацией. Производство началось в 1981 году, однако серьёзные проблемы с качеством, да и сомнительные характеристики машины, привели к тому, что раскупался DMC-12 плохо. И это несмотря на то что ещё до начала продаж за машиной выстроилась очередь желающих, готовых выложить за новое творение Делореана лишние 10 тысяч долларов сверх отпускной цены в $25 тысяч (с тех пор благодаря инфляции доллар подешевел примерно в три раза, то есть для тех времён автомобиль никак нельзя было назвать дешёвым).

DeLorean Motor Company приближалась к финансовому краху. Но тут автомобильная часть истории заканчивается и начинается детективная. На связь с Делореаном, отчаянно нуждавшимся в оборотном капитале, вышел некто Джеймс Хоффман (James Hoffman). Его предложение сводилось к использованию компании DMC как ширмы для отмывания денег, полученных от продажи кокаина. Делореан таким образом получал бы необходимые инвестиции, а Хоффман и прочие участники наркосиндиката оставались бы с «чистыми» долларами. После долгих переговоров Делореан, надеясь спасти компанию, согласился на сделку, но принял ряд мер предосторожности. И, как выяснилось, не зря: Хоффман уже давно был осведомителем ФБР, и весь его план оказался разработанной в этом ведомстве подставой. Американские органы правопорядка для улучшения отчётности тоже не брезговали провокациями. В октябре 1982 года Делореан был обвинён в наркоторговле и попал на скамью подсудимых.

Двигатель сзади — прямо как у суперкаров. Жаль, что с мощностью у DeLorean промашка вышла.

Процесс тянулся полтора года. В конце концов адвокаты Делореана сумели убедить суд, что их подзащитный был вовлечён в преступный сговор агентами ФБР, и Делореана оправдали. Однако его репутация была изрядно подмочена, а компания тем временем вообще окончательно разорилась. Ещё в феврале 1982 года из-за банкротства она была передана во внешнее управление, а в конце того же года закрылась окончательно. Всего менее чем за пару лет было произведено около 9200 машин DMC-12 — это оказалась единственная модель марки.

Внутри — вполне себе гоночный кокпит. Была и версия с механической коробкой.

Казалось бы, и фирма, и автомобиль обречены на забвение, но тут, не в первый раз в истории, на выручку пришло искусство. DMC-12 «прошёл кастинг» и был утверждён на роль машины времени в знаменитой фантастической комедии «Назад в будущее» (Back to the Future — первая её серия вышла на экраны в 1985 году). Ибо, как выразился один из героев этого фильма, Док Браун (Doc Brown), «если уж встраивать машину времени в автомобиль, то лучше в стильный». Кроме того, футуристический вид с серебристыми панелями, четырьмя прямоугольными фарами и дверьми типа «крыло чайки» делал машину очень похожей на космический аппарат. Особенно с точки зрения обитателей 1955 года, куда автомобиль и заносит благодаря встроенному в него «потоковому накопителю», который активизируется, когда машина разгоняется до 88 миль в час (141,5 км/ч).

Многие владельцы DMC-12 подвергли их такому тюнингу. Путешествовать во времени они, правда, всё равно не могут.

Огромный успех фильма привёл к тому, что у DMC-12 появилась многочисленная армия поклонников. «Раскрученная» благодаря кино машина стала культовым объектом, в отличие от многих других мелкосерийных спортивных автомобилей. Более того, новая техасская фирма DeLorean Motor Company (не имеющая никакого отношения к Джону Делореану), которой принадлежат права на марку, объявила, что с 2008 года возобновляет выпуск DMC-12 в ограниченных количествах. Вот уж действительно машина сделала скачок во времени, попав назад в будущее!

как сделать из нержавейки, листового металла и трубы

Пороги — это часть конструкции кузова. Из-за невыгодного местоположения они просто поддаются влиянию воды, а также растворов для полива дороги. На них возникают вмятины из-за камней. Эта часть загрязняется, когда в транспортное средство садятся пассажиры. Однако, элементы автомобильного кузова просто восстановить либо заменить самостоятельно.

Из чего состоят пороги для автомобиля

Эта деталь дает жесткость кузову, ее обеспечивает усилитель, соединитель, внутренняя часть конструкции. Панели спаиваются вместе сваркой и получают главную часть нагрузок. Защитные аксессуары украшают машину.

Пример конструкции порога авто:

- внутренняя и внешняя части;

- соединитель;

- стальной усилитель.

Вся конструкция укрепляет днище кузова. К преимуществам защитных аксессуаров относят их внешний вид. Обычный городской автомобиль с порогами будет выглядеть интереснее, чем модель без них.

Для чего предназначаются

Пороги – специальные части кузова авто, производятся из разных материалов. Они гарантируют эстетичный внешний вид транспорта, защищают кузов от коррозии и прочих повреждений. Каждая конструкция защитных аксессуаров характерна для определенной модели авто.

Выбирая запчасти для кузова машины, смотрите на такие обстоятельства, как характеристики покрытий, дистанцию между соединениями, различие в высоте, уровень проходимости.

Защитные автомобильные аксессуары хорошо отталкивают воду, устойчивы к любому климату. Они просто крепятся к поверхности машины и стойкие к механическим влияниям.

Выбираем материал

Многие интересуются, как делать пороги на машине. Для этого выбирается подходящий материал. Выполняются они чаще из труб с плоскими участками, а потом покрываются антискользящим составом. Вход в салон машины будет полностью безопасным.

Нержавейка

Такие защитные детали красиво выглядят. Они прочные, а также защищают машину от механического воздействия. После монтажа выходит крепкая рамная конструкция, она обеспечивает защиту от ударов и раннего износа деталей кузова. Элементы из нержавейки не поддаются коррозии. На порожках скапливается грязь, однако с рассматриваемых элементов можно проще снять загрязнения.

Листовой металл

Самодельные пороги из этого материала просты при необходимых знаниях. Они изготавливаются из оцинкованной стали толщиной от 1 мм. Благодаря этому металлические аксессуары становятся прочными и долговечными. Для производства выбирается крепкая сталь. Самодельные детали эффективнее и дешевле универсальных запчастей.

Труба

Такой вариант подойдет для защиты авто не хуже, чем остальные альтернативы. Рассмотрим, как можно сделать пороги на авто своими руками.

Для производства запчастей берется 2 трубы. Диаметр устанавливается в зависимости от необходимостей.

Для изготовления больших элементов используйте изделия диаметром 7-8 см. Аксессуары меньшей величины исполняются из труб радиусом 5 см. Их сначала измеряют, а потом подрезают. Форма изготавливаемых деталей зависит от модели автомобиля. Для подножки берется за основу рифленое железо.

Защитные детали производятся из металла, поэтому для работы необходима сварка.

Процесс изготовления

Пороги выполняются поэтапно:

- Выбор подходящих материалов.

- Производство, подгонка подвесов кронштейнов.

- Формирование самих держателей и связки с ними.

- Выполнение профиля нужной формы и размера.

- Обработка краев. Это делается для придания порожку эстетичного вида.

- Сварка запчастей к корпусу машины либо изготовление отверстий для закрепления. Для просверливания используют станок.

- Нанесение специального покрытия от изнашивания, оно также продлит период эксплуатации порожка.

На поверхность готового аксессуара наносится антискользящее, а также декоративное покрытие. Чтобы сделать тюнинг деталей, можно просто покрасить их либо наклеить специальные наклейки.

Для изготовки кронштейнов порогов автомобиля берется металлический уголок, прикладывается два обрезка к поддомкратнику и фиксируются зажимом. Все просверливается насквозь, стягиваются болтами уголки, прихвачиваются пластинами, а затем сваркой.

Снизу делаются пропилы и поднимаются на необходимую высоту. Разрезы обрабатываются сваркой. После изгибания внизу между уголками вваривается полоса по всей длине, она будет упирать кронштейн в поддомкратник, далее закрывают все дыры.

Когда аксессуары выполняются из труб, от них отрезается 4 детали. Каждая запасная часть закрепляется болтами снизу подножек машины. К ним с помощью сварки привариваются необходимые запчасти.

Как согнуть порожки для авто самостоятельно

Чтобы сделать пороги на ВАЗ своими руками с подручных средств или другую модель машины, измеряется кузов. Для этого обжинаем полотно, загибаем углы, все величины повторяем. Потом по форме сгибаем детали с помощью специального станка.

Делается запас 3 мм для подтяжки. Иначе защитный элемент кузова не влезет, а также будет цепляться. На косых запчастях делается две мерки – одна вначале, вторая в самом конце. Для выгнутых деталей мерка делается и в середине.

Для замены порожков автомобиль поднимается и устанавливается по уровню. При полной замене порожка лучше снять двери. Это защитит их от повреждений. Переднее крыло придется разобрать. Ковровое покрытие просто заворачивается.

Дефекты кузовных порогов

Влажность, перепады температуры плохо отражаются на покрытии машины. А днище подвергается коррозии. При эксплуатации кузовные детали получают такие дефекты:

- с них частично слезает защитное покрытие;

- от ударов появляются вмятины;

- изменяется форма железа из-за наезда на препятствия;

- появляется ржавчина.

Нужно правильно оценивать степень дефектов. При повреждениях защитные аксессуары заменяются, либо кузовные детали восстанавливаются. Используются накладки на порожки из карбона. Можно просто выправить вмятины либо заделать сквозные отверстия. Меняются ремонтируемые вставки и вырезаются поврежденные участки.

Автомобильные пороги делятся на несъемные и съемные. От этого зависит способ замены. Первые соединяются с конструкцией авто сваркой. Вторые находятся в салоне транспортного средства, закрепляются винтами.

Отремонтировать съемный порожек проще. Он выкручивается, а потом исправляется. При больших повреждениях придется заменить эту запчасть. Перед креплением с другой стороны она обрабатывается антикоррозийным составом.

Замену порогов авто просто выполнить своими руками. Изготавливаются порожки согласно размеру кузова. Если повреждается либо ржавеет не весь порог, можно поменять только его часть. Но так делается только тогда, когда родные детали авто очень крепкие. Если же коррозия съела большую часть, то лучше установить новую конструкцию.

Украшения для тела из нержавеющей стали | Украшения для тела Tulsa

1. Уведомление о важных правах, обязанностях и условиях.

Настоящие Условия продажи («Условия») применяются к покупке и продаже продуктов Tulsa Body Jewelry через наш веб-сайт https://www.tulsabodyjewelry.com/ («Сайт»). Этот документ содержит важную информацию о ваших правах и обязанностях, а также об условиях, ограничениях и исключениях, которые могут применяться к вам. Пожалуйста, прочтите внимательно.

, РАЗМЕЩАЯ ЗАКАЗ НА ПРОДУКТЫ ИЛИ УСЛУГИ НА ЭТОМ САЙТЕ, ВЫ ПРИНИМАЕТЕ ЭТИ УСЛОВИЯ И СОБЛЮДАЕТЕ НАСТОЯЩИЕ УСЛОВИЯ. НАСТОЯЩИЕ УСЛОВИЯ ТРЕБУЮТ ИСПОЛЬЗОВАНИЯ АРБИТРАЖА НА ИНДИВИДУАЛЬНОЙ ОСНОВЕ ДЛЯ РАЗРЕШЕНИЯ СПОРОВ, А НЕ РАЗРЕШЕНИЯ ПРИСЯЖНЫХ ИЛИ КЛАССНЫХ ИСКОВ. НЕ ЗАКАЗЫВАЙТЕ ТОВАР У НАС, ЕСЛИ ВЫ:- НЕ ПРИНИМАЮТ ЭТИ УСЛОВИЯ;

- НЕ МЕНЬШЕ 18 ЛЕТ; ИЛИ

- ЗАПРЕЩЕНЫ ПРИМЕНИМЫМ ЗАКОНОДАТЕЛЬСТВОМ ДОСТУП К ЭТОМУ САЙТУ, ИЛИ ИСПОЛЬЗОВАНИЕ ИЛИ ИСПОЛЬЗОВАНИЕ ЛЮБОЙ ИЗ НАШЕЙ ПРОДУКЦИИ.

Настоящие Условия могут быть изменены без предварительного письменного уведомления в любое время. Последняя версия настоящих Условий будет размещена на Сайте, и вам следует ознакомиться с этими Условиями перед покупкой любого продукта. Ваши дальнейшие покупки продуктов на нашем Сайте после внесения изменений в настоящие Условия будут означать ваше согласие с такими изменениями.

2. Принятие и аннулирование заказа.

Ваш заказ — это предложение купить в соответствии с настоящими Условиями все продукты, указанные в вашем заказе.Все заказы должны быть приняты нами, иначе мы не будем обязаны продавать вам товары. Мы можем по собственному усмотрению не принимать какие-либо заказы. После того, как мы получим ваш заказ, мы отправим вам электронное письмо с подтверждением, указав номер вашего заказа и подробную информацию о заказанных вами товарах. Принятие вашего заказа и заключение договора купли-продажи между Tulsa Body Jewelry и вами не состоится до тех пор, пока вы не получите электронное письмо с подтверждением заказа и, если применимо, не предоставите любую информацию для проверки, требуемую нами.Мы можем отменить заказ, если определим, что он является мошенническим.

3. Цены и условия оплаты.

- Все цены, размещенные на этом Сайте, могут быть изменены без предварительного уведомления. Цена, взимаемая за продукт или услугу, будет ценой, действующей на момент размещения вашего заказа, и будет указана в вашем электронном письме с подтверждением заказа. Мы оставляем за собой право отменить любые заказы, возникшие из-за опечаток в любом нашем предложении.

- Указанные цены не включают налоги и сборы за доставку и транспортировку.Все такие налоги и сборы будут добавлены к общей сумме вашего товара.

- Условия оплаты остаются на наше усмотрение, и оплата должна быть получена нами до принятия нами заказа. Вы заявляете и гарантируете, что: (i) информация о кредитной карте или счете, которую вы нам предоставляете, является верной, правильной и полной; (ii) вы должным образом уполномочены использовать такую кредитную карту или счет для покупки; (iii) понесенные вами расходы будут оплачены компанией-эмитентом вашей кредитной карты или поставщиком платежных услуг; и (iv) вы будете оплачивать понесенные вами расходы по объявленным ценам, включая все применимые налоги и транспортные расходы, если таковые имеются.

- Мы взимаем налог с продаж (если применимо) со всех заказов в зависимости от того, куда они будут отправлены. Если вы являетесь оптовиком или торговым посредником, вы должны предоставить нам действующий действующий сертификат перепродажи, чтобы мы не взимали с вас применимые налоги с продаж.

4. Отгрузки; Доставка; Право собственности и риск потери.

- Организуем доставку продукции к Вам. Доступные варианты доставки для ваших продуктов будут на странице оформления заказа.Вы оплачиваете все расходы по доставке и транспортировке, если не указано иное.

- Обычно мы отправляем заказы на товарные запасы в течение двух (2) рабочих дней. Мы не отправляем товар по выходным.

- Право собственности и риск потери переходят к вам после передачи нами продуктов перевозчику / компании по доставке.

- Даты отгрузки и доставки являются приблизительными и не могут быть гарантированы. Доставка может быть отложена из-за событий, находящихся вне нашего контроля, таких как ненастная погода, стихийные бедствия или террористические атаки.Мы не несем ответственности за задержки в доставке.

- Все пошлины и налоги являются вашей ответственностью и должны быть оплачены вами, если иное не указано при оформлении заказа.

5. Возврат и возврат.

За исключением любых продуктов, обозначенных на Сайте как невозвратных, или любых продуктов, которые настроены на заказ или настроены и подпадают под ограниченную гарантию, изложенную ниже, мы принимаем возврат продуктов с возмещением вашей покупной цены. , за вычетом первоначальной стоимости доставки, при условии, что такой возврат осуществляется в течение 30 календарных дней с даты выставления счета и при условии, что такие продукты возвращаются в их оригинальном, неоткрытом и неиспользованном состоянии .Мы не принимаем возврат продуктов, которые были вскрыты или использованы, если они не являются дефектными и не покрываются нашей ограниченной гарантией, описанной в Разделе 6 ниже.

Чтобы вернуть товар, перейдите на сайт http://returns.tulsabodyjewelry.com/, чтобы получить инструкции о том, как вернуть товар. Вы должны вернуть нам продукт в оригинальной упаковке, включая все аксессуары, руководства, инструкции и другие предметы, которые были отправлены вместе с продуктом.

Вы несете ответственность за все расходы по доставке и транспортировке возвращенных товаров, если продукт не является дефектным и на него распространяется ограниченная гарантия, изложенная ниже.Вы несете риск потери при транспортировке.

Возврат обычно осуществляется в течение примерно 3–10 рабочих дней с момента получения вашего товара (при условии, что товар возвращается в первоначальном состоянии и возвращается в течение 30 дней с даты выставления счета). Ваш возврат будет предоставлен в виде кредита магазина или будет возвращен на тот же метод оплаты, который использовался при первоначальной покупке на Сайте. МЫ НЕ ПРЕДОСТАВЛЯЕМ ВОЗВРАТ ЗА ЛЮБЫЕ ПРОДУКТЫ, ПРЕДНАЗНАЧЕННЫЕ НА САЙТЕ КАК НЕОБХОДИМЫЕ, ИЛИ ЗА ЛЮБЫЕ ПРОДУКТЫ, КОНФИГУРИРУЕМЫЕ НА ЗАКАЗ ИЛИ ИНДИВИДУАЛЬНО.

6. Ограниченная гарантия.

НАСТОЯЩАЯ ОГРАНИЧЕННАЯ ГАРАНТИЯ ПРЕДОСТАВЛЯЕТ ВАМ ОПРЕДЕЛЕННЫЕ ЮРИДИЧЕСКИЕ ПРАВА, И ВЫ ТАКЖЕ МОЖЕТЕ ИМЕТЬ ДРУГИЕ ПРАВА, КОТОРЫЕ РАЗЛИЧАЮТСЯ В РАЗНЫХ ШТАТАХ.

МЫ ГАРАНТИРУЕМ, ЧТО В ТЕЧЕНИЕ ГАРАНТИЙНОГО ПЕРИОДА ПРОДУКТЫ, ИЗГОТОВЛЕННЫЕ НАМИ И ПРИОБРЕТЕННЫЕ НА САЙТЕ, БУДУТ БЕЗ ДЕФЕКТОВ В МАТЕРИАЛАХ И ОБРАБОТКЕ. ЛЮБЫЕ ПРОДУКТЫ, ИЗГОТОВЛЕННЫЕ ТРЕТЬИМИ СТОРОНАМИ И ПРИОБРЕТЕННЫЕ ЧЕРЕЗ САЙТ, БУДУТ ПРЕДОСТАВЛЯТЬСЯ ГАРАНТИЕЙ, ЕСЛИ ПРЕДОСТАВЛЕННОЙ ТРЕТЬЕЙ СТОРОНОЙ.

ДАННАЯ ОГРАНИЧЕННАЯ ГАРАНТИЯ РАСПРОСТРАНЯЕТСЯ ТОЛЬКО НА ПРОДУКТЫ, ПРИОБРЕТЕННЫЕ НАПРЯМУЮ У НАС НА НАШЕМ САЙТЕ ИЛИ У УПОЛНОМОЧЕННЫХ РОЗНИЧНЫХ ТОРГОВ. ЭТО НЕ ПРИМЕНЯЕТСЯ К ПРОДУКТАМ, ПОКУПЕННЫМ У НЕСАНКЦИОНИРОВАННЫХ ПРОДАВЦОВ, ИЛИ ЛЮБЫМ ПРОДУКТАМ, ИСПОЛЬЗУЕМЫМ ИЛИ КУПИТЬ Б / У.

МЫ ОГРАНИЧИВАЕМ СРОК ДЕЙСТВИЯ И СРЕДСТВА ЗАЩИТЫ ВСЕХ ПОДРАЗУМЕВАЕМЫХ ГАРАНТИЙ, ВКЛЮЧАЯ, БЕЗ ОГРАНИЧЕНИЙ, ГАРАНТИИ КОММЕРЧЕСКОЙ ЦЕННОСТИ И ПРИГОДНОСТИ ДЛЯ КОНКРЕТНЫХ ЦЕЛЕЙ ДО СРОКА ДАННОЙ ОГРАНИЧЕННОЙ ГАРАНТИИ.В НЕКОТОРЫХ ГОСУДАРСТВАХ НЕ ДОПУСКАЕТСЯ ОГРАНИЧЕНИЯ СРОКА ДЕЙСТВИЯ ПОДРАЗУМЕВАЕМОЙ ГАРАНТИИ, ПОЭТОМУ ДАННОЕ ОГРАНИЧЕНИЕ МОЖЕТ НЕ ОТНОСИТЬСЯ К ВАМ.

НАША ОТВЕТСТВЕННОСТЬ ЗА ДЕФЕКТИВНУЮ ПРОДУКЦИЮ ОГРАНИЧИВАЕТСЯ РЕМОНТОМ, ЗАМЕНОЙ ИЛИ ВОЗВРАТОМ, КАК УКАЗАНО В ДАННОМ ГАРАНТИЙНОМ ПОЛОЖЕНИИ. НИКАКИЕ УСТНЫЕ ИЛИ ПИСЬМЕННЫЕ ЗАЯВЛЕНИЯ ИЛИ КОНСУЛЬТАЦИИ, ПРЕДОСТАВЛЯЕМЫЕ НАМИ ИЛИ ЛЮБЫМИ НАШИМИ СОТРУДНИКАМИ ИЛИ ДИСТРИБЬЮТОРАМИ, НЕ ЯВЛЯЮТСЯ ГАРАНТИЕЙ ИЛИ ЛЮБЫМ СПОСОБОМ УВЕЛИЧЕНИЯ ОБЪЕМА И СРОКА ДЕЙСТВИЯ ДАННОЙ ОГРАНИЧЕННОЙ ГАРАНТИИ.

Каков период гарантийного обслуживания?

Эта ограниченная гарантия начинается с даты доставки и длится один год («Гарантийный период»).Гарантийный срок не продлевается, если мы ремонтируем или заменяем гарантийный продукт.

Кто может пользоваться этой гарантией?

Настоящая ограниченная гарантия распространяется только на первоначального покупателя продуктов и услуг на Сайте. Он не распространяется на любого последующего или другого владельца или правопреемника. Эта ограниченная гарантия не распространяется на продукты, приобретенные у неавторизованных сторонних продавцов, которые могут, например, продавать наши продукты на таких сайтах, как eBay или Amazon.

На что распространяется эта гарантия?

Эта ограниченная гарантия покрывает в течение Гарантийного периода (как определено ниже) дефекты материалов и изготовления аппаратных компонентов продуктов, приобретенных на Сайте.Он не распространяется на какие-либо программные компоненты продуктов.

На что не распространяется эта гарантия?

Настоящая ограниченная гарантия не распространяется на повреждения, возникшие в результате:

транспортировки;

хранилище;

неправильное использование;

несоблюдение инструкций по продукту или несоблюдение профилактического обслуживания;

модификаций;

ремонт самовольный;

нормальный износ; или

внешних причин, таких как несчастные случаи, злоупотребления, кража или другие действия или события, не зависящие от нас.

Данная ограниченная гарантия распространяется только на наши продукты и не распространяется на любое другое оборудование, компоненты или другие устройства, используемые вместе с нашими продуктами.

Каковы ваши средства правовой защиты по данной гарантии?

В отношении любых дефектных продуктов в течение Гарантийного периода мы по собственному усмотрению: (i) бесплатно отремонтируем или заменим такие продукты (или дефектную часть) сопоставимым продуктом или частью; или (ii) возместить покупную цену таких продуктов. Мы также оплатим сборы за доставку и транспортировку, чтобы отправить вам отремонтированный или замененный продукт, если мы решим отремонтировать или заменить дефектный продукт.

Как получить гарантийное обслуживание?

Для всех запросов на гарантийное обслуживание требуется подтверждение покупки на Сайте (например, счет или электронное письмо с подтверждением заказа). Чтобы получить гарантийное обслуживание (то есть ремонт или замену в результате дефектного продукта), вы должны позвонить по телефону 1-918-398-9508 или отправить электронное письмо в нашу службу поддержки по адресу [email protected] в течение Гарантийного периода, чтобы получить инструкции о том, как Ваше гарантийное обслуживание будет выполнено. Как правило, мы ответим в течение 5 (пяти) рабочих дней с дальнейшими инструкциями, в том числе с указанием того, нужно ли вам возвращать продукт нам и, если да, то как это сделать.

Ограничение ответственности.

СРЕДСТВА, ОПИСАННЫЕ ВЫШЕ, ЯВЛЯЮТСЯ ВАШИМИ ИСКЛЮЧИТЕЛЬНЫМИ ИСКЛЮЧИТЕЛЬНЫМИ СРЕДСТВАМИ ЗАЩИТЫ И НАШИ ВСЕ ОБЯЗАННОСТИ И ОТВЕТСТВЕННОСТЬ ЗА ЛЮБОЕ НАРУШЕНИЕ ДАННОЙ ОГРАНИЧЕННОЙ ГАРАНТИИ. НАША ОТВЕТСТВЕННОСТЬ НИ ПРИ КАКИХ ОБСТОЯТЕЛЬСТВАХ НЕ БУДЕТ ПРЕВЫШАТЬ ФАКТИЧЕСКУЮ СУММУ, УПЛАЧЕННУЮ ВАМИ ЗА ДЕФЕКТИВНЫЙ ПРОДУКТ, КОТОРЫЙ ВЫ ПРИОБРЕЛИ НА САЙТЕ, НИ ПРИ КАКИХ ОБСТОЯТЕЛЬСТВАХ, ИЛИ МЫ НЕ БУДЕМ ОТВЕТСТВЕННЫМ ИЛИ КОСВЕННЫМ ОБЯЗАТЕЛЬСТВОМ .

В НЕКОТОРЫХ ШТАТАХ НЕ ДОПУСКАЕТСЯ ИСКЛЮЧЕНИЕ ИЛИ ОГРАНИЧЕНИЕ СЛУЧАЙНЫХ ИЛИ КОСВЕННЫХ УБЫТКОВ, ПОЭТОМУ НЕКОТОРЫЕ ИЗ ВЫШЕУКАЗАННЫХ ОГРАНИЧЕНИЙ ИЛИ ИСКЛЮЧЕНИЙ МОГУТ НЕ ПРИМЕНЯТЬСЯ К ВАМ.

Что вы можете сделать в случае спора с нами?

Процедура разрешения споров, подробно описанная в Разделе 11, доступна вам, если вы считаете, что мы не выполнили свои обязательства по данной ограниченной гарантии или настоящим Условиям.

7. Товары для перепродажи или экспорта.

Если вы являетесь оптовиком или торговым посредником, вы должны предоставить нам действующий действующий сертификат перепродажи, чтобы мы не взимали с вас применимые налоги с продаж.

Вы соглашаетесь соблюдать все применимые законы и постановления различных штатов, а также США и любой страны, в которую вы импортируете любые продукты, приобретенные через Сайт. Вы понимаете, что несете полную и исключительную ответственность за соблюдение любых законов о перепродаже, экспорте, импорте, распространении, маркетинге, маркировке, лицензировании и регистрации, применимых к любым продуктам, которые вы покупаете через Сайт.Вы также соглашаетесь возмещать, защищать и обезопасить Tulsa Body Jewelry и его директоров, должностных лиц, сотрудников и агентов от любых и всех причин исков, обязательств, претензий, затрат, убытков и расходов, возникающих из или связанных с или в связь с (а) неправильным использованием продуктов, (б) вашим импортом, хранением, маркетингом, продажей или распространением продуктов, и (в) несоблюдением вами любого применимого закона, постановления или отраслевого стандарта в отношении экспорта, импорт, распространение, маркетинг или продажа продукции.

8. Форс-мажор.

Мы не будем нести ответственность или ответственность перед вами за любой сбой или задержку в нашей работе в соответствии с настоящими Условиями, когда и в той мере, в какой такой сбой или задержка вызваны или являются результатом действий или обстоятельств, находящихся вне нашего разумного контроля, включая, помимо прочего, действия Бог, наводнение, пожар, землетрясение, действия правительства, война, вторжение или военные действия, террористические угрозы или действия, беспорядки или другие гражданские беспорядки, чрезвычайное положение в стране, революция, восстание, эпидемия или пандемия, локауты, забастовки или другие трудовые споры (независимо от того, связанных с нашими сотрудниками), задержки, влияющие на операторов связи, отключение электросвязи или отключение электроэнергии.

9. Применимое право и юрисдикция.

За исключением вопросов, регулируемых федеральным законодательством, все вопросы, вытекающие из настоящих Условий или связанные с ними, регулируются и толкуются в соответствии с законами штата Оклахома в Соединенных Штатах без учета каких-либо положений о выборе или конфликте права или правила (будь то штата Оклахома или любой другой юрисдикции).

10. Разрешение споров и обязательный арбитраж.

(a) ВЫ И МЫ СОГЛАШАЕМСЯ ОТКАЗАТЬСЯ (ОТКАЗАТЬСЯ) ОТ ЛЮБЫХ ПРАВ НА РАЗРЕШЕНИЕ ПРЕТЕНЗИЙ В СУДЕ ИЛИ ДО ПРИСЯЖНЫХ, ИЛИ УЧАСТВОВАТЬ В КЛАССИЧЕСКОМ ИЛИ ИЛИ ПРЕДСТАВИТЕЛЬСКОМ ДЕЙСТВИИ В ОТНОШЕНИИ ПРЕТЕНЗИИ.ДРУГИЕ ПРАВА, КОТОРЫЕ У ВАС БЫЛИ, ЕСЛИ ВЫ ПЕРЕДАЛИ В СУД, ТАКЖЕ МОГУТ БЫТЬ НЕДОСТУПНЫ ИЛИ МОГУТ БЫТЬ ОГРАНИЧЕНЫ В АРБИТРАЖЕ.

ЛЮБЫЕ ПРЕТЕНЗИИ, СПОРЫ ИЛИ РАЗНООБРАЗИЯ (В КОНТРАКТЕ, ПРАКТИКЕ ИЛИ ИНЫМ ОБРАЗОМ, СУЩЕСТВУЮЩИЕ, НАСТОЯЩИЕ ИЛИ БУДУЩИЕ, ВКЛЮЧАЯ ЗАКОНОДАТЕЛЬСТВО, ЗАЩИТУ ПОТРЕБИТЕЛЕЙ, ОБЩЕЕ ЗАКОНОДАТЕЛЬСТВО, ПРЕДНАЗНАЧЕННЫЙ ТОРТ, СУДЕБНЫЙ ЗАПРЕТ ИЛИ ИНОСТРАННОЕ СОГЛАШЕНИЕ) ОТНОСИТЕЛЬНО ВАШЕЙ ПОКУПКИ ПРОДУКТОВ НА САЙТЕ БУДЕТ РАЗРЕШЕНО ИСКЛЮЧИТЕЛЬНО И НАКОНЕЦ ОБЯЗАТЕЛЬНЫМ АРБИТРАЖНЫМ РАЗРЕШЕНИЕМ, ЗА ИСКЛЮЧЕНИЕМ ИЗЛОЖЕНИЙ НИЖЕ.

(b) Арбитраж будет проводиться Американской арбитражной ассоциацией («AAA») в соответствии с Правилами потребительского арбитража, если вы являетесь индивидуальным потребителем, или Правилами коммерческого арбитража и процедурами посредничества, если вы являетесь бизнесом, за исключением изменений, внесенных этот Раздел 11. С правилами AAA можно ознакомиться на сайте adr.org или позвонив в AAA по телефону 1-800-778-7879. Федеральный закон об арбитраже будет регулировать толкование и исполнение этого раздела.

Арбитр будет уполномочен предоставить любую защиту, доступную в суде по закону или по справедливости.Любое решение арбитра (ов) будет окончательным и обязательным для каждой из сторон и может быть вынесено в качестве решения в любом суде компетентной юрисдикции.

Если вы выиграете какое-либо требование, предусматривающее выплату гонораров адвокатам выигравшей стороны, арбитр может присудить вам разумные гонорары в соответствии со стандартами перемещения гонораров, предусмотренными законом.

(c) Вы можете подать иск в суд мелких тяжб, а не в арбитраж, если ваш иск находится в пределах юрисдикции суда мелких тяжб.Судебное разбирательство мелких тяжб будет ограничено исключительно вашим индивидуальным спором или разногласиями.

(d) Вы соглашаетесь на арбитраж в индивидуальном порядке. В любом споре НИ ВЫ, ИЛИ МЫ НЕ БУДЕТЕ ПРАВО НА СОЕДИНЕНИЕ ИЛИ КОНСОЛИДИРОВАНИЕ ПРЕТЕНЗИЙ ДРУГИХ ЗАКАЗЧИКОВ ИЛИ ПРОТИВ В СУДЕ ИЛИ В АРБИТРАЖЕ ИЛИ ИНЫМ ОБРАЗОМ УЧАСТВОВАТЬ В ЛЮБОМ ПРЕТЕНЗИИ В КАЧЕСТВЕ ПРЕДСТАВИТЕЛЯ КЛАССА, ЧЛЕНА КЛАССА ИЛИ ЧАСТНОГО АДВОКАТА. Арбитражный суд не может объединять претензии более чем одного лица и не может иным образом председательствовать в любой форме представительского или группового разбирательства.Арбитражный суд не имеет полномочий рассматривать возможность принудительного исполнения этого отказа от коллективного арбитража, и любые возражения против отказа от коллективного арбитража могут быть поданы только в суде соответствующей юрисдикции.

11. Полнота соглашения.

Подтверждение нашего заказа, настоящие Условия, Условия использования нашего веб-сайта и наша Политика конфиденциальности являются окончательным и интегрированным соглашением между вами и нами по вопросам, содержащимся в настоящих Условиях.

Если какое-либо положение настоящих Условий является недействительным, незаконным, недействительным или не имеющим исковой силы, то это положение будет считаться отделенным от настоящих Условий и не повлияет на действительность или исковую силу остальных положений настоящих Условий.

Почему автомобиль из нержавеющей стали не практичен

Мысль о машине из нержавеющей стали понравится почти каждому, но производители автомобилей, похоже, не торопятся производить такую машину. Несмотря на то, что на создание антикоррозионных кузовов автомобилей было потрачено немало усилий, в долгосрочной перспективе они все еще ржавеют.

Даже самые последние автомобили, включая Fiat 500, Mazda MX-5 и Honda 800, ржавеют, как если бы они были обычными автомобилями. Итак, почему мы не делаем кузова автомобилей из нержавеющей стали?

Нержавеющая сталь

Состоит как минимум из 10.Нержавеющая сталь с 5% хрома — это сплав, известный своими антикоррозийными и устойчивыми к коррозии свойствами. Вот почему ваша кухонная мойка, вероятно, сделана из нержавеющей стали, как и большая часть столовых приборов на вашей кухне, и некоторые из блестящих зданий, которые вы видите в городе. На вид прочный материал, который выдерживает дождь на улице, почему из него нельзя делать кузова автомобилей? Вот почему.

Автомобиль из нержавеющей стали был бы слишком дорогим

Tesla потрясла мир, когда выпустила Cybertruck с кузовом из нержавеющей стали.Изготовленный из прочного космического материала, корпус пикапа Tesla Ultra-Hard 30X из холоднокатаной нержавеющей стали не только не ржавеет, но и выдерживает удары кувалдой. У него есть все признаки автомобиля мечты, он невосприимчив к коррозии, ржавчине и ударам, но вы пока не можете получить машину из нержавеющей стали.

Согласно Technology.org, если вам нужен автомобиль из нержавеющей стали, вам придется довольствоваться его стоимостью. Нержавеющая сталь дороже мягкой стали, иногда в два раза дороже, чем ее более мягкий аналог.Кроме того, обработка стали, необходимая для производства автомобильных деталей из нержавеющей стали, является сложной и увеличивает стоимость производства. Именно по этой причине DeLorean DMC-12, прототип автомобиля из нержавеющей стали, оснащен только экзоскелетом. Он имеет тонкий слой нержавеющей стали, покрывающий корпус из стекловолокна. Подразумевается, что корпус нельзя отремонтировать — ему потребуется замена, если он будет поврежден.

Автомобиль из нержавеющей стали не выглядит привлекательным

Корпус из нержавеющей стали, даже при самых тонких шлифовальных работах, просто не будет выглядеть великолепно. Присмотритесь к DMC-12, и вы обнаружите, что на нем много крошечных царапин, которые вы можете не могу просто желать прочь.Их трудно удалить, и даже если вы попытаетесь избавиться от них, у вас их будет больше. их удаление означает, что вам придется поцарапать или отшлифовать их, а в процессе

их будет еще больше.

Покраска корпуса из нержавеющей стали может быть вариантом, но не решением. Несколько владельцев DMC-12 решили покрасить свои автомобили, но нержавеющую сталь покрасить непросто. Краска будет отслаиваться, поскольку этот материал не удерживает краску. Живопись также лишит новых владельцев автомобилей права хвастаться: откуда люди узнают, что машина впереди них сделана из нержавеющей стали?

Не многие люди хотят вечные автомобили

Не всем нравится идея сверхпрочного автомобиля.Вы хотите купить самый новый автомобиль на рынке, но у вас есть другие не менее важные финансовые обязательства. Вдохновение, которое вам нужно для приобретения другого автомобиля, — это когда текущий выходит из строя — появляются царапины, изнашивается лакокрасочное покрытие, ржавчина и кузов выходит из строя. Опять же, не многие люди увидят смысл в покупке другой машины, если старая все еще функциональна и привлекательна.

Кроме того, исключительная долговечность автомобилей из нержавеющей стали снизит прибыльность производителей автомобилей.Автопроизводителям необходимо поддерживать работу производственных линий и продавать свою продукцию. Автомобиль, кузов которого вряд ли скоро сломается, не станет хорошей новостью для производителей. Только бизнес по точному шлифованию может получить огромную прибыль, поскольку их услуги будут пользоваться большим спросом.

Трудности при работе с нержавеющей сталью

Трудно также работать с нержавеющей сталью. Нержавеющая сталь требует первоклассных шлифовальных услуг, таких как прецизионное шлифование и обработка стали.Для завершения этих процессов требуется время, поэтому запасные части могут быть недоступны достаточно быстро, как того требуют производители автомобилей. Кроме того, его сложно сваривать и манипулировать, на исправление уходит много времени. Более того, автомобиль, корпус которого сделан на 100% из нержавеющей стали, был бы слишком тяжелым. Фактическая структура DMC-12 — это стекловолокно с тонким покрытием из нержавеющей стали.

Более дешевые альтернативы автомобилям с защитой от ржавчины

Если единственная причина выбрать автомобиль из нержавеющей стали — это защита от ржавчины, высокая стоимость будет препятствием.Доступны более дешевые методы защиты от коррозии, чтобы продлить срок службы вашего автомобиля, не подвергаясь коррозии. На самом деле, современные способы цинкования кузовов автомобилей настолько эффективны, что служат дольше некоторых их механических и электронных компонентов.

Одним из распространенных видов стали, используемой в автомобильной промышленности, является мягкая сталь . Эти стали имеют ферритную микроструктуру, поэтому их легко формовать. Они были наиболее известными материалами для кузовов автомобилей, но теперь представляют собой узлы, связанные с ограниченной жесткостью, требующие сложной вытяжки и гибки.Они могут иметь меньшую прочность, но более высокую формуемость.

Другой вид стали в автомобилестроении — это высокопрочная сталь . Их основной механизм упрочнения — твердорастворное упрочнение. Этот процесс делает сталь более мягкой за счет выброса углерода, и получаемый в результате материал становится более пластичным для прессового цеха. После этого процесса они превращаются в высокопрочные низколегированные стали (HSLA), которые упрочняются за счет добавления микролегирующих металлов, таких как титан и ниобий.

Высокопрочные стали используются с 1990-х годов и до сих пор используются в производстве многих транспортных средств.

Они служат для закрытия корпусов и участков, поглощающих энергию, поскольку они могут поглощать больше энергии, чем мягкая сталь.

Автомобиль из нержавеющей стали по-прежнему остается несбыточной мечтой, учитывая сложности, которые может вызвать такая машина. Это было бы слишком дорого, тяжело и потребовало бы много времени на изготовление. Такой автомобиль также будет чрезвычайно долговечным, что снизит прибыльность автопроизводителей.Так как на нем появилось бы много царапин, такой автомобиль не выглядел бы привлекательным. Учитывая, что доступны более дешевые методы защиты кузова от ржавчины, не имеет смысла делать автомобиль из нержавеющей стали.

Вам нужны решения для шлифования нержавеющей стали? Получите бесплатное предложение от ведущего центра бесцентрового шлифования в Чикаго, Advance Grinding!

Почему панели корпуса Tesla Cybertruck из нержавеющей стали могут быть проблемой

Нравится или нет, электрический пикап Tesla Cybertruck притягивает взгляды.Генеральный директор Tesla Илон Маск заявил, что на дизайн грузовика повлияла модель Blade Runner . Хотя с этими угловатыми блестящими панелями из нержавеющей стали, некоторые комментаторы имеют в виду Back to the Future . Но выбор стали вместо алюминия более чем интересен. Другие автомобили Tesla сделаны из алюминия, как и F-150, по которому главный конструктор Tesla Франц фон Хольхаузен забил молотком. И, несмотря на твиты Маска об этом, использование нержавеющей стали для кузовных панелей грузовика Tesla может вызвать проблемы.

Зачем в первую очередь использовать панели корпуса из нержавеющей стали?Стальное решение Starship было первым. Мы собирались использовать титановые покрытия для Cybertruck, но холоднокатаная нержавеющая сталь 30X намного прочнее.

— Илон Маск (@elonmusk) 24 ноября 2019 г.

Интересно, что, по словам Маска, нержавеющая сталь не была первым выбором Tesla. Изначально Cybertruck должен был иметь титановые панели кузова. Однако генеральный директор заявил, что холоднокатаная нержавеющая сталь 30Х намного прочнее и тверже.Настолько, что он якобы ломает штамповочные прессы, что объясняет экстремальные углы Cybertruck. Этот особый сплав, как утверждает Маск, также используется для обшивки SpaceX Starship — и это сплав, предположительно собственной разработки Tesla.

Хороший вопрос. Это новый вариант нержавеющей стали серии 300, но он также подвергается многократной холодной обработке в зависимости от килотонны пресса.

— Илон Маск (@elonmusk) 24 ноября 2019 г.

Однако некоторые сомневаются в правильности утверждений Маска. Во-первых, почему Х? Это неприятно напоминает мне о том, как игр Mega Man происходили в 20XX году.Некоторым это кажется маркетинговым ходом или способом замаскировать настоящий сплав. И это не похоже на то, что сплавы нержавеющей стали 300-й серии — на которых, как показал сам Маск, основан 30X, — это какая-то совершенно новая технология.

Копаемся в корпусе Tesla Cybertruck из нержавеющей стали панелиАлекс Рипштейн, инженер по исследованиям и разработкам компании Stewart-Haas Racing, написал в Твиттере, что нержавеющая сталь 304 является довольно распространенным промышленным сплавом и «регулярно штампуется». Далее Рипштейн сказал, что способность сплавов серии 300 к деформационному упрочнению именно поэтому они используются.И, как он и другие пользователи Twitter указали, что если бы штамповочные прессы из сплава 300-й серии сломались, у нас не было бы раковин из нержавеющей стали.

Но это может быть не полностью вина конкретного сплава. Как сообщает Jalopnik , панели кузова грузовика Tesla имеют толщину 0,12 дюйма. Это не кажется большим, если не учитывать, что даже стальные панели грузовиков обычно имеют толщину всего 0,032 дюйма. Итак, в электрическом пикапе Cybertruck вместо легкого алюминия используется толстая и тяжелая сталь?

Tesla Cybertruck | TeslaВ первую очередь электромобили, особенно грузовики, заботятся о запасе хода.Один из преимуществ, которые Форд увидел, перейдя на алюминий с F-150, заключается в том, что он легче вес увеличивает энергоэффективность. Тяжелое тело просто разрядит батареи Быстрее. Меньший вес также означает, что грузовик может буксировать и перевозить больше. Итак, Тесла — это существенно снижают полезность грузовика из-за использования нержавеющей стали. И Толщина стали может объяснить, почему Маск пишет в Твиттере о поломке штамповочных прессов.

Повседневные проблемы с панелями из нержавеющей сталиНо использование нержавеющей стали для панелей кузова грузовика Tesla также может вызвать проблемы у владельцев грузовика.Да, материал привлекает внимание и останавливает движение, поэтому, согласно Autoblog , из него был сделан внешний вид культового DeLorean. Но даже у сплава Маска 30X есть ограничения.

Нержавеющая сталь с царапинами и царапинами на матовой поверхности. краска, ее нельзя просто распылить. Это испортило бы весь эффект. Вместо, поверхность необходимо «отшлифовать» путем абразивной обработки. А вмятины еще больше хлопот.

На обычной окрашенной панели вмятины можно заполнить или удалить из.Затем шпатлевка разглаживает все, а краска все это скрывает. Но ты нельзя красить голую нержавеющую сталь. Иногда вмятины можно исправить с помощью немного заполнения и шлифовки — но чаще всего заменяется вся панель. Платит для Cybertruck ремонт быстро стал бы дорогим.

Следует отметить, что Tesla боролась и продолжает бороться с контролем качества краски. Металлический корпус может быть способом компании полностью избежать неприятностей. И, как указывает InsideEVs , угловатый корпус Cybertruck будет легко обернуть.Это обеспечит и защиту кузова, и потенциально дешевле, чем покраска грузовика.

Но расходы на ремонт могут быть не единственными расходами, панели корпуса из нержавеющей стали могут стать причиной.

Возможные проблемы безопасности

В рамках раскрытия Cybertruck фон Хольхаузен сделал молотком по нему, чтобы продемонстрировать прочность стальных панелей. Но отсутствие вмятин на самом деле может быть не очень хорошо.

Сравнение деформации при испытании на боковой удар IIHS между барьером (белый) и внедорожником (желтый) | IIHSС точки зрения бокового удара вы абсолютно не хотите, чтобы в кабину что-либо попадало.Здесь вы хотите, чтобы тело не гнулось и не ломалось. Поэтому, учитывая, что даже современные внедорожники плохо справляются с тестами IIHS на боковой удар, это может быть действительно полезно.

Краш-тесты IIHS 2019 | IIHSНо при лобовом столкновении грузовики не должны быть такими жесткими. Современные автомобили выглядят как развалины даже в «тихоходных» авариях из-за зон смятия. Разрушающие конструкции в передней части сминаются, чтобы поглотить удар, а ваше тело — нет. Вот почему стильные автомобили 50-х и 60-х годов были такими смертельными ловушками: металл стоял твердо, а людей внутри — не так много.Это не значит, что Tesla не установила подушки безопасности или зоны деформации. Но и о них автопроизводитель ничего не сообщил.

Наконец, нам нужно вернуться к весу. Пикапы показывают лучшие результаты в краш-тестах, но, как отмечает IIHS, тесты — это не реальный мир. Современные грузовики и внедорожники стали настолько тяжелыми, что IIHS приходится использовать более тяжелые цилиндры, движущиеся на более высоких скоростях, для точного проведения краш-тестов. По данным Car and Driver , F-150 с алюминиевым кузовом уже весит почти 5000 фунтов.Cybertruck, скорее всего, будет весить еще больше.

Характеристики металлов, используемых в имплантатах