Поршневой двигатель внутреннего сгорания: история создания

Поршневой двигатель — двигатель внутреннего сгорания (ДВС), использует один или несколько поршней, совершающих возвратно-поступательное движение, для преобразования давления во вращательное движение. На данный момент это самый распространенный тип двигателя, используемый в автомобилях. Да и не только в них. Поршневые моторы используются в авиации, судоходстве и промышленности.

Первый поршневой двигатель

Макет самоходной тележки и схема ДВС Исаака Де РивазаК концу 18-го века в мире уже существовали паромобили. Экипажи с паровым двигателем конструировали в Англии и Франции. Однако эти машины были громоздкими и медлительными. Кроме того, создатель самых совершенных на тот момент паровых двигателей Джейм Уатт считал, что для создания быстрых паромобилей потребуется паровой двигатель с высоким давлением в котле, что попросту не безопасно.

Понимал это и французский инженер и по совместительству действующий артиллерийский офицер — Франсуа Исаак де Риваз. Хорошо знакомый с принципом работы пороховой пушки, он задумался, а почему бы для приведения в движение поршня, использовать энергию пороховых газов, а не пара. В 1804 году он построил первый экспериментальный стационарный двигатель. Он работал по следующему принципу: в цилиндр подавалась смесь водорода с воздухом и воспламенялась при помощи электрического разряда. Фактически Риваз создал первый поршневой двигатель внутреннего сгорания.

Хорошо знакомый с принципом работы пороховой пушки, он задумался, а почему бы для приведения в движение поршня, использовать энергию пороховых газов, а не пара. В 1804 году он построил первый экспериментальный стационарный двигатель. Он работал по следующему принципу: в цилиндр подавалась смесь водорода с воздухом и воспламенялась при помощи электрического разряда. Фактически Риваз создал первый поршневой двигатель внутреннего сгорания.

В 1807 году изобретатель собрал первый экипаж с мотором собственной конструкции. На четырехколесной базе находился однопоршневой ДВС, без механизма газораспределения, а подача топливной смеси контролировалась вручную. Такой вот примитивный автомобиль смог преодолеть лишь 100 метров. Через шесть лет Риваз собрал новый экипаж куда больших размеров. Он имел длину 6 м, диаметр колес 2 м и весил около тонны. На этот раз мотор работал на смеси из светильного газа и воздуха. Груженая камнями машина смогла преодолеть 26 метров со скоростью 3 км/ч. За один рабочий ход поршня, автомобиль передвигался на 4-6 метров. Конечно с такими характеристиками коммерческая эксплуатация такого ДВС была невозможна, но это было только начало.

Конечно с такими характеристиками коммерческая эксплуатация такого ДВС была невозможна, но это было только начало.

Дальнейшее развитие

1) Двигатель Ленуара 1860 год 2) Двигатель Отто 1867 годНесмотря на то, что в начале 19-го века паровые двигатели считались более перспективными, разработка поршневых ДВС не останавливалась. В 1860 году бельгийский инженер Этьен Ленуар создал первый двухтактный поршневой двигатель пригодный к серийному производству. Его новаторский мотор фактически повторял принцип работы паровой машины Уатта и некоторые его элементы конструкции, но работал на светильном газе. В зависимости от объема единственного цилиндра, двигатель Ленуара имел различную мощность от 2 до 20 л.с. Термический КПД восьмисильного мотора составлял всего 4,68%. Для сравнения современный ДВС имеет КПД 20-45%. Тем не менее мотор Ленуара был выгоден в коммерческой эксплуатации и работал на промышленных предприятиях, типографиях и судоходстве.

Столь малая эффективность двигателя была следствием несовершенства его конструкции. Однопоршневой мотор имел гигантский объем, поршень двойного действия, малоэффективный золотниковый механизм впуска/выпуска и при этом не имел цикла сжатия. Изучив двигатель Ленуара, в 1861 году немецкий инженер Николаус Отто построил его копию.

Однопоршневой мотор имел гигантский объем, поршень двойного действия, малоэффективный золотниковый механизм впуска/выпуска и при этом не имел цикла сжатия. Изучив двигатель Ленуара, в 1861 году немецкий инженер Николаус Отто построил его копию.

В 1863 году немец построил двухтактный поршневой двигатель собственной конструкции, КПД которого достиг 15%. Он имел единственный цилиндр, расположенный вертикально и работал на светильном газе. Первый собственный мотор Отто получил широкое признание публики и коммерческий успех.

Deutz AG

В 1864 году Николаус Отто и Ойген Ланге основали собственную фирму — N. A. Otto & Cie. Все началось маленького производственного цеха, где компаньоны собственноручно собирали первые двигатели. Позднее в компанию пришли такие небезызвестные для автомобильной индустрии люди как Вильгельм Майбах, Этторе Бугатти и Готлиб Даймлер. Последний с 1872 года занимал должность технического директора. В том же году компания меняет название на Gasmotoren-Fabrik Deutz AG.

В 1875 году случилось знаковое событие, которое навсегда перевернуло индустрию. Николаус Отто создал первый успешно работающий четырехтактный ДВС. В отличие от мотора Ленуара, новый двигатель работал намного эффективнее. Уже на первых порах его термический КПД превысил 15%. Кроме того он получился мощнее и экономичнее. Фактически новый мотор Отто послужил началом конца паровых машин.

Интересно посмотреть на характеристики этого двигателя. Одноцилиндровый мотор объемом в 6,1-литра развивал 3 л.с. при 180 об/мин. К примеру 18-литровый агрегат Ленуара развивал всего 2 л.с. Кроме того двигатель Отто был почти в 5 раз экономичнее. В результате новый, более эффективный мотор быстро вытеснил двигатель Ленуара с рынка.

Первый поршневой бензиновый двигатель

Мотоцикл Daimler Reitwagen, эскиз из патента 1885 годаМежду тем, Николаус Отто видел свой мотор только в качестве стационарного. Но его соратник Готлиб Даймлер, активно агитировал шефа применить ДВС на транспорте. Отто был против, поэтому в 1880 году прихватив с собой Майбаха, Даймлер покинул Deutz AG.

Отто был против, поэтому в 1880 году прихватив с собой Майбаха, Даймлер покинул Deutz AG.

Два инженера сосредоточились на единственной задаче — создать легкий, достаточно мощный поршневой двигатель, пригодный для установки на колесное шасси. Проблема состояла в том, что двигатель конструкции Отто работал на газе и требовал газогенератор. Даймлер и Майбах решили разработать мотор на жидкостном топливе, дабы избавиться от массивного преобразователя. Дело это было не простое, так как на тот момент еще не существовало способа создать оптимальную топливно-воздушную смесь на которой бы двигатель работал устойчиво. Решением проблемы стал испарительный карбюратор разработанный Майбахом в 1885 году. Карбюратор позволил построить бензиновый ДВС(Standuhr) объемом 100 см3 и мощностью 1 л.с., который работал достаточно устойчиво и стабильно. В том же году, немного уменьшенный Standuhr мощностью в 0,5 л.с. разместили на деревянном велосипеде получив тем самым первый в мире мотоцикл. А спустя год и автомобиль.

С тех пор поршневой двигатель внутреннего сгорания прошел долгий путь. Однако его четырехтактный принцип работы остался неизменен. Сегодня в мире насчитывается более 1,2 млрд. автомобилей и большинство из них оснащены ДВС.

Поршневой двигатель — Reciprocating engine

В двигателе используется один или несколько поршневых поршней.

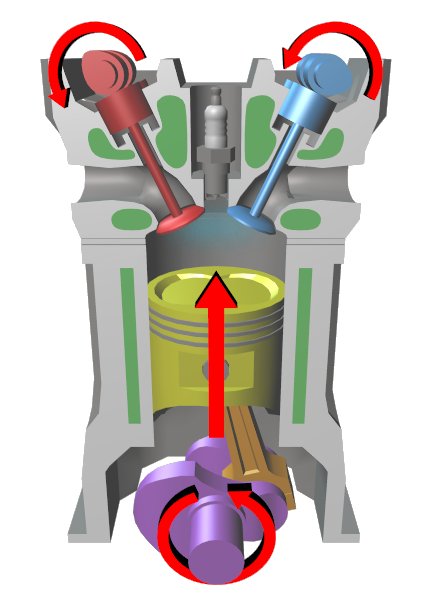

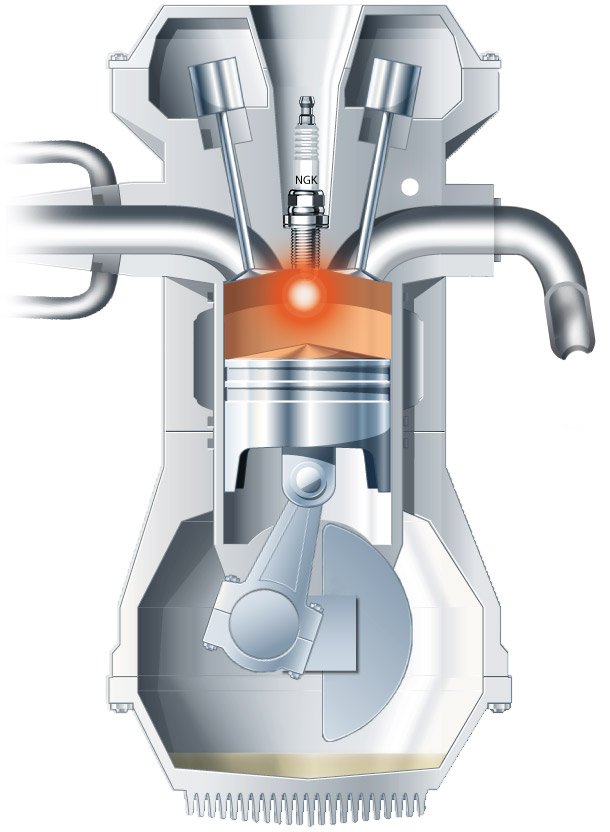

Поршневой двигатель внутреннего сгоранияКомпоненты типичного четырехтактного поршневого двигателя внутреннего сгорания.Поршневой двигатель , также часто известный как поршневой двигатель , обычно представляет собой тепловой двигатель (хотя есть также пневматические и гидравлические поршневые двигатели) , которые использует один или несколько возвратно — поступательное движение поршней для преобразования давления в вращательное движение . В этой статье описаны общие черты всех типов. Основными типами являются: двигатель внутреннего сгорания , широко используемый в автомобилях; паровой двигатель , опора промышленной революции ; и нишевое применение двигателя Стирлинга . Двигатели внутреннего сгорания далее классифицируются по двум направлениям: либо двигатель с искровым зажиганием (SI) , где свеча зажигания инициирует сгорание; или двигатель с воспламенением от сжатия (CI) , где воздух внутри цилиндра сжимается, таким образом нагревая его , так что нагретый воздух воспламеняет топливо, которое впрыскивается тогда или раньше .

Двигатели внутреннего сгорания далее классифицируются по двум направлениям: либо двигатель с искровым зажиганием (SI) , где свеча зажигания инициирует сгорание; или двигатель с воспламенением от сжатия (CI) , где воздух внутри цилиндра сжимается, таким образом нагревая его , так что нагретый воздух воспламеняет топливо, которое впрыскивается тогда или раньше .

Общие черты всех типов

Изображение поршневого двигателя с трассировкой лучейМожет быть один или несколько поршней. Каждый поршень находится внутри цилиндра , в который газ вводится либо уже под давлением (например, паровой двигатель ), либо нагревается внутри цилиндра либо за счет воспламенения топливно-воздушной смеси ( двигатель внутреннего сгорания ), либо за счет контакта с горячим теплообменником. в цилиндре ( двигатель Стирлинга ). Горячие газы расширяются, толкая поршень ко дну цилиндра. Это положение также известно как нижняя мертвая точка (НМТ), или когда поршень образует наибольший объем в цилиндре. Поршень возвращается в цилиндре сверху ( верхняя мертвая точка ) (ВМТ) с помощью маховика , мощность от других поршней , подключенных к одной и той же оси или (в двойном действии цилиндра ) с помощью того же процесса , действующим на другой стороне поршня . Именно здесь поршень образует наименьший объем цилиндра. В большинстве типов расширенные или « отработанные » газы удаляются из цилиндра этим ходом . Исключение составляет двигатель Стирлинга , который многократно нагревает и охлаждает одно и то же количество газа в закрытом состоянии. Ход — это просто расстояние между ВМТ и НМТ, или наибольшее расстояние, которое поршень может пройти в одном направлении.

Поршень возвращается в цилиндре сверху ( верхняя мертвая точка ) (ВМТ) с помощью маховика , мощность от других поршней , подключенных к одной и той же оси или (в двойном действии цилиндра ) с помощью того же процесса , действующим на другой стороне поршня . Именно здесь поршень образует наименьший объем цилиндра. В большинстве типов расширенные или « отработанные » газы удаляются из цилиндра этим ходом . Исключение составляет двигатель Стирлинга , который многократно нагревает и охлаждает одно и то же количество газа в закрытом состоянии. Ход — это просто расстояние между ВМТ и НМТ, или наибольшее расстояние, которое поршень может пройти в одном направлении.

В некоторых конструкциях поршень может приводиться в действие в обоих направлениях в цилиндре, и в этом случае говорят, что он имеет двойное действие .

Паровой поршневой двигательПомеченная схематическая диаграмма типичного одноцилиндрового парового двигателя двойного действия простого расширения высокого давления.

- Поршень

- Шток поршня

- Подшипник крейцкопфа

- Шатун

- Кривошип

- Эксцентриковое движение клапана

- Маховик

- Скользящий клапан

- Центробежный регулятор

В большинстве типов линейное движение поршня преобразуется во вращательное движение через шатун и коленчатый вал , наклонную шайбу или другой подходящий механизм. Маховик часто используются , чтобы обеспечить плавное вращение или для хранения энергии , чтобы нести двигатель через незапитанную часть цикла. Как правило, чем больше цилиндров имеет поршневой двигатель, тем без вибрации (плавность) он может работать. Мощность поршневого двигателя пропорциональна объему комбинированного рабочего объема поршней.

Между скользящим поршнем и стенками цилиндра должно быть сделано уплотнение, чтобы газ под высоким давлением над поршнем не просачивался мимо него и не снижал эффективность двигателя. Это уплотнение обычно обеспечивается одним или несколькими поршневыми кольцами .

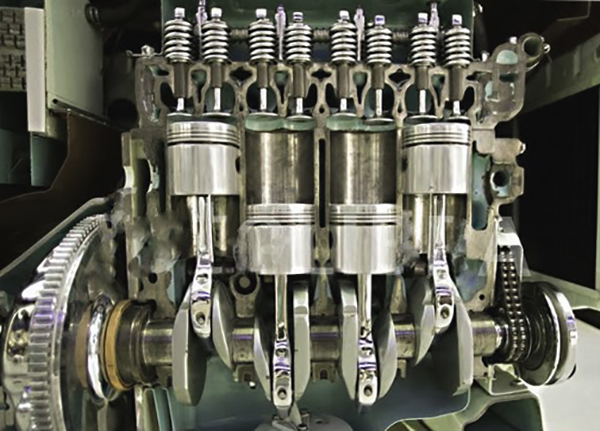

Обычно такие двигатели классифицируют по количеству и расположению цилиндров, а также по общему объему вытеснения газа поршнями, движущимися в цилиндрах, обычно измеряется в кубических сантиметрах (см3 или куб.см), литрах (л) или (л) (США: литр). Например, для двигателей внутреннего сгорания одно- и двухцилиндровые конструкции распространены в небольших транспортных средствах, таких как мотоциклы , в то время как автомобили обычно имеют от четырех до восьми, а локомотивы , а корабли могут иметь дюжину цилиндров или больше. Объем цилиндров может варьироваться от 10 см³ и менее в модельных двигателях до тысяч литров в двигателях судов.

Степень сжатия влияет на производительность в большинстве типов поршневых двигателей. Это соотношение между объемом цилиндра, когда поршень находится в нижней части своего хода, и объемом, когда поршень находится в верхней части своего хода.

Это соотношение между объемом цилиндра, когда поршень находится в нижней части своего хода, и объемом, когда поршень находится в верхней части своего хода.

Отношение диаметра цилиндра к ходу поршня — это отношение диаметра поршня, или «отверстия», к длине хода внутри цилиндра, или «ходу». Если это около 1, двигатель называется «квадратным», если он больше 1, т. Е. Диаметр диаметра больше, чем ход поршня, это «квадратный». Если он меньше 1, т. Е. Ход больше диаметра отверстия, это «под квадрат».

Цилиндры могут быть выровнены в линию , V-образную конфигурацию , горизонтально друг напротив друга или радиально вокруг коленчатого вала. В двигателях с оппозитными поршнями два поршня работают на противоположных концах одного и того же цилиндра, и это было расширено до треугольных механизмов, таких как Napier Deltic . В некоторых конструкциях цилиндры приводятся в движение вокруг вала, например, роторный двигатель .

Поршневой двигатель Стирлинга Ромбический привод — Бета-конструкция двигателя Стирлинга, показывающая второй поршень буйка (зеленый) внутри цилиндра, который направляет рабочий газ между горячим и холодным концом, но сам не производит энергии.

- Стенка горячего цилиндра

- Стенка холодного цилиндра

- Поршень буйка

- Силовой поршень

- Маховики

В паровых двигателях и двигателях внутреннего сгорания клапаны необходимы для обеспечения входа и выхода газов в правильные моменты цикла поршня. Они приводятся в действие кулачками, эксцентриками или кривошипами, приводимыми в движение валом двигателя. В ранних конструкциях использовался золотниковый клапан D, но его в значительной степени вытеснили поршневые или тарельчатые клапаны . В паровых двигателях точка поршневого цикла, в которой закрывается впускной паровой клапан, называется отсечкой, и ею часто можно управлять, чтобы регулировать крутящий момент, создаваемый двигателем, и повышать эффективность. В некоторых паровых машинах действие клапанов можно заменить колеблющимся цилиндром .

Двигатели внутреннего сгорания работают через последовательность тактов, которые впускают и удаляют газы в цилиндр и из него. Эти операции повторяются циклически, и двигатель называется 2-тактным , 4-тактным или 6-тактным в зависимости от количества тактов, необходимых для завершения цикла.

Эти операции повторяются циклически, и двигатель называется 2-тактным , 4-тактным или 6-тактным в зависимости от количества тактов, необходимых для завершения цикла.

В некоторых паровых двигателях цилиндры могут иметь различный размер, при этом цилиндр с наименьшим внутренним диаметром работает с паром самого высокого давления. Затем он последовательно подается через один или несколько цилиндров с увеличивающимся диаметром цилиндра для извлечения энергии из пара при все более низком давлении. Эти двигатели называются составными двигателями .

Помимо мощности, которую может производить двигатель, среднее эффективное давление (MEP) также можно использовать для сравнения выходной мощности и производительности поршневых двигателей того же размера. Среднее эффективное давление — это фиктивное давление, которое будет производить такое же количество чистой работы, которое было произведено во время цикла рабочего хода. Об этом свидетельствуют:

- W net = MEP × Площадь поршня × Ход = MEP × Рабочий объем

и поэтому:

- MEP = Вт нетто / Рабочий объем

Какой бы двигатель с большим значением MEP не производил больше чистой работы за цикл и работал более эффективно.

История

Ранним известным примером преобразования вращательного движения в возвратно-поступательное движение является кривошипно-шатунный механизм. Первые кривошипы с ручным приводом появились в Китае во времена династии Хань (202 г. до н.э. — 220 г. н.э.). Китайцы использовали кривошипно-шатунную тягу для работы квернов еще во времена династии Западная Хань (202 г. до н.э. — 9 г. н.э.). В конце концов, кривошипно-шатуны были использованы для взаимного преобразования вращательного и возвратно-поступательного движения для других приложений, таких как просеивание муки, намоточные машины, прялки с педалями и сильфоны печи, приводимые в движение лошадьми или водяными колесами. Несколько лесопильные в римской Азии и Византийской Сирии в течение 3-го века нашей эры 6 — был чудак и шатун механизм , который преобразуется вращательным движением водяного колеса в прямолинейное движение пильного полотна. В 1206 году арабский инженер Аль-Джазари изобрел коленчатый вал .

Поршневой двигатель был разработан в Европе в 18 веке, сначала как атмосферный двигатель, а затем как паровой . Они были затем двигателем Стирлинга и двигателем внутреннего сгорания , в 19 — м веке. Сегодня наиболее распространенной формой поршневого двигателя является двигатель внутреннего сгорания, работающий на сгорании бензина , дизельного топлива , сжиженного нефтяного газа (LPG) или сжатого природного газа (CNG) и используемый для питания автомобилей и силовых установок .

Они были затем двигателем Стирлинга и двигателем внутреннего сгорания , в 19 — м веке. Сегодня наиболее распространенной формой поршневого двигателя является двигатель внутреннего сгорания, работающий на сгорании бензина , дизельного топлива , сжиженного нефтяного газа (LPG) или сжатого природного газа (CNG) и используемый для питания автомобилей и силовых установок .

Одним из примечательных поршневых двигателей времен Второй мировой войны был 28-цилиндровый радиальный двигатель Pratt & Whitney R-4360 Wasp Major мощностью 3500 л.с. (2600 кВт) . На нем устанавливалось последнее поколение больших самолетов с поршневыми двигателями, до того как с 1944 года на смену им пришли реактивные двигатели и турбовинтовые самолеты. Он имел общий объем двигателя 71,5 л (4360 куб. Дюймов) и высокое соотношение мощности к массе.

Самый крупный поршневой двигатель, производимый в настоящее время, но не самый большой из когда-либо построенных, — это двухтактный дизельный двигатель с турбонаддувом RTA96-C с турбонаддувом 2006 года выпуска, построенный Wärtsilä . Он используется для питания крупнейших современных контейнеровозов, таких как Emma Mærsk . Его высота составляет пять этажей (13,5 м или 44 фута), длина 27 м (89 футов), а его масса составляет более 2300 метрических тонн (2500 коротких тонн) в самой большой версии с 14 цилиндрами и мощностью более 84,42 МВт (114800 л.с.). Каждый цилиндр имеет объем 1820 л (64 куб. Футов), что составляет 25 480 л (900 куб. Футов) для самых больших версий.

Он используется для питания крупнейших современных контейнеровозов, таких как Emma Mærsk . Его высота составляет пять этажей (13,5 м или 44 фута), длина 27 м (89 футов), а его масса составляет более 2300 метрических тонн (2500 коротких тонн) в самой большой версии с 14 цилиндрами и мощностью более 84,42 МВт (114800 л.с.). Каждый цилиндр имеет объем 1820 л (64 куб. Футов), что составляет 25 480 л (900 куб. Футов) для самых больших версий.

Мощность двигателя

Для поршневых двигателей мощность двигателя — это рабочий объем двигателя , другими словами, объем, охватываемый всеми поршнями двигателя за одно движение. Обычно он измеряется в литрах (л) или кубических дюймах (cid, cu in или in³) для более крупных двигателей и в кубических сантиметрах (сокращенно cc) для двигателей меньшего размера. При прочих равных, двигатели с большей мощностью являются более мощными, и соответственно увеличивается расход топлива (хотя это верно не для каждого поршневого двигателя), хотя на мощность и расход топлива влияют многие факторы, помимо рабочего объема двигателя.

Сила

Поршневые двигатели могут быть охарактеризованы их удельной мощностью , которая обычно выражается в киловаттах на литр рабочего объема двигателя (в США также лошадиные силы на кубический дюйм). Результат дает приблизительное значение максимальной выходной мощности двигателя. Это не следует путать с топливной экономичностью , поскольку для высокой эффективности часто требуется обедненное соотношение топлива и воздуха и, следовательно, более низкая удельная мощность. Двигатель современного высокопроизводительного автомобиля вырабатывает более 75 кВт / л (1,65 л.с. / дюйм 3 ).

Другие современные типы без внутреннего сгорания

Поршневые двигатели, приводимые в действие сжатым воздухом, паром или другими горячими газами, все еще используются в некоторых приложениях, например, для привода многих современных торпед или в качестве экологически чистой движущей силы. В большинстве систем с паровым приводом используются паровые турбины , которые более эффективны, чем поршневые двигатели.

В автомобилях FlowAIR французской разработки используется сжатый воздух, хранящийся в цилиндре, для приведения в действие поршневого двигателя городского транспортного средства, не загрязняющего окружающую среду.

Торпеды могут использовать рабочий газ, произведенный перекисью с высоким содержанием перекиси водорода или топливом Отто II , который создает давление без сгорания. Например, торпеда Mark 46 весом 230 кг (510 фунтов) может проехать 11 км (6,8 мили) под водой со скоростью 74 км / ч (46 миль в час), заправленная топливом Отто без окислителя .

Возвратно-поступательный квантовый тепловой двигатель

Квантовые тепловые двигатели — это устройства, которые вырабатывают энергию из тепла, которое течет из горячего резервуара в холодный. Механизм работы двигателя можно описать законами квантовой механики . Квантовые холодильники — это устройства, которые потребляют электроэнергию с целью перекачки тепла из холодного резервуара в горячий.

В возвратно-поступательном квантовом тепловом двигателе рабочим телом является квантовая система, такая как спиновые системы или гармонический осциллятор. Цикл Карно и циклом Отто являются те , наиболее изученными. Квантовые версии подчиняются законам термодинамики . Кроме того, эти модели могут подтвердить предположения

необратимой термодинамики . Теоретическое исследование показало, что возможно и практично построить поршневой двигатель, состоящий из одного колеблющегося атома. Это область будущих исследований, которая может найти применение в нанотехнологиях .

Цикл Карно и циклом Отто являются те , наиболее изученными. Квантовые версии подчиняются законам термодинамики . Кроме того, эти модели могут подтвердить предположения

необратимой термодинамики . Теоретическое исследование показало, что возможно и практично построить поршневой двигатель, состоящий из одного колеблющегося атома. Это область будущих исследований, которая может найти применение в нанотехнологиях .

Разные двигатели

Существует большое количество необычных разновидностей поршневых двигателей, которые обладают различными заявленными преимуществами, многие из которых практически не используются, если вообще используются:

Смотрите также

Примечания

внешние ссылки

В нижнеклапанном двигателе (в США известном как L-head или Flathead) клапаны расположены в блоке, по бокам цилиндров в один ряд, тарелками вверх. Распредвал тоже находится в блоке под клапанами, на одном уровне с коленчатым валом. Такая конструкция наиболее простая в изготовлении и обслуживании; двигатель достаточно надёжный, работает тихо и имеет легко съёмную головку блока. В то же время нижнеклапанный мотор из-за длинных подходов для топливной смеси и сложной формы камеры сгорания является низкооборотным и не может иметь высокой степени сжатия (следовательно, бывает только бензиновым). Это существенно снижает его мощность и экономичность в сравнении с верхнеклапанными силовыми агрегатами. Нижнеклапанные ДВС устанавливались на большинство довоенных автомобилей (кроме спортивных), а в 50-е гг. полностью исчезли в связи с появлением топлива с высоким октановым числом. В то же время нижнеклапанный мотор из-за длинных подходов для топливной смеси и сложной формы камеры сгорания является низкооборотным и не может иметь высокой степени сжатия (следовательно, бывает только бензиновым). Это существенно снижает его мощность и экономичность в сравнении с верхнеклапанными силовыми агрегатами. Нижнеклапанные ДВС устанавливались на большинство довоенных автомобилей (кроме спортивных), а в 50-е гг. полностью исчезли в связи с появлением топлива с высоким октановым числом.

Разновидностью нижнеклапанного типа ГРМ является схема T-head, когда впускные клапаны расположены с одной стороны блока цилиндров, а выпускные — с другой, при этом распределительных вала два. Также существовали двигатели со смешанным расположением клапанов (F-head), с верхними впускными, боковыми выпускными клапанами и одним распредвалом в блоке. |

В верхнеклапанном двигателе типа OHV клапаны находятся в головке блока цилиндров, а распредвал — в самом блоке; привод клапанов осуществляется штангами-толкателями и коромыслами. Как правило, эта схема применяется только с двумя клапанами на цилиндр. В рядных двигателях распредвал установлен сбоку, в V-образных — в зазоре между блоками цилиндров. Преимущества такого ГРМ — в простоте конструкции, долговечности и компактных размерах, недостатки — в низких оборотах, крутящем моменте и мощности двигателя. Традиционно моторы OHV были распространены в США, где недостаток удельной мощности обычно компенсировался большим рабочим объёмом двигателя. В наше время механизм OHV уже практически не используется на легковых автомобилях. Как правило, эта схема применяется только с двумя клапанами на цилиндр. В рядных двигателях распредвал установлен сбоку, в V-образных — в зазоре между блоками цилиндров. Преимущества такого ГРМ — в простоте конструкции, долговечности и компактных размерах, недостатки — в низких оборотах, крутящем моменте и мощности двигателя. Традиционно моторы OHV были распространены в США, где недостаток удельной мощности обычно компенсировался большим рабочим объёмом двигателя. В наше время механизм OHV уже практически не используется на легковых автомобилях. |

В двигателях типа OHC (Overhead Camshaft) клапаны и распределительный вал расположены в головке блока цилиндров. В качестве привода клапанов используются цилиндрические толкатели, рычаги (рокеры) или коромысла. Из-за удалённости распредвала от коленчатого вала его привод (ременной или цепной) имеет ограниченный ресурс. Схема SOHC предполагает один верхний распределительный вал, который управляет как впускными, так и выпускными клапанами. Применяется на моторах с двумя клапанами на цилиндр. Если двигатель имеет V-образную или оппозитную конфигурацию, он комплектуется двумя распредвалами (по одному на каждый блок). | Разновидность верхнеклапанной системы OHC с двумя распределительными валами в головке блока цилиндров. Самая сложная и высокотехнологичная схема, обеспечивающая максимальную производительность. Существует несколько вариантов двигателей DOHC: с двумя клапанами на цилиндр, когда один распредвал действует на впускные клапаны, второй — на выпускные; или с тремя, четырьмя, пятью или шестью клапанами на цилиндр, когда каждый распредвал приводит в движение свой ряд клапанов. В V-образных и оппозитных двигателях система DOHC означает наличие четырёх распредвалов (по два на каждый блок), в W-образных — шести или восьми распредвалов. Сегодня большинство легковых автомобилей оснащаются двигателями DOHC с четырьмя клапанами на цилиндр. |

Общее уcтройство и характерные параметры поршневых двигателей

Поршневые двигатели внутреннего сгорания представляют собой комплекс механизмов и систем, обеспечивающий преобразование в механическую работу части тепловой энергии, выделяющейся при сгорании топлива непосредственно в цилиндрах.

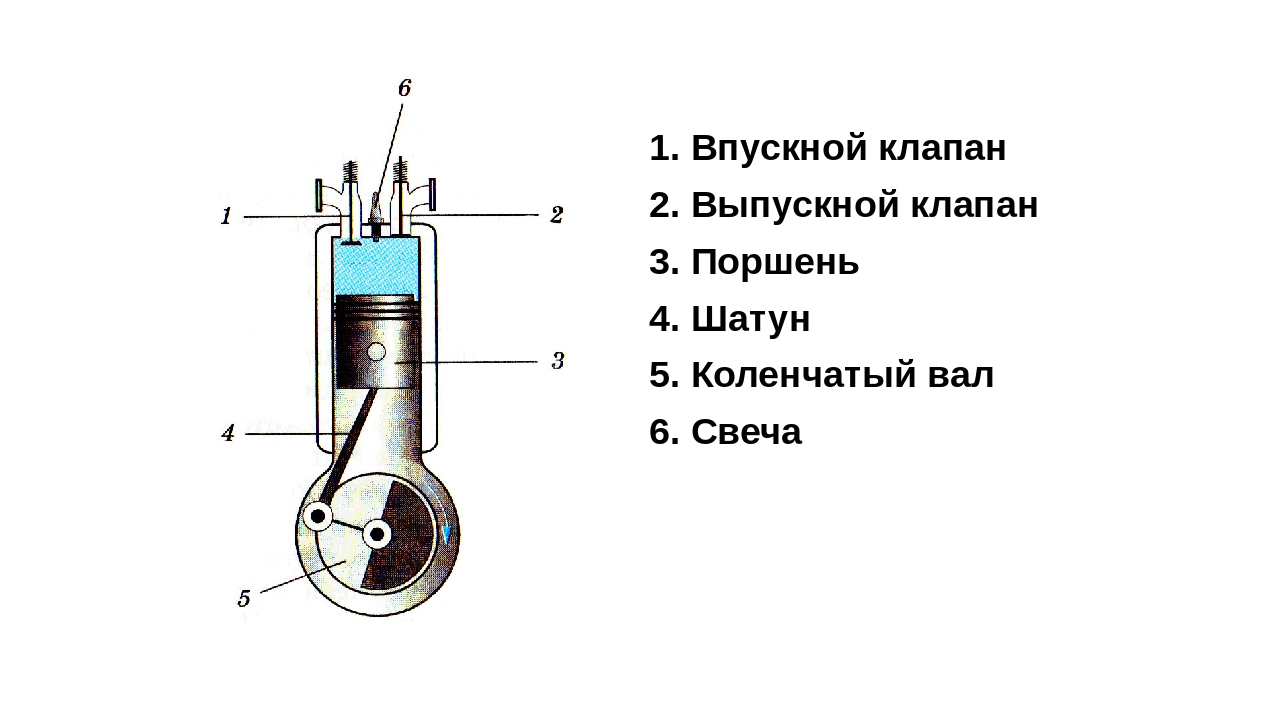

Рис. Схема устройства типичного поршневого двигателя внутреннего сгорания:

а) продольный вид; б) поперечный вид

Схема типичного поршневого двигателя внутреннего сгорания показана на рисунке. В зависимости от назначения и класса таких двигателей их конструкции имеют различную сложность, но все они состоят из следующих основных деталей: цилиндра 5, крышки цилиндра 1, поршня 4 , шатуна 14, вала 8, маховика 7 и картера 6.

Цилиндр, его крышка, картер и различные вспомогательные корпусные и прочие неподвижные элементы конструкции двигателя прочно скрепляются между собой с помощью резьбовых соединений, а некоторые из них, как картер и цилиндры, в автомобильных двигателях часто отливаются совместно.

Цилиндр 5 с помощью фланца крепится к верхней половине картера 6 и закрывается крышкой 1, называемой головкой цилиндра.

Картер служит основанием для цилиндров, в нем также размещается вал 8 двигателя. Картер автомобильных двигателей изготовляется литым, чаще всего разъемным, состоящим из двух половин, стенки его усиливаются ребрами жесткости. Нижней, не несущей его частью является литой или штампованный поддон 9.

В цилиндр 5 вставлен поршень 4, имеющий форму стакана, с повернутым в сторону головки цилиндра днищем. При движении поршня стенки цилиндра служат для него направляющими. Уплотняется цилиндр поршневыми кольцами 2. В полости цилиндра, заключенной между днищем поршня и крышкой 7, происходят все основные и вспомогательные процессы, связанные с окислением (сжиганием) топлива и преобразованием части выделяющегося при этом тепла в механическую работу.

Перемещение поршня в цилиндре передается на вал 8 с помощью связующего их звена — шатуна 14, имеющего форму профильного стержня с двумя головками. Одна головка, соединяющая его стержень с шейкой 11 колена или кривошипа вала 8, называется большой, или нижней, головкой. Другая головка, через отверстие которой проходит поршневой палец 3, обеспечивающий необходимое шарнирное соединение шатуна с поршнем, называется малой или верхней головкой.

Длина шатуна определяется величиной l, равной расстоянию между осями его верхней и нижней головок. Для каждого цилиндра или группы их на валу 8 имеется отдельное колено, образованное цапфой 11 кривошипа, щеками 10 и опорными шейками 13, поэтому вал двигателя называют коленчатым.

Размер кривошипа (колена) определяется радиусом r, равным расстоянию между осью вращения коленчатого вала и осью цапфы кривошипа.

В двигателях с разъемным картером коленчатый вал вращается в опорных подшипниках 12, расположенных в верхней части картера 6. Эти подшипники и соответствующие им опорные шейки 13 коленчатого вала называют коренными. Цапфу 11 кривошипа, шарнирно связывающую вал 8 с нижней головкой шатуна 14, в двигателях автомобильного типа называют шатунной шейкой.

В судовых и стационарных двигателях цапфу кривошипа называют иногда мотылевой; коренные шейки 13 — рамовыми, а часть корпуса (остова), несущую коренные опоры, — рамой.

На коленчатом валу 8 крепится маховик 7, выполненный в виде литого диска с массивным ободом. Энергия маховика, накапливаемая им при вращении, расходуется на вспомогательные процессы в цилиндре двигателя. В одноцилиндровых двигателях кинетическая энергия маховика обеспечивает вывод кривошипно-шатунного механизма из мертвых (крайних) его положений.

Безразмерной характеристикой кривошипно-шатунного механизма считают отношение радиуса r кривошипа к длине l шатуна. В поршневых двигателях внутреннего сгорания это отношение определяется из условий незадевания шатуна за стенку цилиндра и поршня о коренные подшипники при внешнем крайнем его положении.

В двигателе с кривошипно-шатунным механизмом возвратнопоступательное движение поршня вдоль оси цилиндра вызывает вращательное движение коленчатого вала около своей продольной оси, расположенной перпендикулярно коси цилиндра. И, наоборот, вращение коленчатого вала вызывает соответствующее перемещение поршня в цилиндре.

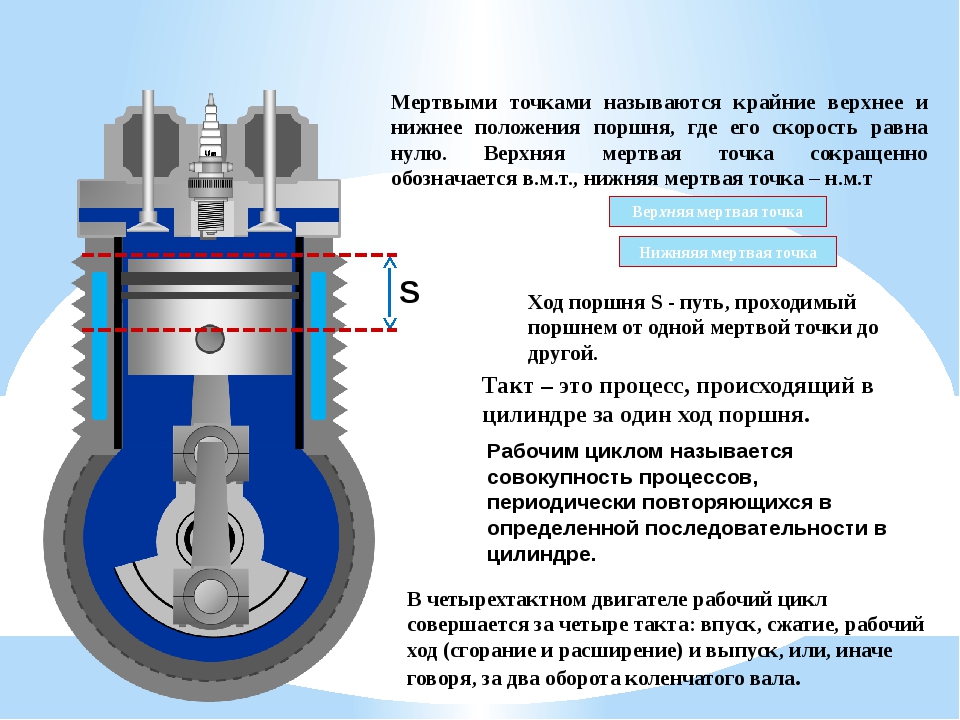

Для двигателя, схематично изображенного на рисунке, наибольшее перемещение поршня или его ход равен удвоенному радиусу кривошипа:

S = 2r

Следовательно, ход поршня — это расстояние между двумя крайними его положениями в цилиндре, занимаемыми им последовательно при каждом полуобороте вала двигателя (через каждые 180° поворота). Положение поршня, при котором он максимально удален от оси коленчатого вала, условно называется внутренней или верхней мертвой точкой (сокращенно в.м.т.), а положение, при котором поршень находится на минимальном расстоянии от оси вала, называется наружной или нижней мертвой точкой (н.м.т.).

Необходимо отметить, что мертвые точки присущи механизму и соответствуют таким двум положениям кривошипа (или колена), при которых шатун и кривошип вытянуты в одну линию, как это имеет место в рассматриваемом соосном механизме (ось цилиндра в котором пересекается с осью коленчатого вала). В общем случае мертвыми точками называют такие положения, при которых поршень меняет направление своего движения, и скорость его перемещения становится равной нулю.

Ход поршня S и диаметр цилиндра D относятся к главным оценочным параметрам двигателя, определяющим основные его размеры. В поршневых двигателях отношение хода поршня к диаметру цилиндра S/D изменяется примерно в пределах от 0,7 до 2,2. Если двигатель имеет S/D < 1,0, то его называют короткоходным. Современные автомобильные двигатели в основном, строятся короткоходными.

Объем, описываемый поршнем при его перемещении от в.м.т. до н.м.т., называется рабочим объемом цилиндра и обозначается Vh. Сумма рабочих объемов всех цилиндров в многоцилиндровых двигателях называется рабочим объемом, или литражом, двигателя так как рабочий объем чаще всего выражается в литрах.

Объем, образующийся в надпоршневой полости при положении поршня в в.м.т., называется объемом камеры сжатия или объемом камеры сгорания и обозначается Vr. Камеры сгорания двигателей часто имеют сложную геометрическую форму, поэтому действительный объем их определяют экспериментально.

Сумма рабочего объема цилиндра и объема его камеры сжатия называется полным объемом цилиндра. Полный объем цилиндра:

Va = Vh+Vc,

т. е. это объем, образующийся в надпоршневой полости цилиндра, когда поршень находится в н.м.т.

Степень сжатия — отношение полного объема цилиндра к объему камеры сжатия.

Эта величина показывает, во сколько раз уменьшается объем рабочего тела, находящегося в цилиндре при перемещении поршня от одного крайнего его положения к другому, т. е. из нижней мертвой точки в верхнюю мертвую точку. В зависимости от типа и назначения поршневых двигателей степень сжатия для них выбирают в пределах 5—22. Автомобильные двигатели строятся со степенями сжатия 7—9 и выше, если это не ограничивается свойствами топлива или другими факторами, оказывающими неблагоприятное влияние на работу данного типа двигателя. Принятая степень сжатия как оценочный параметр предопределяет экономичность и мощность данного двигателя.

принцип работы и недостатки — «ИнфоСорт»

Содержание статьи:Поршневой двигатель внутреннего сгорания в наше время является самым популярным, его устанавливают на большую часть автомобилей. Мы рассмотрим принцип работы ДВС и его недостатки.

ДВС появился в начале XX века и он пришел на смену паровым двигателям, а в наше время остается одним из самых эффективных двигателей, но это будет длиться до того, пока на смену ДВС массово не придут электродвигатели. Уже сейчас некоторые модели появляются сразу с обоими типами двигателей : ДВС и электродвигатель, такие системы называют гибридами. Но а пока ДВС не остались позади рассмотрим принципы его работы и существующие недостатки.

Определение, особенности ДВС

В процессе развития науки и техники конструкция ДВС постоянно совершенствовались. Двигатели сумели доказать свою эффективность. Так появились поршневые двигатели внутреннего сгорания и как подвид – карбюраторные и инжекторные моторы. Можно выделить дизельные двигатели, роторно-поршневые и газотурбинные агрегаты.

Бензиновые ДВС

Традиционный поршневой мотор оснащен внутренней камерой сгорания. Это цилиндр внутри блока двигателя. При горении топлива выделяется энергия, которая затем превращается в механическое движение коленчатого вала. За счет поступательного движения поршней, которые воздействуют на систему из шатунов и коленчатого вала, получается вращение маховика. Можно подробней ознакомиться с конструкцией в соответствующем ГОСТ двигателя внутреннего сгорания поршневого.

Карбюраторный двигатель внутреннего сгорания отличается тем, что рабочая смесь топлива и воздуха готовится в специальном устройстве – карбюраторе. Смесь впрыскивается в цилиндры за счет разряжения. Далее она воспламеняется благодаря свече зажигания.

Инжекторный ДВС имеет более современную конструкцию. Здесь вместо традиционного механического устройства в системе питания имеются электронные форсунки. Они отвечают за впрыск точных порций горючего непосредственно в цилиндры двигателя.

Дизельные ДВС

Дизельный поршневой двигатель внутреннего сгорания имеет определенные конструктивные и принципиальные отличия от бензиновых ДВС.

Если в бензиновом агрегате для воспламенения используется искра от свечи, то в дизельных работает другой принцип и свечей кроме накала здесь нет. Дизельное топливо попадает в цилиндры через форсунки, смешивается с воздухом, а затем вся эта смесь сжимается, вследствие чего нагревается до температуры горения.

Роторно-поршневые

Роторно-поршневой двигатель существенно отличается от традиционных ДВС. Газы воздействуют на специальные детали и элементы. Так, под воздействием газов подвижный ротор движется в специальной камере в форме восьмерки. Камера выполняет функции поршней, ГРМ и коленвала. Камера имеет форму «восьмерки».

Комбинированные агрегаты

В газотурбинных двигателях внутреннего сгорания тепловая энергия превращается в механическую за счет вращения специального ротора со специальными лопатками. Этот ротор приводит в действие вал турбины.

Специальные поршневые и комбинированные двигатели внутреннего сгорания (а это газотурбинные моторы и роторные) можно смело заносить в красную книгу. Сегодня роторно-поршневой мотор изготавливает лишь японская Mazda. Crysler однажды выпустил опытную серию газотурбинных ДВС, однако это было в 60-х и больше к данному вопросу никто из автопроизводителей не возвращался по сегодняшний день.

В Советском Союзе газотурбинные ДВС устанавливали на танки и десантные корабли, однако и там в дальнейшем решено было отказаться от агрегатов данной конструкции.

Устройство ДВС

Двигатель представляет единый механизм. Он состоит из блока цилиндров, деталей кривошипно-шатунного механизма, механизма ГРМ, системы впрыска и выпуска.

Внутри блока цилиндров расположена камера сгорания, где непосредственно воспламеняется топливно-воздушная смесь, а продукты сгорания приводят в действие поршни. Посредством кривошипно-шатунного механизма энергия сгорания топлива передается на коленчатый вал. Механизм ГРМ необходим для обеспечения своевременного открытия и закрытия впускных и выпускных клапанов.

Принцип действия

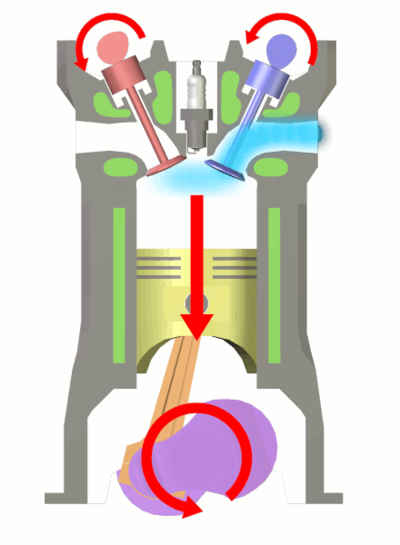

При запуске двигателя в цилиндры через впускной клапан впрыскивается смесь топлива и воздуха и поджигается от искры на свече зажигания, сгенерированной системой зажигания. При горении образуются газы. Когда происходит тепловое расширение, вследствие избыточного давления поршень начинает двигаться, вращая тем самым коленчатый вал.

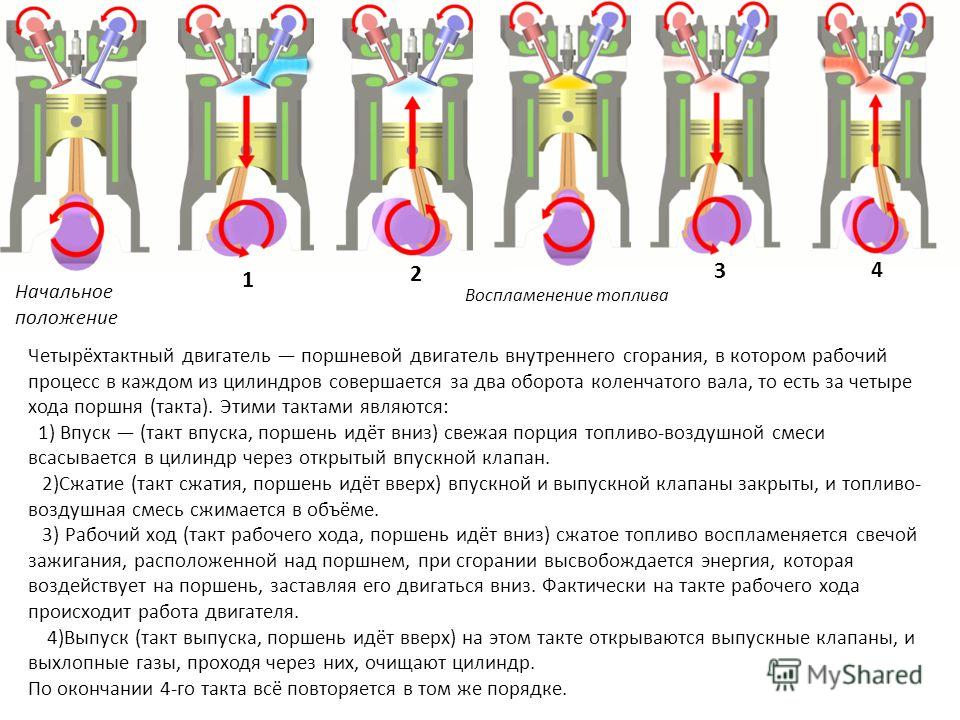

Работа поршневых двигателей циклична. В цикле поршневого двигателя внутреннего сгорания может быть от двух до четырех тактов. Циклы в процессе работы мотора повторяются несколько сотен раз за одну минуту. Так коленчатый вал может непрерывно вращаться.

Двухтактный ДВС

Когда мотор запускается, то поршень приводится в движения за счет поворота коленчатого вала. Когда поршень достигнет положения нижней мертвой точки и начнет двигаться вверх, в цилиндр будет подана топливно-воздушная смесь.

При движении вверх поршень начнет сжимать смесь. Когда поршень достигнет верхнего положения, будет сгенерирована искра. Топливно-воздушная смесь воспламенится. Расширяясь, газы будут толкать поршень вниз.

В этот момент откроется выпускной клапан, через который продукты сгорания смогут выйти из камеры. Далее снова дойдя до нижней мертвой точки, поршень начнет свой путь в ВМТ. Все эти процессы проходят за один оборот коленчатого вала.

Когда поршень начнет новое движение, откроется впускной клапан и новая порция топливно-воздушной смеси заместит собой отработанные газы. Весь процесс начнется заново. Двухтактный поршневой двигатель внутреннего сгорания совершает меньшее число движений в отличии от четырехтактного. Снижены потери на трение, но выделяется больше тепла.

Механизм газораспределения заменяется поршнем. В процессе движения поршня открываются и закрываются впускные и выпускные отверстия в блоке цилиндров. По сравнению с четырехтактным силовым агрегатом, газообмен в двухтактном моторе – это главный недостаток. В момент выхода отработанных газов теряется эффективность и мощность.

Несмотря на этот недостаток поршневых двигателей внутреннего сгорания двухтактных, они применяются в мопедах, скутерах, в качестве лодочных моторов, в бензопилах.

Четырехтактный двигатель внутреннего сгорания

Четырехтактный ДВС недостатков двухтактного мотора лишен. Такие моторы устанавливаются на большинство автомобилей и прочую технику. Впуск и выпуск отработанных газов – это отдельный процесс, и он не совмещен со сжатием, хотя работает поршневой двигатель внутреннего сгорания от воспламенения смеси. Работа мотора синхронизируется за счет газораспределительного механизма – клапаны открываются и закрываются синхронно с оборотами коленчатого вала. Впуск топливной смеси осуществляется лишь после полного выхода отработанных газов.

Преимущества ДВС

Начать стоит с самых популярных моторов – рядных четырехцилиндровых агрегатов. Среди достоинств – компактность, малый вес, одна ГБЦ, высокая ремонтопригодность.

Среди всех видов ДВС можно выделить еще оппозитные моторы. Они не особо популярные по причине более сложной конструкции. Применяют их преимущественно на гоночных авто. Среди достоинств – отличная первичная и вторичная балансировка, а отсюда и мягкая работа. На коленвал оказывается меньшая нагрузка. Как результат, незначительные потери мощности. Двигатель имеет низкий центр тяжести, а автомобиль лучше управляется.

Рядные шестицилиндровые моторы отлично сбалансированы, а сам агрегат работает очень плавно. Несмотря на большое количество цилиндров, цена производства не очень высокая. Также можно выделить ремонтопригодность.

Недостатки ДВС

Основной недостаток поршневых двигателей внутреннего сгорания – это все же не токсичность и шумность, а слабая эффективность. В ДВС только 20 % энергии затрачивается на собственно механическую работу. Все остальное расходуется на обогрев и другие процессы. Также двигатели выпускают в атмосферы вредные вещества такие, как оксиды азота, угарный газ, различные альдегиды.

Источники: fb.ru

Из чего состоит поршневой двигатель внутреннего сгорания

Большинство автомобилей заставляет перемещаться поршневой двигатель внутреннего сгорания (сокращённо ДВС) с кривошипно-шатунным механизмом. Такая конструкция получила массовое распространение в силу малой стоимости и технологичности производства, сравнительно небольших габаритов и веса.

По виду применяемого топлива ДВС можно разделить на бензиновые и дизельные. Надо сказать, что бензиновые двигатели великолепно работают на газе. Такое деление непосредственно сказывается на конструкции двигателя.

Как устроен поршневой двигатель внутреннего сгорания

Основа его конструкции — блок цилиндров. Это корпус, отлитый из чугуна, алюминиевого или иногда магниевого сплава. Большинство механизмов и деталей других систем двигателя крепятся именно к блоку цилиндров, или располагаются внутри его.

Другая крупная деталь двигателя, это его головка. Она находится в верхней части блока цилиндров. В головке также располагаются детали систем двигателя.

Снизу к блоку цилиндра крепится поддон. Если эта деталь воспринимает нагрузки при работе двигателя, её часто называют поддоном картера, или картером.

Все системы двигателя

- кривошипно-шатунный механизм;

- механизм газораспределения;

- система питания;

- система охлаждения;

- система смазки;

- система зажигания;

- система управления двигателем.

Кривошипно-шатунный механизм состоит из поршня, гильзы цилиндра, шатуна и коленчатого вала.

Кривошипно-шатунный механизм:

1. Расширитель маслосъёмного кольца. 2. Кольцо поршневое маслосъёмное. 3. Кольцо компрессионное, третье. 4. Кольцо компрессионное, второе. 5. Кольцо компрессионное, верхнее. 6. Поршень. 7. Кольцо стопорное. 8. Палец поршневой. 9. Втулка шатуна. 10. Шатун. 11. Крышка шатуна. 12. Вкладыш нижней головки шатуна. 13. Болт крышки шатуна, короткий. 14. Болт крышки шатуна, длинный. 15. Шестерня ведущая. 16. Заглушка масляного канала шатунной шейки. 17. Вкладыш подшипника коленчатого вала, верхний. 18. Венец зубчатый. 19. Болты. 20. Маховик. 21. Штифты. 22. Болты. 23. Маслоотражатель, задний. 24. Крышка заднего подшипника коленчатого вала. 25. Штифты. 26. Полукольцо упорного подшипника. 27. Вкладыш подшипника коленчатого вала, нижний. 28. Противовес коленчатого вала. 29. Винт. 30. Крышка подшипника коленчатого вала. 31. Болт стяжной. 32. Болт крепления крышки подшипника. 33. Вал коленчатый. 34. Противовес, передний. 35. Маслоотрожатель, передний. 36. Гайка замковая. 37. Шкив. 38. Болты.

Поршень расположен внутри гильзы цилиндра. При помощи поршневого пальца он соединен с шатуном, нижняя головка которого крепится к шатунной шейке коленчатого вала. Гильза цилиндра представляет собой отверстие в блоке, или чугунную втулку, вставляемую в блок.

Гильза цилиндров с блоком

Гильза цилиндра сверху закрыта головкой. Коленчатый вал также крепится к блоку в нижней его части. Механизм преобразует прямолинейное движение поршня во вращательное движение коленчатого вала. То самое вращение, которое, в конечном счете, заставляет крутиться колеса автомобиля.

Газораспределительный механизм отвечает за подачу смеси паров топлива и воздуха в пространство над поршнем и удаление продуктов горения через клапаны, открываемые строго в определенный момент времени.

Система питания отвечает в первую очередь за приготовление горючей смеси нужного состава. Устройства системы хранят топливо, очищают его, смешивают с воздухом так, чтобы обеспечить приготовление смеси нужного состава и количества. Также система отвечает за удаление из двигателя продуктов горения топлива.

При работе двигателя образуется тепловая энергия в количестве большем, чем двигатель способен преобразовать в механическую энергию. К сожалению, так называемый термический коэффициент полезного действия, даже лучших образцов современных двигателей не превышает 40%. Поэтому приходится большое количество «лишней» теплоты рассеивать в окружающем пространстве. Именно этим и занимается система охлаждения, отводит тепло и поддерживает стабильную рабочую температуру двигателя.

Система смазки. Это как раз тот случай: «Не подмажешь, не поедешь». В двигателях внутреннего сгорания большое количество узлов трения и так называемых подшипников скольжения: есть отверстие, в нем вращается вал. Не будет смазки, от трения и перегрева узел выйдет из строя.

Система зажигания призвана поджечь, строго в определенный момент времени, смесь топлива и воздуха в пространстве над поршнем. У дизелей такой системы нет. Там топливо самовоспламеняется при определенных условиях.

Видео:

Система управления двигателем при помощи электронного блока управлении (ЭБУ) управляет системами двигателя и координирует их работу. В первую очередь это приготовление смеси нужного состава и своевременное поджигание её в цилиндрах двигателя.

Загрузка…Двигатель внутреннего сгорания

Двигатель внутреннего сгорания | Гленн |

В течение сорока лет после первый полет братьев Райт использовались самолеты двигатели внутреннего сгорания повернуть пропеллеры чтобы генерировать тяга. Сегодня большинство самолетов гражданской авиации или частных самолетов все еще находятся в эксплуатации. с пропеллерами и двигателями внутреннего сгорания, как и ваш автомобильный двигатель.На этой странице мы обсудим основы двигатель внутреннего сгорания с использованием Двигатель братьев Райт 1903 года, показанный на рисунке в качестве примера.

Обсуждая двигатели, мы должны учитывать как механическая работа машина и термодинамический процессы, которые позволяют машине производить полезные Работа. Базовая механическая конструкция двигателя Райта: замечательно похож на современный, четырехтактный, четыре цилиндра автомобильные двигатели. Как следует из названия, процесс горения двигателя внутреннего сгорания происходит в закрытом цилиндр .Внутри цилиндра движется поршень, который компрессы смесь топлива и воздуха перед сгоранием, а затем принудительно возвращается вниз по цилиндру после сгорания. На рабочий ход поршень вращает кривошип, который преобразует линейное движение поршень в круговое движение. Поворот коленчатый вал затем используется для поворота воздушного винта. В движение поршня повторяется в термодинамический цикл называется Цикл Отто который был разработан немецким доктором Н. А. Отто в 1876 г. и используется до сих пор.

Хотя между современными авиационные двигатели и двигатель Wright 1903, простота конструкции двигателя Райта делает его хорошей отправной точкой для студентов. Индивидуальные веб-страницы для всех основных систем и части предоставляются так, чтобы вы можете подробно изучить каждый пункт. Вот программа на Java, которую вы можете использовать, чтобы посмотреть на движок из разнообразие локаций:

На этой странице показан интерактивный Java-апплет, который позволяет вам изменять вид авиационного двигателя 1903 года при нажатии кнопок для остановки, шага или поворота изображение.

Вы можете загрузить свою собственную копию этого апплета, нажав следующую кнопку:

Программа скачивается в формате .zip. Вы должны сохранить файл на диск и затем «Извлеките» файлы. Нажмите на «Engine.html» для автономной работы программы.

Действия:

Экскурсии

Навигация ..

- Руководство для начинающих Домашняя страница

Двигатели внутреннего сгорания — Скачать PDF бесплатно

1 Лекция-18, подготовленная в рамках проекта QIP-CD Cell Двигатели внутреннего сгорания Уджвал К. Саха, Ph.D. Департамент машиностроения Индийский технологический институт Гувахати 1

2 Сгорание в двигателе CI Сгорание в двигателе CI сильно отличается от сгорания в двигателе SI. В то время как сгорание в двигателе SI представляет собой по существу фронт пламени, движущийся через гомогенную смесь, сгорание в двигателе CI представляет собой нестационарный процесс, происходящий одновременно во многих точках в очень неоднородной смеси, контролируемой впрыском топлива.Воздухозаборник в двигатель не дросселируется, а крутящий момент двигателя и выходная мощность регулируются количеством топлива, впрыскиваемого за цикл. 2

3 Во время такта сжатия в цилиндре содержится только воздух, а в двигателях с CI используются гораздо более высокие степени сжатия (от 12 до 24). Помимо завихрений и турбулентности воздуха, необходима высокая скорость впрыска для распределения топлива по цилиндру и его смешивания с воздухом.Топливо впрыскивается в цилиндры в конце такта сжатия одной или несколькими форсунками, расположенными в каждом цилиндре. Время впрыска обычно составляет около 20 0 оборотов коленчатого вала (15 0 btdc и 5 0 at dc). 3

4 Давление в цилиндре в зависимости от угла поворота коленчатого вала для двигателя с прямым набором оборотов. A: точка впрыска топлива B: точка воспламенения C: конец впрыска топлива AB: период задержки 4

5 Сгорание в двигателе CI В двигателе CI топливо впрыскивается непосредственно в цилиндр, и топливно-воздушная смесь воспламеняется самопроизвольно.Эти фотографии сделаны в RCM в условиях двигателя CI с вихревым потоком воздуха 1 см 0,4 мс после зажигания 3,2 мс после зажигания 3,2 мс после зажигания Поздняя стадия процесса сгорания 5

6 Измерения в цилиндре Этот график показывает расход впрыска топлива, чистую скорость тепловыделения и давление в цилиндре для двигателя с прямым впрыском CI. Начало впрыска Начало горения Конец впрыска 6

7 Четыре стадии сгорания в двигателях с ХИ Начало впрыска Конец впрыска TC

8 Сгорание в двигателе CI Процесс сгорания проходит в следующие этапы: Задержка зажигания (ab) — топливо впрыскивается непосредственно в цилиндр к концу такта сжатия.Жидкое топливо распыляется на мелкие капли и проникает в камеру сгорания. Топливо испаряется и смешивается с высокотемпературным воздухом под высоким давлением. Фаза предварительно смешанного сгорания (bc) сгорание топлива, которое смешалось с воздухом до пределов воспламеняемости (воздух с высокой температурой и высоким давлением) в течение периода задержки зажигания, происходит быстро при нескольких углах поворота коленчатого вала. 8

9 Сгорание в двигателе CI, продолжение.При смешивании фазы контролируемого горения (cd) после израсходования предварительно смешанного газа скорость горения регулируется скоростью, с которой смесь становится доступной для горения. На этом этапе скорость горения регулируется в основном процессом смешивания топлива с воздухом. Поздняя фаза сгорания (де) тепловыделение может происходить с меньшей скоростью до такта расширения (во время этой фазы не впрыскивается дополнительное топливо). За это отвечает сгорание несгоревшего жидкого топлива и сажи. 9

10 Типы двигателей CI Две основные категории двигателей CI: i) Прямой впрыск имеет единственную открытую камеру сгорания, в которую впрыскивается непосредственно топливо ii) Камера непрямого впрыска разделена на две области, и топливо впрыскивается в форкамеру. который соединен с основной камерой через сопло или одно или несколько отверстий.10

11 Типы двигателей CI (продолжение) Для очень больших двигателей (стационарная выработка электроэнергии), которые работают на низких оборотах двигателя, время, доступное для перемешивания, велико, поэтому используется тип камеры покоя с прямым впрыском (открытый или неглубокий резервуар в поршне). По мере уменьшения объема двигателя и увеличения частоты вращения увеличивается завихрение для достижения смешения топлива и воздуха (глубокая чаша в поршне).Для небольших высокоскоростных двигателей, используемых в автомобилях, завихрения в камере недостаточно, используется непрямой впрыск, когда сильное завихрение или турбулентность создается в форкамере во время сжатия и продувки продуктов / топлива и смешивания с воздухом в основной камере. 11

12 Типы двигателей CI Свеча накаливания Диафрагма-пластина Прямой впрыск: камера покоя Прямой впрыск: завихрение в камере Непрямое впрыскивание: турбулентная и вихревая форкамера 12

13 Покоящаяся камера прямого впрыска Завихрение форсунки с несколькими отверстиями прямого впрыска в камере Завихрение форсунки с одним отверстием прямого впрыска в камере Предварительная камера 13

14 Горение происходит по всей камере в диапазоне эквивалентных соотношений, продиктованных смешиванием топлива и воздуха до и во время фазы сгорания.Как правило, большая часть сгорания происходит в очень богатых условиях в головной части струи, при этом образуется значительное количество твердого углерода (сажи). Характеристики горения 14

15 Задержка зажигания Задержка зажигания определяется как время (или интервал угла поворота коленчатого вала) от начала впрыска топлива до начала сгорания. И физические, и химические процессы должны произойти до того, как будет высвобождена значительная часть химической энергии закачиваемой жидкости.К физическим процессам относятся распыление топлива распылением, испарение и смешивание паров топлива с воздухом в цилиндрах. Для хорошего распыления требуется высокое давление впрыска топлива, малый диаметр отверстия форсунки, оптимальная вязкость топлива, высокое давление в цилиндре (большой угол расхождения). Скорость испарения капель топлива зависит от диаметра капель, скорости, летучести топлива, давления и температуры воздуха. 15

16 Задержка зажигания Физические процессы — это распыление топлива при распылении, испарение и смешивание паров топлива с воздухом в цилиндре.Химические процессы, аналогичные описанным для явления самовоспламенения в предварительно смешанном топливном воздухе, только более сложны, поскольку также происходят гетерогенные реакции (реакции, происходящие на поверхности капли жидкого топлива). 16

17 Качество воспламенения топлива Характеристики воспламенения топлива влияют на задержку воспламенения. Качество воспламенения топлива определяется его цетановым числом CN.Для топлива с низким цетановым числом задержка воспламенения велика, и большая часть топлива впрыскивается до самовоспламенения и быстро сгорает, в крайних случаях это производит слышимый стук, называемый детонацией дизельного топлива. 17

18 Качество воспламенения топлива Для топлива с высоким содержанием цетанового числа задержка воспламенения короткая, и перед самовоспламенением впрыскивается очень мало топлива, скорость выделения тепла регулируется скоростью впрыска топлива и более плавной работой двигателя при смешивании топлива с воздухом.18

19 Цетановое число Метод, используемый для определения качества зажигания с точки зрения CN, аналогичен методу, используемому для определения качества антидетонации с использованием ON. Шкала цетанового числа определяется смесью двух чистых углеводородных эталонных топлив. По определению, изоцетан (гептаметилнонан, HMN) имеет цетановое число 15, а цетан (н-гексадекан, C 16 H 34) имеет значение

.20 Цетановое число В исходных процедурах а-метилнафталин (C 11 H 10) с нулевым цетановым числом представлял нижнюю часть шкалы.С тех пор он был заменен HMN, который является более стабильным соединением. Чем выше CN, тем лучше качество зажигания, то есть меньше задержка зажигания. 20

21 Измерение цетанового числа В методе, разработанном для измерения CN, используется стандартизированный одноцилиндровый двигатель с переменной степенью сжатия. Рабочие условия следующие: Температура на входе (o C) 65,6 Скорость (об / мин) 900 Опережение искры (o BTC) 13 Температура охлаждающей жидкости (o C) 100 Давление впрыска (МПа)

22 Измерение цетанового числа продолж.Когда двигатель работает в этих условиях на тестовом топливе, степень сжатия изменяется до тех пор, пока сгорание не начнется при TC, период задержки зажигания составляет 13 o. Вышеуказанная процедура повторяется с использованием смесей цетана и HMN. Смесь, которая дает задержку воспламенения 13 o при той же степени сжатия, используется для расчета цетанового числа испытательного топлива. 22

23 Цетановое число по сравнению с октановым числом Октановое число и цетановое число топлива обратно пропорциональны. Бензин — плохое дизельное топливо, и наоборот.23

24 Факторы, влияющие на задержку зажигания Время впрыска При нормальных условиях двигателя минимальная задержка происходит с началом впрыска примерно при BTC. Увеличение времени задержки с более ранним или более поздним моментом впрыска происходит из-за температуры и давления воздуха в течение периода задержки. Количество впрыска Для двигателя с ХИ воздух не дросселируется, поэтому нагрузка изменяется путем изменения количества впрыскиваемого топлива. 24

25 факторов, влияющих на задержку зажигания (продолжение)Увеличение нагрузки (bmep) увеличивает остаточный газ и температуру стенки, что приводит к более высокой температуре заряда при впрыске, что приводит к уменьшению задержки зажигания. Увеличение температуры и давления воздуха на впуске приведет к уменьшению задержки зажигания, увеличение степени сжатия имеет тот же эффект. 25

26 факторов, влияющих на задержку зажигания (датчик) 26

27 факторов, влияющих на период задержки (DP) 1.Степень сжатия: DP уменьшается с увеличением CR. 2. Обороты двигателя: DP уменьшается с увеличением частоты вращения двигателя. 3. Выходная мощность: DP уменьшается с увеличением выходной мощности. 4. Распыление топлива: DP уменьшается с увеличением степени распыления. 5. Качество топлива: DP уменьшается с увеличением цетанового числа. 6. Темп. Впуска. & Давление: DP уменьшается с увеличением температуры и давления. 27

28 Влияние задержки зажигания 28

29 Детонация в двигателях CI Детонация в двигателях SI и CI принципиально схожа.В двигателях SI это происходит ближе к концу сгорания; тогда как в двигателях CI это происходит в начале сгорания. Детонация в двигателях CI связана с периодом задержки. Чем больше DP, тем больше и больше капель топлива будет скапливаться в камере сгорания. Это приводит к слишком быстрому росту давления из-за воспламенения, что приводит к заклиниванию сил на поршень и плохой работе двигателя. Когда DP слишком велик, скорость повышения давления почти мгновенная, с большим накоплением топлива.29

30 Детонация в двигателях SI и CI 30

31 Ссылки 1. Крауз У.Х. и Энглин Д.Л. (1985), Автомобильные двигатели, Тата МакГроу Хилл. 2. Истоп Т.Д. и МакКонки А. (1993), Прикладная термодинамика для англ. Технологи, Эддисон Висли. 3. Фергусан ЧР, и Киркпатрик А.Т., (2001), Двигатели внутреннего сгорания, John Wiley & Sons. 4. Ганесан В. В. (2003), Двигатели внутреннего сгорания, Тата МакГроу Хилл. 5.Гилл П. У., Смит Дж. Х. и Зиурис Э. Дж. (1959), Основы двигателей I. C. Engines, Оксфорд и IBH Pub Ltd. 6. Хейслер Х, (1999), Технологии транспортных средств и двигателей, издательство Arnold Publishers. 7. Хейвуд Дж. Б. (1989), Основы двигателя внутреннего сгорания, McGraw Hill. 8. Хейвуд Дж. Б. и Шер Е. (1999), Двухтактный двигатель, Тейлор и Фрэнсис. 9. Джоэл Р. (1996), Основы инженерной термодинамики, Аддисон-Уэсли. 10. Матур М.Л. и Шарма Р.П. (1994), Курс двигателей внутреннего сгорания, Дханпат Рай и сыновья, Нью-Дели.11. Пулкрабек В.В., (1997), Основы проектирования I.C. Engine, Prentice Hall. 12. Роджерс Г.Ф.К. и Мэйхью Ю.Р. (1992), Техническая термодинамика, Аддисон-Висли. 13. Сринивасан С. (2001), Автомобильные двигатели, Тата МакГроу Хилл. 14. Стоун Р. (1992), Двигатели внутреннего сгорания, Макмиллан Пресс Лимитед, Лондон. 15. Тейлор К.Ф., (1985), Двигатель внутреннего сгорания в теории и практике, том 1 и 2, MIT Press, Кембридж, Массачусетс. 31

32 Интернет-ресурсы me429 / lecture-air-cyc-web% 5b1% 5d.ppt ppt / secondary / powerpoint / sge-parts.ppt

Система силового цилиндра для двигателей внутреннего сгорания

1. Введение

Двигатель внутреннего сгорания преобразует тепловую энергию горючего топлива в механическую энергию, которая перемещает поршень и, в конечном итоге, коленчатый вал . Этот процесс преобразования энергии происходит в системе силового цилиндра двигателя. Система силового цилиндра состоит из следующих компонентов: поршень, поршневые кольца, гильза цилиндра, палец на запястье и шатун.

Поршень — это основной компонент, который передает механическую энергию возвратно-поступательным движением. И это возвратно-поступательное движение передается во вращательное движение коленчатого вала для вывода мощности через шатун. Малый конец шатуна соединен с поршнем через палец на запястье, а большой конец шатуна соединен с коленчатым валом. Горение происходит над поршнем в камере сгорания, которая уплотнена кольцевым пакетом, особенно при верхнем сжатии кольцевого пакета.На рисунке 1 показаны эти основные компоненты системы силового цилиндра.

Рисунок 1.

Система силового цилиндра.

Полный цикл двигателя для четырехтактного двигателя состоит из четырех различных тактов, а также возвратно-поступательного движения поршня. Эти четыре хода представляют собой такт впуска, такта сжатия, такта расширения и такта выпуска, как показано на рисунке 2.

Рисунок 2.

Четыре такта для полного цикла двигателя.

Что касается современного дизельного двигателя, который известен своим лучшим КПД по сравнению с его бензиновым аналогом, только около 40% энергии, производимой двигателем, преобразуется в выходную мощность двигателя.Около 4–15% этой энергии тратится на потери на механическое трение. А остальная часть энергии, которая составляет почти половину химической энергии, рассеивается в виде других форм, например, теплопередачи, утечки и т. Д., Как показано на рисунке 3 из исследования Ричардсона [1].

Рисунок 3.

Распределение мощности для дизельных двигателей.

И примерно половина механических потерь на трение приходится на трение в системе силового цилиндра, включая поршень, кольцевой пакет и шатун, как показано на Рисунке 4 [1].Другая часть возникает из-за трения других компонентов, например, системы клапанного механизма, подшипников коленчатого вала и т. Д.

Рисунок 4.

Механическое распределение силы трения.

Распределение потерь на трение между поршнем, пакетом поршневых колец и шатуном для системы силового цилиндра можно найти на Рисунке 5 [1]. Как оказалось, поршень и кольцевой пакет имеют более высокие потери на трение, чем шатун.

Рис. 5.

Распределение силы трения в системе силового цилиндра.

1.1. Поршень

Поршень двигателя внутреннего сгорания является основным компонентом для преобразования тепловой энергии в механическую. Газ под высоким давлением, образующийся при сгорании топливно-воздушной смеси, толкает поршень вниз, чтобы передать механическую энергию. Таким образом, рабочее состояние поршня тяжелое. Поршни в небольших двигателях изготовлены из алюминия, а в больших, менее скоростных, поршни — из чугуна [2]. Поскольку нагрузка на двигатели продолжает расти, особенно в тяжелой промышленности, в настоящее время широко используются стальные поршни.На рисунке 6 показан типичный поршень для дизельного двигателя с определениями основных геометрических фигур, показанными в таблице 1.

Рисунок 6.

Основные геометрические формы поршня.

| No. | Определения | ||

|---|---|---|---|

| 1 | Головка поршня | ||

| 2 | Юбка поршня | ||

| 3 9175 | третья фаска | ||

| 5 | Верхняя канавка | ||

| 6 | Вторая и третья канавка |

Таблица 1.

Определения основных геометрических фигур поршней.

Юбка поршня обычно имеет цилиндрический / параболический профиль, который способствует гидродинамической смазке за счет краевого эффекта (Рисунок 7). Этот профиль юбки необходимо оптимизировать, чтобы минимизировать трение поршня. Юбка поршня также вырастает наружу в радиальном направлении при высокой температуре во время работы двигателя.

Рисунок 7.

Профиль юбки поршня.

Помимо цилиндрического / параболического профиля в осевом направлении, юбка поршня обычно имеет овальность и в направлении окружности.Овальность определяется как разница между диаметром оси тяги и диаметром оси пальца. Овальность используется для уменьшения износа и риска истирания. Разработки, связанные с динамикой поршня, трением, задирами и т. Д., Можно найти в ссылках разных исследователей [3, 4, 5, 6, 7, 8, 9, 10, 11].

1.2. Пакет колец

Пакет колец обычно состоит из трех колец: двух компрессионных колец и одного маслосъемного кольца. Основные функции пакета колец перечислены ниже:

Для уплотнения камеры сгорания вместе с площадками поршня и стенкой цилиндра, чтобы предотвратить утечку газа высокого давления в картер, который расходуется впустую. производящая мощность.

Для предотвращения попадания смазочного масла в камеру сгорания из-под поршня, а также для равномерного распределения смазочного масла по стенкам цилиндра.

Для передачи тепла от поршня к стенке цилиндра и, в конечном итоге, к системе охлаждения. Поскольку головка поршня подвергается воздействию камеры сгорания, очень важно снизить температуру поршня, чтобы гарантировать рабочее состояние поршня.

На рис. 8 показаны типичные комплекты колец для современных бензиновых и дизельных двигателей.

Рис. 8. Кольцо двигателя

IC: (a) бензиновый двигатель и (b) дизельный двигатель.

1.2.1. Верхнее компрессионное кольцо

Верхнее компрессионное кольцо является первым кольцом и основным элементом, уплотняющим камеру сгорания для управления продувкой двигателя. Верхнее кольцо также находится в наиболее тяжелых условиях эксплуатации, поскольку оно подвергается прямому воздействию дымовых газов и обычно находится под высоким давлением и высокой температурой.

Верхние компрессионные кольца бензинового двигателя обычно имеют прямоугольное сечение.Однако при работе с дизельным двигателем верхние компрессионные кольца обычно представляют собой замковые кольца (Рисунок 9), которые способствуют разрушению отложений между кольцом и канавкой поршня, тем самым уменьшая возможность микросварки между поршневым кольцом и канавкой поршня. Верхнее компрессионное кольцо обычно имеет параболический или цилиндрический профиль на передней поверхности, чтобы улучшить гидродинамическую смазку между поверхностью кольца и границей стенки цилиндра (Рисунок 9).

Рис. 9.

Поперечное сечение верхнего компрессионного кольца.

Герметизирующая способность верхнего компрессионного кольца оказывает значительное влияние на продувку двигателя из-за высокого градиента давления газа на верхнем кольце. Продувка двигателя определяется как утечка газа под высоким давлением в картер через пакет колец. Таким образом, желательно, чтобы верхнее компрессионное кольцо равномерно прилегало к стенке цилиндра по окружности кольца. Кроме того, из-за высокого градиента давления газа на верхнем кольце верхнее кольцо большую часть времени во время рабочего цикла двигателя остается напротив нижней стороны канавки поршня.

1.2.2. Второе компрессионное кольцо

Второе кольцо представляет собой скребковое кольцо, предназначенное для соскабливания смазочного масла на 80% и на 20% для уплотнения камеры сгорания. Из-за эффекта клина скребковое кольцо способствует гидродинамической смазке во время тактов вверх (такты сжатия и выпуска) и соскабливает масло во время тактов вниз (такты впуска и расширения). На рисунке 10 показаны два типа вторых колец: одно — скребковое, а другое — кольцо Напье.Для второго кольца статическое скручивание обычно создается путем отрезания материала кольца на одном из задних углов. Если нижний внутренний угол обрезан, кольцо является отрицательным статическим скрученным кольцом, а если верхний внутренний угол отрезан, кольцо имеет конфигурацию положительного статического скручивания.

Рис. 10.

Поперечное сечение второго компрессионного кольца.

Хотя градиент давления газа во втором компрессионном кольце намного ниже, чем у верхнего кольца, второе кольцо также оказывает заметное влияние на поток газа и газовую динамику.Из-за этого более низкого градиента давления во втором кольце инерционная сила кольца становится конкурентоспособной с силой давления газа. Сила инерции может поднять второе кольцо вверх на позднем такте сжатия, так что второе кольцо остается напротив верхней поверхности канавки. Этот процесс может повторяться в зависимости от повышения давления над вторым кольцом, когда оно установлено сверху. Это неустойчивое осевое движение в канавке распознается как колебание кольца [12]. Когда происходит колебание кольца, открывается еще один путь для потока газа между сторонами кольца и канавки.В результате может увеличиться количество продувочного газа.

Второе кольцо также может двигаться внутрь в радиальном направлении. Это радиальное движение известно как радиальное коллапс кольца [12]. Когда происходит радиальное сжатие кольца, газ над кольцом может проходить мимо кольца непосредственно между поверхностью кольца и стенкой цилиндра к нижней поверхности. В этом состоянии разрушения кольца может произойти серьезный прорыв двигателя. В зависимости от конструкции кольца и поршня, какое из этих двух условий возникает: колебание кольца или его разрушение.Также возможно, что эти два условия возникают одновременно.

Было обнаружено, что статическое скручивание оказывает значительное влияние на колебание и радиальное коллапс второго кольца. Второе кольцо с отрицательной статической скрученностью более вероятно, чем второе кольцо с положительной статической скруткой. Однако, если второе кольцо приподнято к верхней стороне канавки, конфигурация положительного статического скручивания с большей вероятностью разрушится, чем конфигурация отрицательного скручивания. Это будет обсуждаться в разделе «Динамика кольца» далее в этой главе.

1.2.3. Маслосъемное кольцо

Масляное регулировочное кольцо используется для дозирования и распределения смазочного масла по стенкам цилиндра. Обычно существует два типа маслосъемных колец: двухкомпонентное маслосъемное кольцо и трехкомпонентное маслосъемное кольцо (Рисунок 11). Двухкомпонентное маслосъемное кольцо состоит из корпуса кольца с двумя направляющими и винтовой пружины на задней стороне, обеспечивающей силу натяжения кольца. Трехкомпонентное маслосъемное кольцо состоит из двух сегментов и расширителя между ними.Расширитель обеспечивает радиальное усилие для прилегания кольца к стенке цилиндра, а также осевое усилие, прижимающее кольцо к верхней и нижней сторонам канавки. Маслосъемное кольцо представляет собой двухстороннее скребковое кольцо, которое соскабливает масло как при движении вверх, так и при движении вниз. Во время хода вниз нижняя направляющая / сегмент соскабливает масло прямо обратно в картер. Верхняя направляющая / сегмент соскребает масло обратно в канавку через расширитель масляного кольца. Как правило, отверстия в задней части канавки масляного регулировочного кольца могут быть найдены по окружности, чтобы позволить маслу стекать в картер.В некоторых конструкциях поршней вместо использования этих отверстий в задней части канавки в качестве более простого решения вводятся литые прорези на нижнем крае канавки для слива масла. Во время движения вверх нижняя направляющая / сегмент соскабливает масло в канавку через расширитель. Улавливание масла, соскабливаемого верхней направляющей / сегментом во время этих движений вверх, зависит от внешней силы, действующей на верхнюю направляющую / сегмент. Иногда внешняя осевая сила на маслосъемном кольце преодолевает силу расширителя. В результате между маслосъемным кольцом и сторонами канавки образуется щель для потока масла, позволяющая сливать масло в канавку и, в конечном итоге, обратно в картер.

Рисунок 11.

Маслосъемное кольцо: двухкомпонентное маслосъемное кольцо (слева), трехкомпонентное маслосъемное кольцо (справа).

1.3. Цилиндр

Цилиндр поршневого двигателя — это часть, через которую перемещается поршень. Цилиндр может быть с рукавами или без рукавов в зависимости от металла, используемого для блока цилиндров. Например, блок цилиндров из чугуна обычно не требует гильзы цилиндра, потому что чугун достаточно твердый, чтобы противостоять износу между поршневым кольцом и стенкой цилиндра.Однако для блоков цилиндров из алюминиевого сплава, которые можно встретить почти во всех автомобилях с повседневной ездой, требуются гильзы цилиндров, поскольку алюминиевый сплав недостаточно твердый, чтобы противостоять износу между поршневым кольцом и поверхностью раздела стенки цилиндра.

Гильзы цилиндров или гильзы цилиндров в настоящее время производятся с использованием процесса центробежного литья. Процесс центробежного литья относится к технике литья, при которой постоянная форма непрерывно вращается вдоль своей центральной линии с постоянной скоростью.В то же время расплавленный металл заливается в форму и выбрасывается к внутренней стенке формы. Затем расплавленный металл затвердевает после охлаждения. Ориентация прядения литейной машины может быть горизонтальной или вертикальной, в зависимости от деталей, которые она производит. Горизонтальное вращение предпочтительнее для длинных и тонких цилиндров, а вертикальное вращение — для коротких и широких цилиндров. Также встречаются алюминиевые двигатели без гильз. На алюминиевые цилиндры нанесено покрытие из никелевого силиконового сплава или другое плазменное покрытие, которое помогает снизить износ цилиндров.Исследователи также изучили другие методы снижения трения двигателя. Один из методов заключается во введении углублений в середине хода на стенках цилиндра [13]. Это помогает уменьшить трение, потому что в середине хода поршневые кольца обычно подвергаются гидродинамическому трению при высокой скорости поршня. За счет введения углублений на стенку цилиндра эффективная площадь контакта между поверхностями кольца и стенкой цилиндра была уменьшена. Это приводит к уменьшению вязкого трения, как заявлено.

Типичная шероховатость поверхности гильзы цилиндра составляет 0,4–0,5. Эта шероховатость была значительно уменьшена, что могло помочь снизить расход моторного масла. Более шероховатые стенки цилиндра могут помочь удерживать смазочное масло на поверхности гильзы между микроволнами, что похоже на гильзу с ямками [13]. В результате трение между кольцом / стенкой цилиндра и стыками между юбкой поршня и стенкой цилиндра может быть уменьшено за счет смазочного масла в микрополостях. Однако это масло, удерживаемое в микроволинах, не соскребается с гильзы во время опускания двигателя и может оставаться открытым для высокотемпературных газов.В результате испаряется больше масла и увеличивается расход масла.

Гильзы цилиндров больше не имеют круглой формы при работающем двигателе. Деформация возникает в результате механической деформации в результате прикручивания блока цилиндров к головке блока цилиндров, термической деформации, когда тепловая нагрузка на гильзу неравномерна, механической нагрузки, когда поршень ударяется о гильзу, нагрузки давления в результате сгорания и т. Д. . Деформация отверстия цилиндра измеряется исследователями в ходе эксперимента [14].Для моделирования деформация отверстия цилиндра обычно определяется рядом Фурье [4, 5]:

δR = ∑i = 0i = 4 (Aicos (iθ) + Bisin (iθ)) E1

, где δR — отклонение от округлости, Ai и Bi — коэффициенты Фурье, а i — порядок ряда.

Порядки деформации указаны в таблице 2.

| Нулевой порядок | Изменение диаметра отверстия |

|---|---|

| Первый порядок | Эксцентриситет отверстия |

| Второй порядок | деформация|

| Третий порядок | Трехлепестковая деформация |

| Четвертый порядок | Четырехлепестковая деформация |

Таблица 2.

Деформация внутреннего диаметра цилиндра.

2. Динамика пакета колец

Динамика поршневых колец тесно связана с их функциями, особенно для контроля газа и масла. Хотя верхнее кольцо является наиболее важной частью газового уплотнения, в то время как кольцо контроля масла имеет наибольшее влияние на регулирование потока и расхода масла, второе кольцо также имеет значительное влияние на регулирование как газа, так и масла. В этом разделе обсуждается кольцевая динамика второго компрессионного кольца. Теории также могут быть применены к верхнему компрессионному кольцу и маслосъемному кольцу, а детали моделей динамики кольца можно найти в работах.[15, 16, 17, 18, 19, 20].