Коленчатый вал двигателя внутреннего сгорания: устройство, назначение, принцип работы

Коленчатый вал (коленвал) двигателя – это одна из важных деталей КШМ, расположенная в цилиндровом блоке. Вал преобразует поступательные движения поршней во вращательный момент, который через трансмиссию передается на колеса автомобиля.

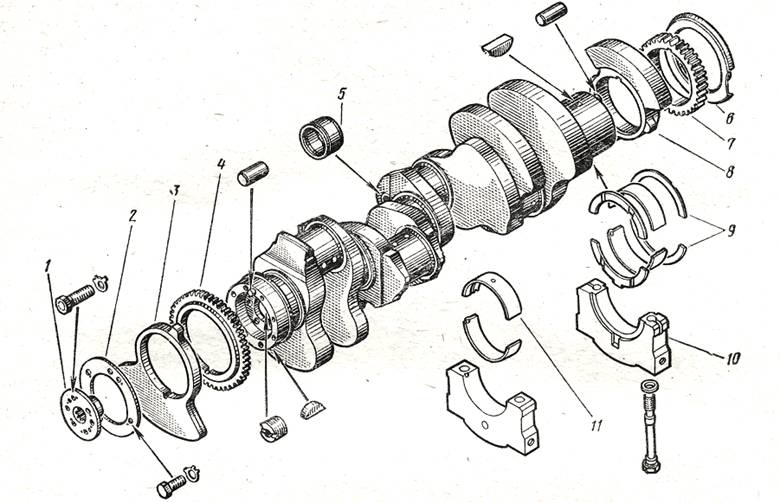

Устройство коленчатого вала

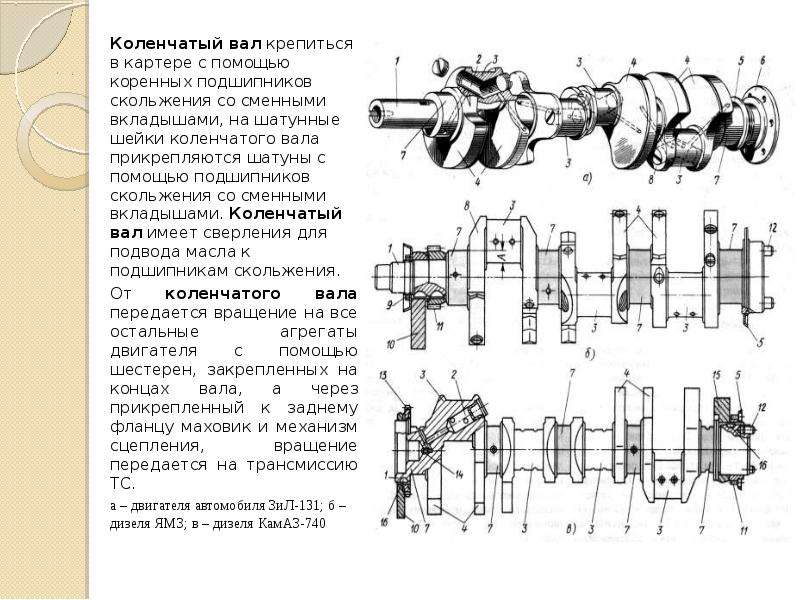

Сложная конструкция коленвала представлена в виде расположенных по одной оси колен – шатунных шеек, соединенных специальными щеками. При этом количество колен зависит от числа, формы и месторасположения цилиндров, а также тактности двигателя автомобиля. С помощью шатунов шейки соединяются с поршнями, совершающими поступательно-возвратные движения.

В зависимости от расположения коренных шеек коленвал может быть:

- полноопорным – когда коренные шейки расположены по две стороны от шатунной шейки;

- неполноопорным – когда коренные шейки расположены только по одну из сторон от шатунной шейки.

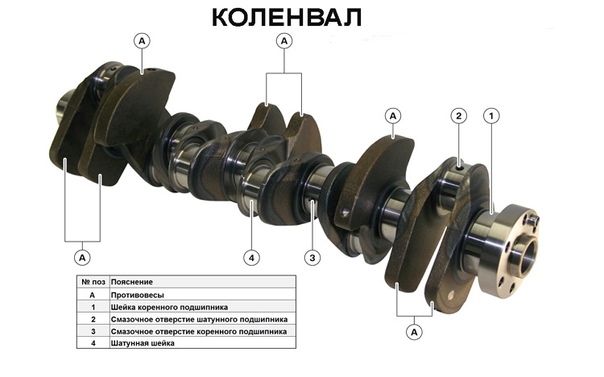

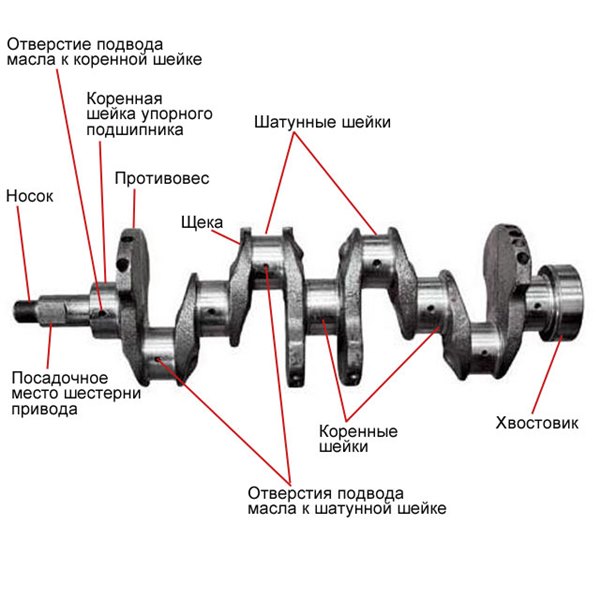

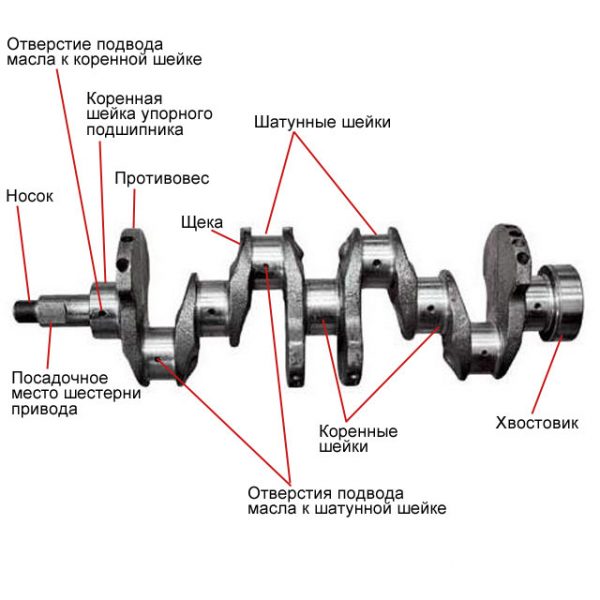

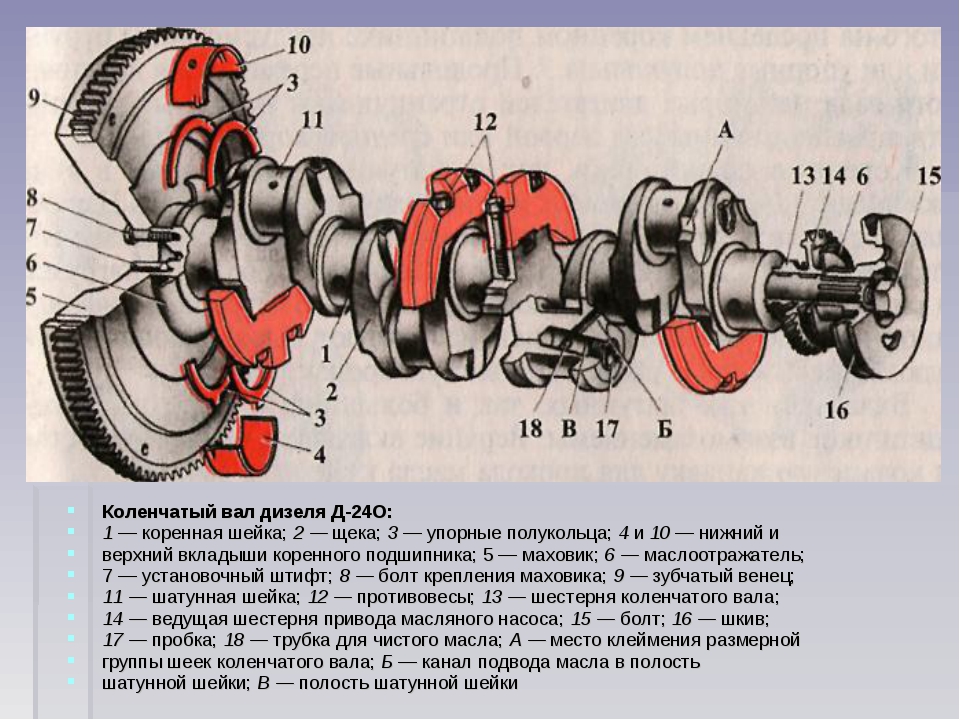

Итак, основными элементами коленвала являются:

- Коренная шейка – основная часть вала, которая размещается на коренных вкладышах (подшипниках), находящихся в картере.

- Шатунная шейка – деталь, соединяющая коленвал с шатунами. При этом смазка шатунных механизмов осуществляется благодаря наличию специальных масляных каналов. Шатунные шейки в отличие от коренных шеек всегда смещены в стороны.

- Щеки – детали, соединяющие два типа шеек – коренные и шатунные.

- Противовесы – детали, которые предназначены для уравновешивания веса поршней и шатунов.

- Фронтальная (передняя) часть или носок – часть механизма, оснащенная колесом с зубцами (шкивом) и шестерней, в некоторых случаях гасителем крутильных колебаний, который осуществляет контроль над мощностью привода ГРМ (газораспределительного механизма), а также других механизмов устройства.

- Тыльная (задняя) часть или хвостовик – часть механизма, соединенная с маховиком при помощи маслоотражающего гребня и маслосгонной резьбы, осуществляет отбор мощности вала.

Фронтальная и тыльная сторона коленчатого вала уплотняется защитными сальниками, которые препятствуют протеканию масла там, где выступающие части маховика выходят за пределы блока цилиндров.

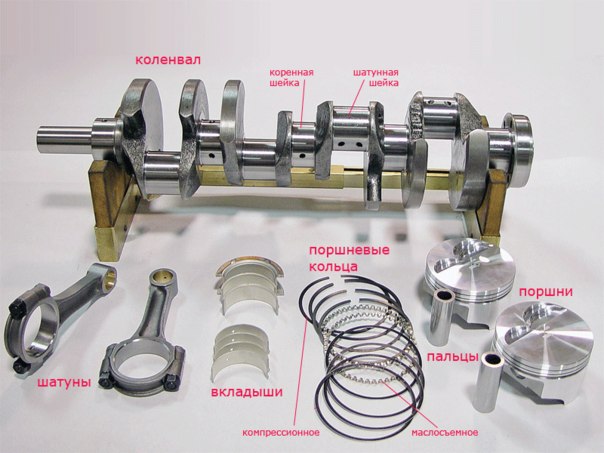

Вращательные движения всего механизма коленвала обеспечивают подшипники скольжения – тонкие стальные вкладыши, с защитным слоем антифрикционного вещества. Для предотвращения осевого смещения вала, применяется упорный подшипник, установленный на коренной шейке (крайней или средней).

Коленвал двигателя изготавливается из износостойкой стали (легированной или углеродистой) или модифицированного чугуна, методом штамповки или литья.

Принцип действия коленчатого вала

Несмотря на сложность самого устройства, принцип работы коленвала достаточно прост.

В камерах сгорания происходит процесс сжигания поступившего туда топлива и выделения газов. Расширяясь, газы воздействуют на поршни, совершающие поступательные движения. Поршни передают механическую энергию шатунам, соединенным с ними втулкой или поршневым пальцем.

Шатун в свою очередь соединен с шейкой коленвала подшипником, вследствие чего каждое поступательное поршневое движение преобразуется во вращательное движение вала. После того как происходит разворот на 180˚, шатунная шейка движется уже в обратном направлении, обеспечивая возвратное движение поршня. Затем циклы повторяются.

Процесс смазки коленчатого вала

Смазка коленвала обеспечивается за счет шатунных и коренных шеек. Важно помнить, что смазка коленчатого вала всегда происходит под давлением. Каждая коренная шейка обеспечена индивидуальным подводом масла от общей смазочной системы. Поступившее масло попадает на шатунные шейки по специальным каналам, расположенным в коренных шейках.

Коленчатый вал — RacePortal.ru

Шейки подшипников, в которых коленчатый вал вращается в блоке цилиндров, называются коренными шейками. Шейки подшипников, вращающиеся внутри нижней (большой) головки шатуна, называются шатунными шейками.

Шейки подшипников, вращающиеся внутри нижней (большой) головки шатуна, называются шатунными шейками.

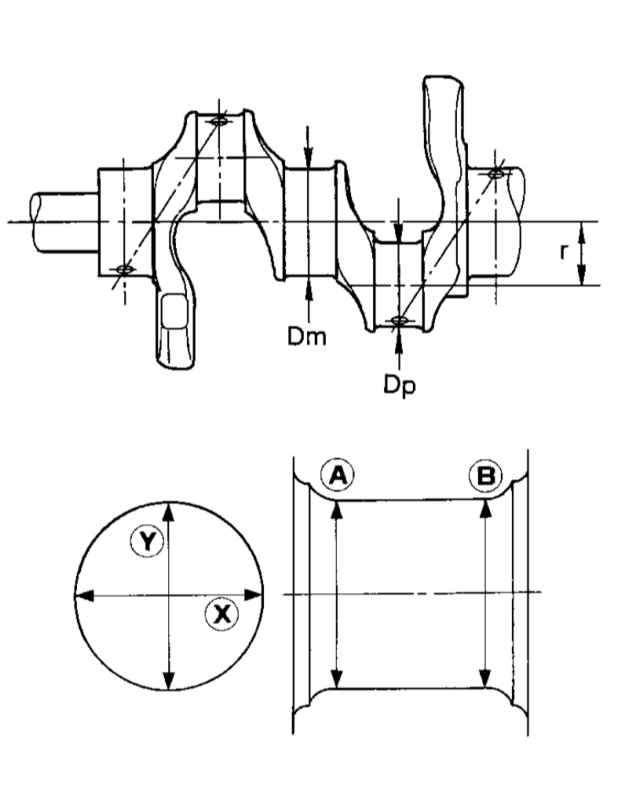

Именно коленчатый вал превращает возвратно-поступательное движение поршня в круговое вращение. Расстояние между осями коренных и шатунных шеек, называемое радиусом кривошипа (R), является одним из основных технических показателей коленчатого вала и всего двигателя. Длина хода поршня в цилиндре, равная удвоенной величине радиуса кривошипа, зависит только от этого показателя. А от длины хода поршня зависит объём цилиндра двигателя. Изменяя длину радиуса кривошипа, при неизменном диаметре цилиндра, можно изменять объём цилиндров двигателя. При этом, правда, изменяются некоторые технические характеристики двигателя, изменение которых можно использовать в необходимом направлении. При конструировании двигателя, для достижения желаемых технических характеристик, очень тщательно подбирается соотношение между длиной хода поршня и диаметром цилиндра. Двигатели, в которых ход поршня больше диаметра цилиндра, называются  Двигатели, у которых ход поршня меньше диаметра цилиндра, называются короткоходными. Короткоходные двигатели позволяют поднять скорость вращения двигателя и благодаря этому увеличить максимальную мощность двигателя, но длиноходные двигатели имеют больший крутящий момент в диапазоне низких оборотов и они более экономичны. Это ещё один из примеров, что конструкторская работа это постоянное нахождение компромиссов в технике.

Двигатели, у которых ход поршня меньше диаметра цилиндра, называются короткоходными. Короткоходные двигатели позволяют поднять скорость вращения двигателя и благодаря этому увеличить максимальную мощность двигателя, но длиноходные двигатели имеют больший крутящий момент в диапазоне низких оборотов и они более экономичны. Это ещё один из примеров, что конструкторская работа это постоянное нахождение компромиссов в технике.

Далее мы убедимся, что изменение одного параметра двигателя (и автомобиля) почти всегда приводит к изменению других его параметров, причём, чаще всего, не в лучшую сторону, что довольно часто не учитывают специалисты по тюнингу.

Во время работы двигателя на коленчатый вал воздействуют очень большие изгибающие и закручивающие нагрузки, поэтому вал должен быть очень прочным. Способность вала сопротивляться нагрузкам зависит от материала, из которого сделан вал и от его конструкции, при этом стоимость изготовления вала тоже имеет большое значение в конкурентной борьбе.

Если с каждой стороны шатунной шейки находится коренная шейка, такой вал называется полноопорным. Ясно, что он будет лучше противостоять изгибающим нагрузкам. Коленчатый вал двигателя V8 значительно короче коленчатого вала рядного 8-ми цилиндрового двигателя, поэтому его способность сопротивляться закручивающим нагрузкам будет значительно выше. Для исключения концентрации напряжений, способных разрушить вал, переход каждой поверхности вала в другую (галтели) осуществляется под некоторым радиусом.

Сопряжение поверхностей

1.Поверхности радиального вкладыша 2.Галтель 3.Поверхность упорного вкладыша

Материалы, из которых изготовлен коленчатый вал

Прочность коленчатого вала зависит не только от его конструкции, но и от материалов, из которых изготовлен коленчатый вал. Подбор необходимого материала ещё один из примеров компромисса. Чаше всего возникает компромисс между ценой и прочностью, но при этом, для обеспечения необходимой надёжности, необходимо учитывать степень форсированности двигателя, весовые и геометрические характеристики вала.

Как коренные, так и шатунные шейки коленчатого вала, вращаются в подшипниках скольжения. Есть очень небольшое количество коленчатых валов, вращающихся в подшипниках качения, но широкого распространения такие конструкции не имеют.

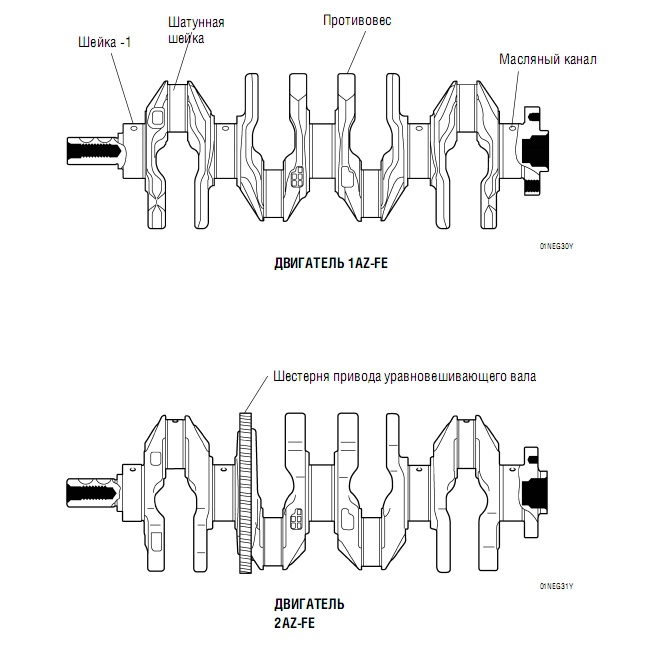

Конструкция коленчатого вала

Конструкция коленчатого вала очень сильно зависит от количества цилиндров двигателя и их конфигурации. От этого зависит количество и расположение коренных и шатунных шеек, а, например, в двигателях V6, в которых поршни двух рядов цилиндров подсоединены к общему коленчатому валу, в зависимости от угла развала блока цилиндров, имеется угловое смещение шатунных шеек по окружности вала. Расположение шатунных шеек также зависит от порядка работы цилиндров двигателя.

Но в конструкции всех коленчатых валов есть много общего. Подшипники качения коренных и шатунных шеек имеют вкладыши, изготовленные из стальной ленты с внутренней поверхностью из износостойкого материала с низким коэффициентом трения. При наличии необходимой смазки, вкладыши обеспечивают легкое вращение вала в подшипниках продолжительное время. Для предотвращения проворачивания вкладышей подшипников вкладыши имеют специальные выступы, которые устанавливаются в выемки корпуса подшипников, но на некоторых современных двигателях применяются вкладыши, фиксируемые только за счёт тугой посадки. Во время ремонта, при необходимости, сильно изношенные вкладыши можно заменить. Более того, выпускаются специальные ремонтные вкладыши нескольких ремонтных размеров увеличенной толщины, которые позволяют проводить перешлифовку шеек коленчатого вала, что значительно снижает стоимость ремонта, поскольку новый коленчатый вал стоит достаточно дорого.

Вкладыши коренных подшипников имеют масляные канавки, по которым масло от коренных подшипников, через каналы в коленчатом валу, поступает к шатунным подшипникам. В последнее время канавку стали делать только в одном нижнем вкладыше. Это делается для снижения удельного давления на нижний, более нагруженный вкладыш, поскольку отсутствие масляной канавки увеличивает площадь поверхности вкладыша, контактирующей с поверхностью шейки вала. При установке вкладышей вкладыш без масляной канавки устанавливается в крышку коренного подшипника.

Специальные упорные полукольца (вкладыши) предотвращают осевое перемещение коленчатого вала. Эти упорные полукольца так же выпускаются увеличенной ремонтной толщины.

Коренные подшипники вала устанавливаются в постели, изготовленные непосредственно в блоке цилиндров. Сверху коренная шейка вала крепится крышкой коренного подшипника. При производстве базовые отверстия всех коренных подшипников обрабатывается одновременно, за один проход режущего инструмента. Поэтому не допускается замена крышек коренных подшипников, их перестановка в одном комплекте и установка их другой стороной. Перед снятием крышек коленчатого вала убедитесь, что на крышках имеются соответствующие установочные метки, однозначно определяющие место и направление установки каждой крышки. При отсутствии таких меток нанесите соответствующие метки самостоятельно, используя методы, описанные в специальной литературе. Предпочтительно не использовать метод кернения для нанесения меток на крышки коренных или шатунных подшипников. Лучше использовать специальные фломастеры, краску или алмазные надфили, но при этом необходимо учитывать, что перед сборкой все детали двигателя промываются в растворителях, в результате чего фломастер может быть смыт.

Поэтому не допускается замена крышек коренных подшипников, их перестановка в одном комплекте и установка их другой стороной. Перед снятием крышек коленчатого вала убедитесь, что на крышках имеются соответствующие установочные метки, однозначно определяющие место и направление установки каждой крышки. При отсутствии таких меток нанесите соответствующие метки самостоятельно, используя методы, описанные в специальной литературе. Предпочтительно не использовать метод кернения для нанесения меток на крышки коренных или шатунных подшипников. Лучше использовать специальные фломастеры, краску или алмазные надфили, но при этом необходимо учитывать, что перед сборкой все детали двигателя промываются в растворителях, в результате чего фломастер может быть смыт.

Нелишне напомнить, что затягиваются болты крепления крышек строго установленным моментом затяжки при помощи динамометрического ключа. Всё сказанное относится также и к крышкам шатунов.

Ранее было сказано, что вкладыши подшипников надёжно работают только при обеспечении необходимой смазки. Поэтому все коленчатые валы имеют внутренние масляные каналы, по которым масло под давлением подаётся от шейки коренного подшипника к шейке шатунного подшипника, а, иногда, по внутренним каналам шатунов подводится к верхней головке шатуна для смазывания поршневого пальца. К постелям коренных подшипников масло подаётся по масляным каналам блока цилиндров.

Поэтому все коленчатые валы имеют внутренние масляные каналы, по которым масло под давлением подаётся от шейки коренного подшипника к шейке шатунного подшипника, а, иногда, по внутренним каналам шатунов подводится к верхней головке шатуна для смазывания поршневого пальца. К постелям коренных подшипников масло подаётся по масляным каналам блока цилиндров.

Во время работы двигателя поршень, с сопутствующими деталями совершает возвратно-поступательное движения. Для уравновешивания сил инерции этих деталей в вертикальном направлении, коленчатый вал изготавливается со специальными противовесами. Правда, при этом возникают горизонтальные колебания, но об этом будем говорить позже. К торцу заднего конца коленчатого вала крепится маховик или пластина крепления гидротрансформатора, при наличии автоматической коробки передач, с которых снимается полезная мощность двигателя. Если автомобиль укомплектован ручной коробкой передач и, соответственно маховиком, в торец заднего конца коленчатого вала вставляется передний подшипник первичного вала коробки передач. Спереди и сзади коленчатого вала имеются цилиндрические поверхности, контактирующие с уплотняющими кромками сальников, исключающих утечку масла из картера двигателя. Эти поверхности должны быть отполированы, и не иметь даже мельчайших неровностей или царапин. Кроме того, они должны быть строго параллельны центральной оси коленчатого вала. При наличии радиального биения этих поверхностей сальники быстро разбиваются, в результате чего появляется течь масла.

Спереди и сзади коленчатого вала имеются цилиндрические поверхности, контактирующие с уплотняющими кромками сальников, исключающих утечку масла из картера двигателя. Эти поверхности должны быть отполированы, и не иметь даже мельчайших неровностей или царапин. Кроме того, они должны быть строго параллельны центральной оси коленчатого вала. При наличии радиального биения этих поверхностей сальники быстро разбиваются, в результате чего появляется течь масла.

Во время работы многоцилиндрового двигателя рабочий такт в разных цилиндрах происходит поочерёдно в соответствии с порядком работы цилиндров. При этом возникают переменные усилия, старающиеся закрутить коленчатый вал, в результате этих усилий в валу возникают крутильные колебания.

Для противодействия крутильным колебаниям, на передний конец вала устанавливается гаситель крутильных колебаний, представляющий собой две массивные детали, соединённые упругим (резиновым) элементом. Чаще всего гаситель крутильных колебаний встроен в шкив привода вспомогательных агрегатов. Одновременно шкив служит задающим ротором датчика положения коленчатого вала.

Одновременно шкив служит задающим ротором датчика положения коленчатого вала.

Но в последнее время появились двигатели, в которых гаситель крутильных колебаний расположен в нутрии картера двигателя. В этом случае в виде упруго элемента применяется не резиновая вставка и цилиндрические пружины, установленные между внутренней и наружной частью гасителя. Гаситель крутильных колебаний, поглощая большое количество энергии, нагревается, поэтому гаситель, установленный внутри блока цилиндров, часто охлаждается струёй масла.

Гаситель крутильных колебаний

- Зубцы задающего ротора датчика положения коленчатого вала

- Наружный маховик гасителя крутильных колебаний

- Втулка

- Резиновый упругий элемент

- Шкив ремня привода вспомогательных механизмов

- Ступица гасителя крутильных колебаний

Коленчатый вал — 2.Датчик положения коленчатого вала — 1.Гаситель крутильных колебаний

На передний конец коленчатого вала устанавливаются ведущие элементы привода газораспределительного механизма (зубчатые шкивы или звёздочки) и насоса системы смазки двигателя, также на передний конец коленчатого вала устанавливается шкив ремня привода вспомогательных агрегатов.

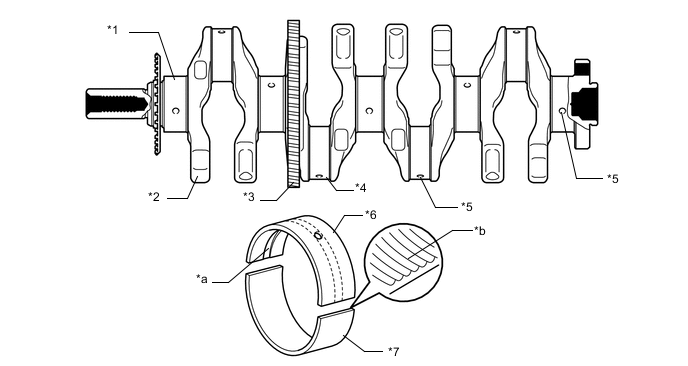

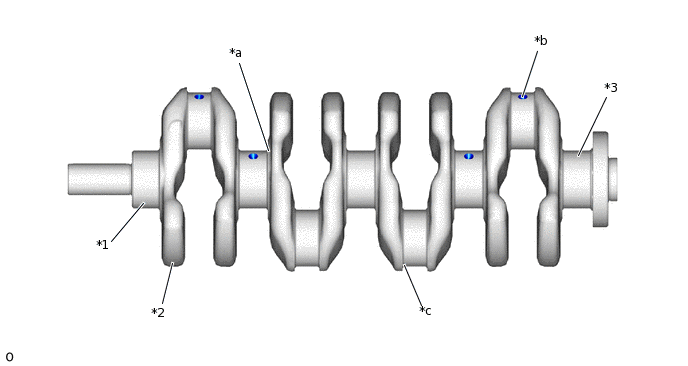

Полноопорный коленчатый вал двигателя R4

- Фланец для подсоединения маховика

- Уплотняющая поверхность заднего сальника

- Коренные шейки

- Шатунные шейки

- Отверстие масляного канала коренной шейки

- Отверстие масляного канала шатунной шейки

- Противовес

- Удаление металла при балансировке

- Уплотняющая поверхность переднего сальника

Неполноопорный коленчатый вал двигателя R4

У этого коленчатого вала отсутствует коренная шейка между второй и третьей шатунными шейками.

Этот вал применялся на двигателе автомобиля Победа (М-20).

Расположение вкладышей коренных подшипников коленчатого вала

- Верхние вкладыши (с канавками)

- Масляные канавки (зелёные)

- Верхние упорные вкладыши

- Коленчатый вал

- Внутренние масляные каналы

- Нижние вкладыши (без канавок)

- Нижние упорные вкладыши

Установка осевого упорного вкладыша

- Верхние радиальные вкладыши

- Верхние осевые упорные вкладыши

- Коленчатый вал

- Нижние радиальные вкладыши

- Нижние осевые упорные вкладыши

- Крышки коренных подшипников

- Болт крышки, работающий за пределом текучести.

Коленчатый вал двигателя V8

У коленчатого вала двигателя V8 совместная шатунная шейка двух противоположных цилиндров имеет форму цилиндра.

Коленчатый вал двигателя V6

Шатунная шейка двух противоположных цилиндров коленчатого вала двигателя V6 разделена на две части, сдвинутых относительно друг друга на несколько градусов по окружности кривошипа относительно друг друга.

Передний подшипник первичного вала механической коробки передач, установленный в задний торец коленчатого вала

- Дистанционная проставка

- Коленчатый вал

- Защитная крышка

- Шариковый подшипник

- Болт крепления маховика

- Маховик

Измерение осевого люфта коленчатого вала

Установите штатив индикатора. Если блок цилиндров чугунный установите штатив на магнитной основе,если блок цилиндров из алюминиевого сплава установите кронштейн, используя любое резьбовое отверстие блока цилиндров. Используя шлицевую отвёртку как рычаг, до упора сдвиньте коленчатый вал в сторону передней части двигателя. Установите индикатора на «0». Для измерения осевого люфта при помощи отвёртки переместите вал назад. Определите показание индикатора. Если удобно, индикатор можно установить и на переднюю стенку блока цилиндров.

Используя шлицевую отвёртку как рычаг, до упора сдвиньте коленчатый вал в сторону передней части двигателя. Установите индикатора на «0». Для измерения осевого люфта при помощи отвёртки переместите вал назад. Определите показание индикатора. Если удобно, индикатор можно установить и на переднюю стенку блока цилиндров.

Снятие и установка коленчатого вала

Перед снятием коленчатого вала замерьте и запишите осевой люфт вала, это несколько облегчит подбор толщины упорных осевых вкладышей. Определите нахождение меток на крышках коренных подшипников и блоке цилиндров, определяющих место и направление установки крышек коренных подшипников. В случае отсутствия таких меток (что бывает крайне редко), нанесите метки, однозначно определяющие расположение крышек.

Будьте осторожны, не путайте метки расположения крышки на блоке с метками размерной группы установленных вкладышей, которые могут иметь цифровое обозначение. В случае необходимости обратитесь к руководству по ремонту автомобиля.

Снимите все детали, мешающие снятию коленчатого вала: шкив привода вспомогательных агрегатов с гасителем крутильных колебаний, зубчатый шкив или звёздочку привода газораспределительного механизма, передний и задний сальники коленчатого вала и маховик. Иногда необходимо снять маслоприемник масляного насоса, отдельный задающий ротор датчика положение коленчатого вала и другие детали, указанные в руководстве по ремонту.

В некоторых руководствах по ремонту (мануалах) указывается очерёдность и метод откручивания болтов крышек коренных подшипников коленчатого вала, но в большинстве руководств это не упоминается. Но, даже если в руководстве очерёдность откручивания болтов не указана, это совсем не значит, что можно откручивать болты в любой очерёдности. Просто составители руководств справедливо считают, что профессиональный автомеханик знает, как это правильно делается. Но у нас часто и профессиональные мотористы откручивают болты, начиная с одного края и до другого края за один проход. Довольно часто приходится слышать возражения, я так делаю 20 лет, и все собранные мной двигатели работали нормально. Это не совсем так, может при правильной сборке срок службы двигателя, зависящий от многих причин, мог быть больше или вибрации двигателя были бы меньше.

Довольно часто приходится слышать возражения, я так делаю 20 лет, и все собранные мной двигатели работали нормально. Это не совсем так, может при правильной сборке срок службы двигателя, зависящий от многих причин, мог быть больше или вибрации двигателя были бы меньше.

Если в руководстве по ремонту конкретного двигателя указана очерёдность откручивания болтов, выполняйте указания руководства. Если подобных указаний нет, откручивайте болты по спирали, начиная от краёв и постепенно перемещаясь к центру. Не откручивайте болты сразу за один проход, болты необходимо откручивать за несколько проходов. При первом проходе, перемещаясь строго по спирали, отверните каждый болт не более чем на 1/4 оборота. При втором проходе ещё несколько ослабьте затяжку болтов и только при третьем, или лучше четвёртом, проходе выверните болты полностью и снимите.

Метод спирали также используется при снятии и установке различных крышек и корпусных деталей. При этом при снятии начинайте откручивать крепёжные элементы, болты или гайки с краёв, постепенно с двух сторон перемещаясь к центру, а при установке начинайте затягивать крепёжные элементы, начиная от центра и перемещаясь к краям.

Снимите крышки коренных подшипников, не допуская падения вкладышей, и расположите их строго в последовательности как они стояли на двигателе.Снимите коленчатый вал. Если предполагается последующая установка снятого коленчатого вала совместно со старыми вкладышами, извлеките вкладыши из постелей блока цилиндров и расположите их так, чтобы была возможность установки каждого вкладыша именно на то место, откуда он был снят при разборке. Даже если вкладыши будут меняться, всё равно расположите снятые вкладыши в порядке из расположения на двигателе. Анализ состояния и износа вкладышей поможет определить некоторые неисправности двигателя.

Если коленчатый вал имеет общий корпус крышек коренных подшипников, как находящийся внутри масляного поддона, так и являющийся структурой двигателя, откручивайте болты строго в очерёдности, указанной в руководстве по ремонту и также за несколько проходов. Если руководством по ремонту допускается повторная установка болтов, сделайте из картона шаблон с отверстиями соответствующий по форме блоку крышек коренных подшипников, и устанавливайте каждый снятый болт в необходимое отверстие. Болты крепления блока крышек могут отличаться не только по диаметру, но и по шагу резьбы, общей длине болта или длины резьбовой части. При сборке каждый болт необходимо устанавливать строго на то место, откуда он был снят при разборке.

Болты крепления блока крышек могут отличаться не только по диаметру, но и по шагу резьбы, общей длине болта или длины резьбовой части. При сборке каждый болт необходимо устанавливать строго на то место, откуда он был снят при разборке.

Тщательно проверьте состояние всех элементов – коленчатого вала, крышек коренных подшипников, радиальных и осевых вкладышей, болтов крепления крышек коренных подшипников.

Проявляйте особую осторожность при снятии коленчатого вала, не допускайте повреждения полированных поверхностей шеек подшипников или контактных поверхностей переднего и заднего сальников.

Очередность откручивания болтов

Очерёдность затяжки болтов

Проверка коленчатого вала

Визуально проверьте состояние поверхностей коленных и шатунных шеек на наличие рисок и задиров. Проверьте состояние упорных поверхностей коленчатого вала, контактирующих с осевыми упорными вкладышами. При помощи нутромера с часовым индикатором замерьте расстояние между опорными поверхностями вала, контактирующими с осевыми упорными вкладышами.

Проверьте поверхности, контактирующие с уплотняющими кромками переднего и заднего сальников коленчатого вала. Проверьте посадочные поверхности маховика, зубчатого шкива или звёздочки и гасителя крутильных колебаний. При обнаружении повреждения указанных поверхностей вал необходимо заменить или отремонтировать.

При помощи микрометра проведите необходимые замеры всех коренных и шатунных шеек для определения недопустимого износа, конусности и овальности шеек. На каждой шейке необходимо произвести не менее четырёх замеров. Диаметр шейки измеряется с каждой стороны шейки в двух перпендикулярных направлениях. После замеров вычтите из большего размера меньший и определите конусность и овальность каждой шейки. Для определения износа учитывайте самый меньший диаметр из измеренных. Сравните полученные значения износа, конусности и овальность с данными в руководстве по ремонту. Если хоть одно из полученных значений превышает установленную норму, вал необходимо заменить или отремонтировать. Установите коленчатый вал в центры или на V-образные призмы.

Установите коленчатый вал в центры или на V-образные призмы.

Установите индикатор точно по середине центральной коренной шейки и замерьте радиальное биение вала. Действительное радиальное биение вала равно половите значения, замеренного индикатором. Если радиальное биение вала превышает норму, указанную в руководстве, вал необходимо заменить или отремонтировать.

Не только ремонт, но и указанные проверки лучше выполнять в условиях специальных предприятий, имеющих точный мерительный инструмент, специальные станки и квалифицированный, по данному роду работ, персонал.

Измерение износа опорных поверхностей

Проверка состояния коренных и шатунных шеек. 1 – Шейка с задирами 2 – Исправная шейка

Проверка радиального биения вала

- Индикатор

- Штатив индикатора

- Проверяемый коленчатый вал

- Центры или V-образные призмы

- Ось идеального вала

- V-образные призмы

- Действительная ось коленчатого вала

Установите коленчатый вал в центры или на V-образные призмы. Установите штатив индикатора напротив центральной коренной шейки. Прижмите щуп индикатора к поверхности шейки. Медленно поворачивая коленчатый вал, при помощи индикатора определите самое низкое положение центра вала. Установите шкалу индикатора на «0». Медленно поворачивая коленчатый вал, определите самое высокое положение вала. Считайте показание индикатора. Истинное биение вала равно половине показания индикатора. Сравните вычисленное биение вала с техническими требованиями.

Установите штатив индикатора напротив центральной коренной шейки. Прижмите щуп индикатора к поверхности шейки. Медленно поворачивая коленчатый вал, при помощи индикатора определите самое низкое положение центра вала. Установите шкалу индикатора на «0». Медленно поворачивая коленчатый вал, определите самое высокое положение вала. Считайте показание индикатора. Истинное биение вала равно половине показания индикатора. Сравните вычисленное биение вала с техническими требованиями.

Ремонтные размеры

Многие заводы-изготовители двигателей выпускают вкладыши подшипников коренных и шатунных шеек коленчатого вала ремонтных размеров. Эти вкладыши имеют увеличенную толщину. Для отечественных автомобилей обычно выпускаются вкладыши одного номинального и четырёх ремонтных размеров. Вкладыши ремонтных размеров имеют обозначения: +0,25; +0,50; +0,75 и +1,0. При ремонте коленчатого вала шейки вала перешлифовываются так, чтобы соответствовать ремонтному размеру после устранения всех выявленных геометрических искажений формы шеек вала. Обратите внимание, что ремонтный размер указывает изменение диаметра шейки, а не толщины вкладыша. То есть каждый вкладыш +0,25 будет толще номинального не на 0,25 мм, а на 0,25 / 2 = 0,125 мм, что соответствует уменьшению внутреннего диаметра подшипника на 0,25 мм.

Обратите внимание, что ремонтный размер указывает изменение диаметра шейки, а не толщины вкладыша. То есть каждый вкладыш +0,25 будет толще номинального не на 0,25 мм, а на 0,25 / 2 = 0,125 мм, что соответствует уменьшению внутреннего диаметра подшипника на 0,25 мм.

Соответственно шейки вала ремонтных размеров имеют обозначение -0,25; -0,50; -0,75 и -1,0. В этом случае диаметр шейки вала изменяется именно на указанную величину.

Так же выпускаются ремонтные осевые упорные вкладыши (полукольца) увеличенной толщины. Эти вкладыши предназначены для регулирования осевого люфта коленчатого вала.

Некоторые заводы-изготовители вкладыши ремонтных размеров не выпускают. В этом случае при обнаружении того, что геометрические размеры шеек вала выходят за установленные ограничения, необходимо заменить коленчатый вал.

Не путайте вкладыши ремонтных размеров с вкладышами селективной подборки, обычно имеющие цветовые метки, также имеющие некоторые различия по толщине. Вкладыши селективной подборки предназначены для точного подбора необходимого зазора в подшипнике, с учетом в различия в точности обработке диаметра коренных и шатунных шеек.

Если приходится ремонтировать автомобиль, ранее принадлежащий другому владельцу, вполне возможно, что коленчатый вал уже подлежал ремонту. Поэтому после снятия коленчатого вала обязательно замерьте диаметр шеек, и определите, к какому ремонтному размеру относится вал.

Зазор в коренных и шатунных подшипниках

Масло, поступающее в подшипники скольжения коренных и шатунных шеек, выполняет три функции, смазывает трущиеся поверхности, вымывает продукты износа трущихся поверхностей и производит охлаждение трущихся поверхностей. Поэтому, для обеспечения необходимого охлаждения подшипника, при конструировании двигателя, в зависимости от степени форсирования двигателя, определяется количество масла, проходящего через подшипник скольжения. Это количество регулируется зазором в подшипнике. Некоторые форсированные двигатели для увеличения общего количества проходящего через подшипник масла имеют специальную канавку для отвода масла из зазора подшипника.

Обычно зазор в коренных и шатунных подшипниках указывается в руководстве по ремонту автомобиля. При ремонте двигателя в условиях специализированного предприятия специалисты, производящие перешлифовку коленчатого вала, обеспечиваю необходимый зазор в подшипнике.Определения зазора в подшипнике при помощи измерения отверстия при помощи нутромера и измерения диаметра шейки при помощи микрометра

При ремонте двигателя в условиях специализированного предприятия специалисты, производящие перешлифовку коленчатого вала, обеспечиваю необходимый зазор в подшипнике.Определения зазора в подшипнике при помощи измерения отверстия при помощи нутромера и измерения диаметра шейки при помощи микрометра

Установка вкладыша в крышку коренного подшипника

Измерение внутреннего диаметра коренных подшипников

Направление измерений внутреннего диаметра коренного подшипника для определения износа, овальности и конусности

Измерение диаметра коренной шейки при помощи микрометра для определения износа, овальности и конусности шейки.

Для измерения зазора, убедившись в чистоте всех деталей, установите вкладыши в постели подшипников в блоке цилиндров и в крышки коренных подшипников. Вставьте фиксирующие выступы вкладышей в специальные выемки в постели и крышке подшипника. Вкладыши некоторых двигателей не имеют фиксирующих выступов, в таких двигателях вкладыши удерживаются от прокручивания за счёт затяжки крышки подшипника. В этом случае измеряется на соответствие технической норме выступание вкладыша относительно соединительной поверхности.

В этом случае измеряется на соответствие технической норме выступание вкладыша относительно соединительной поверхности.

Затяните болты крышек коренных подшипников моментом затяжки, указанным в руководстве по ремонту. При помощи нутромера замерьте внутренние диаметры всех коренных подшипников и запишите результаты измерений. Проводите измерение в направлениях указанных на рисунке, это поможет определить правильность установки вкладышей подшипников.

При помощи микрометра замерьте наружный диаметр шейки вала и запишите результаты измерений. Для определения зазора в каждом подшипнике вычтите из диаметра отверстия диаметр соответствующей шейки вала.

Не зависимо от того, каким способом подбирались вкладыши, для обеспечения необходимого зазора, при помощи подбора вкладышей с использованием цветовых меток или при помощи измерения обязательно проведите окончательное измерение зазора при помощи индикаторной пластмассовой проволоки «Plastigage».

Измерение зазора в подшипнике при помощи «Plastigage»

Установка измерительной проволоки «Plastigage»

Измерение ширины расплющенной проволоки и определение зазора в подшипнике

Определение зазора в коренных и шатунных подшипниках при помощи пластиковой проволоки «Plastigage» можно считать не только самым точным, но и самым дешёвым способом. Для его проведения не требуется приобретения дорогого мерительного инструмента. Многие заводы-изготовители рекомендуют обязательно проводить окончательный контроль зазора в подшипниках только этим способом. Во многих странах измерение зазоров при помощи «Plastigage» производится уже более 30 лет.

Для его проведения не требуется приобретения дорогого мерительного инструмента. Многие заводы-изготовители рекомендуют обязательно проводить окончательный контроль зазора в подшипниках только этим способом. Во многих странах измерение зазоров при помощи «Plastigage» производится уже более 30 лет.

Измерительная пластиковая проволока «Plastigage» имеет точную калибровку по диаметру и имеет стабилизированные физические свойства по всей длине проволоки в широком диапазоне температур. Разумеется, её применение при отрицательных температурах не рекомендуется, поскольку при низких температурах проволока «Plastigage» меняет свои физические свойства и становится хрупкой. Не следует проводить подобные измерения также при очень высокой температуре. Хрупкой проволока может стать также в результате длительного хранения.

Внимание! Перед началом измерения зазора внимательно ознакомьтесь с инструкцией по применению измерительной проволоки «Plastigage». Измерительная проволока может быть предназначена для измерения ограниченного диапазона зазоров.

Перед проверкой тщательно очистите и обезжирьте все детали – коленчатый вал, вкладыши подшипников и места установки вкладышей, как в блоке цилиндров, так и в крышках коренных подшипников, при измерении зазоров в коренных подшипниках. При измерении зазоров в шатунных подшипниках, соответственно, очистите места установки вкладышей в шатунах и крышках шатунов. Убедитесь, что под вкладыши не попали никакие посторонние материалы. Наличие посторонних материалов не только исказит результаты измерения, но и в дальнейшем ускорит износ вкладыша.

Не применяя никакой смазки, осторожно установите именно те вкладыши, которые будут использоваться. Отрежьте куски измерительной проволоки «Plastigage» длиной чуть меньше ширины шеек. И положите куски проволоки строго вдоль оси коленчатого вала.

Внимание! После установки измерительной проволоки на шейки вала не допускается даже минимальное вращение вала. Даже небольшое смещение вала приведёт к искажению измерений.

Установите крышки подшипников и, используя динамометрический ключ и, при необходимости, измеритель угла доворота болта затяните болты крышек коренных (шатунных) подшипников. Болты крышек коренных подшипников затягивайте строго в установленной очередности за несколько проходов, в соответствии с методикой установки коленчатого вала.

В соответствии с методикой снятия коленчатого вала снимите все крышки коренных подшипников. При помощи специального шаблона, входящего в комплект «Plastigage» определите ширину расплющенной проволоки и на основании этого определите зазор в подшипнике.

Если зазор не соответствует установленной технической норме, подберите вкладыши другой толщины. Если при помощи подбора вкладышей не получается установить рекомендованный техническими нормами зазор, отремонтируйте или замените коленчатый вал.

Ширина расплющенной измерительной проволоки должна быть одинаковая по всей длине одного куска. Если ширина расплющенной измерительной проволоки имеет различное значение по длине, в подшипнике имеется конусность. Придётся проверить конусность шейки коленчатого вала и конусность отверстия подшипника.

Придётся проверить конусность шейки коленчатого вала и конусность отверстия подшипника.

При помощи измерительной проволоки можно проверить и овальность шейки коленчатого вала (но не отверстия подшипника). Для этого после измерения зазора в подшипнике указанным способом, поверните коленчатый вал на 90º — 100º и ещё раз выполните измерение зазора. По разности двух измерения можно определить овальность шейки коленчатого вала.

После выполнения всех измерения тщательно удалите остатки измерительной проволоки. В целях исключения повреждения поверхности шеек вала, не применяйте для удаления проволоки металлические предметы. Остатки проволоки легко удаляются при помощи растворителя.

Установка коленчатого вала

Главное чистота! Часто при снятии двигателя автомеханик видит его с довольно неприглядной стороны. Почти на всех старых двигателя присутствуют подтёки масла с налипшими на него толстым слоем частицами грязи. Но это совсем не значит, что при ремонте двигателя можно занизить требования к чистоте. При ремонте двигателя, как и при ремонте некоторых других агрегатов автомобиля, например автоматической коробки передач или рулевого механизма с гидравлическим усилителем, требуется чистота, соизмеримая с чистотой в медицинских учреждениях.

При ремонте двигателя, как и при ремонте некоторых других агрегатов автомобиля, например автоматической коробки передач или рулевого механизма с гидравлическим усилителем, требуется чистота, соизмеримая с чистотой в медицинских учреждениях.

Перед установкой коленчатого вала ещё раз очистите все устанавливаемые детали, особенно постели установки вкладышей. Наличие даже чистого масла на поверхностях установки вкладышей не допускается, Тем более не допускается присутствия на этих поверхностях любых посторонних материалов.

Тщательно промойте коленчатый вал, при помощи специального ершика очистите масляные каналы коленчатого вала и продуйте их сжатым воздухом.

В руководстве по ремонту двигателя ознакомьтесь с расположением всех вкладышей. Почти всегда все верхние вкладыши (устанавливаемые в блок цилиндров) имеют одинаковую конструкцию, но встречаются двигатели, в которых двигатели различных шеек имеют различную конструкцию. Верхние вкладыши часто отличаются от нижних (устанавливаемых в крышки коренных подшипников) наличием масляной канавки посередине вкладыша. Если по каким-либо причинам устанавливаются снятые вкладыши, устанавливайте их только на то место, в котором они находились до снятия. Новые вкладыши устанавливайте только на то место, где они находились при проверке зазоров в подшипниках.

Если по каким-либо причинам устанавливаются снятые вкладыши, устанавливайте их только на то место, в котором они находились до снятия. Новые вкладыши устанавливайте только на то место, где они находились при проверке зазоров в подшипниках.

Не нанося на вкладыши или на место их установки масла, стараясь не прикасаться руками к рабочим поверхностям вкладышей, установите верхние вкладыши, установив упоры вкладышей в специальные паза. Если вкладыши не имеют специальных упоров от проворачивания, установите вкладыши так, что бы оба конца вкладыша находились на одинаковой высоте относительно установочной поверхности блока цилиндров.

Не нанося на вкладыши или на место их установки масла, установите верхние полукольца упорных осевых подшипников. Устанавливайте упорные полукольца так, чтобы масляные канавки, имеющиеся на упорных полукольцах, были направлены в сторону упорных поверхностей коленчатого вала.

Не дотрагиваясь руками до рабочих поверхностей вкладышей, при помощи маслёнки нанесите на все вкладыши обильный слой чистого масла, которое будет заливаться в двигатель. Некоторые производители рекомендуют при ремонте наносить на вкладыши специальное ремонтное мало.

Некоторые производители рекомендуют при ремонте наносить на вкладыши специальное ремонтное мало.

Нанесите масло на поверхности коренных шеек коленчатого вала. Стараясь не сместить установленные верхние вкладыши, осторожно установите коленчатый вал в блок цилиндров. При установке коленчатого вала примете все меры предосторожности, исключающие повреждение поверхностей коренных и шатунных шеек, а также полированных уплотнительных поверхностей вала, контактирующих с уплотнительными кромками переднего и заднего сальников коленчатого вала.

Не нанося на вкладыши или на место их установки масла, стараясь не прикасаться руками к рабочим поверхностям вкладышей, установите нижние вкладыши в крышки подшипников, установив упоры вкладышей в специальные пазы крышек. Установите нижние упорные полукольца. При помощи маслёнки нанесите чистое моторное масло на вкладыши.

Крышки коренных подшипников допускается устанавливать только на то место, откуда они были сняты при разборке. Устанавливайте крышки руководствуясь установочными метками, имеющимися на крышках и блоке цилиндров. Крышки можно устанавливать только в одном направлении. Иногда на крышки наносятся цифровые метки обозначающие группу отверстия под подшипник, не путайте эти метки с установочными метками.

Крышки можно устанавливать только в одном направлении. Иногда на крышки наносятся цифровые метки обозначающие группу отверстия под подшипник, не путайте эти метки с установочными метками.

Крышки коренных подшипников в некоторых случаях устанавливаются при помощи направляющих втулок или штифтов, но чаще направляющим элементом служит болт крепления крышки. Блок общих крышек коренных подшипников всегда устанавливается при помощи направляющих втулок.

Перед установкой крышек необходимо проверить состояние болтов крепления крышек. Строго выполняйте указания руководства по ремонту автомобилей. Некоторые производители указывают на недопустимость повторной установки снятых болтов, некоторые производители допускают установку болтов ограниченное число раз, иногда требуется проверка общей дины болта или диаметра его зауженной части. В общем, резьбовое соединение крышек коренных подшипников является очень критическим местом. При замене болтов допускается установка только специальных болтов, выпушенных заводом-изготовителем и приобретённым строго по каталогу запасных частей.

Установка крышек коренных подшипников

Перед установкой болтов нанесите на резьбовую часть болта и упорную поверхность головки болта масло, в строгом соответствии с указаниями по ремонту. Излишнее масло удалите. Не выполнение этого правила не позволит обеспечить необходимую силу прижатия крышки, даже при применении динамометрического ключа.

Установите крышку и, прижимая крышку руками, заверните болты крепления крышки только усилием руки. Установите все остальные крышки. Затягивайте болты крышек коренных подшипников, за несколько проходов, в строгом соответствии с очерёдностью, указанной в руководстве по ремонту. В случае отсутствия прямого указания очерёдность, руководствуйтесь указаниями стандартной установки коленчатого вала. При затяжке болтов обязательно используйте динамометрический ключ. При установке болтов, работающих за пределом текучести, используйте специальный транспортир, точно определяющий угол доворота болта или используйте для этих целей специальные метки, нанесённые на головку болта фломастером.

После установки коленчатого вала обязательно проверьте лёгкость вращения вала в подшипниках. Но для подобной проверки необходимо иметь некоторый опыт по определению лёгкости вращения правильно собранного двигателя.

При затруднённом вращении коленчатого вала, работу по установке вала придётся повторить, при этом необходимо точно определить причину затруднённого вращения вала.

Установка вкладыша коренного подшипника.

Грязь, попавшая под установленный вкладыш во время ремонта, приведёт к быстрому разрушению вкладыша.

Прочистка масляных каналов коленчатого вала

ДИНАМИЧЕСКИЙ РАСЧЕТ ДВИГАТЕЛЯ

Динамический расчёт кривошипно-шатунного механизма

Динамический расчёт кривошипно-шатунного механизма заключается в определении суммарных сил и моментов, возникающих от давления газов и от сил инерции. По этим силам производятся расчёты основных деталей на прочность и износ, а также определение неравномерности крутящего момента и степени неравномерности хода двигателя. Во время работы двигателя на детали кривошипно-шатунного механизма действуют: силы от давления газов в цилиндре; силы инерции возвратно-поступательно движущихся масс; центробежные силы; силы от давления на поршень со стороны картера и силы тяжести. В течение каждого рабочего цикла силы, действующие в кривошипно-шатунном механизме, непрерывно изменяются по величине и направлению. Поэтому для определения характера изменения этих сил по углу поворота коленчатого вала их величины определяют для ряда отдельных положений вала.

Исходные данные для динамического расчёта двигателя:

Диаметр цилиндра D = 0,12 м.

Ход поршня S = 0,14 м.

Длина шатуна L = 0,25 м.

Частота вращения коленчатого вала двигателя n = 1500 мин-1.

Масса поршневого комплекта mП. = 3,1 кг.

Масса шатуна в сборе mL. = 4,3 кг.

Безразмерная координата центра масс шатуна LB/L = 0,32.

Наружный диаметр шатунной шейки d = 0,078 м.

Диаметр полости в шатунной шейке d1 = 0,031 м.

Длина шатунной шейки с = 0,051 м.

Плотность материала коленчатого вала ρ = 7,8∙103.

Ширина щеки h = 0,15 м.

Высота щеки Н = 0,175 м.

Безразмерная координата центра масс щеки ХЩ./R = 0,5.

Толщина противовеса b = 0,0285 м.

Вспомогательные расчёты двигателя

Площадь поршня, м2

Радиус кривошипа, м

Кинематический коэффициент

Угловая частота вращения коленчатого вала, с-1

Прямолинейно движущаяся масса в цилиндре двигателя, кг

Вращающаяся масса шатуна в отсеке двигателя, кг

Масса шатунной шейки, приведенная к её оси, кг

Масса щеки, приведенная к оси шатунной шейки, кг

Приведенная масса кривошипа, кг

Вращающаяся масса в отсеке двигателя, кг

Сила инерции вращающейся массы, кН

Расчёт сил и крутящего момента в отсеке двигателя

Сила давления газов, кН

где р – текущее значение давления газов в цилиндре, МПа.

Значение р выбирается для текущего значения угла поворота кривошипа

из расчёта рабочего процесса (табл. А.1).

Ускорение прямолинейно движущейся массы, м/с2

где α – угол поворота кривошипа, градусы.

Сила инерции прямолинейно движущейся массы, кН

Суммарная сила, действующая в точке сочленения поршня с шатуном, кН

Нормальная сила, передаваемая поршнем на стенку цилиндра, кН

где β – угол отклонения шатуна от вертикали, градусы

Сила, передаваемая по шатуну на кривошип, кН

Радиальная составляющая силы QA на кривошипе, кН

Полная радиальная сила в отсеке, кН

Тангенциальная составляющая силы QA на кривошипе, кН

Крутящий момент на кривошипе, кН∙м

Расчёт сил и крутящего момента в отсеке двигателя на интервале углов поворота кривошипа от нуля до 710º с шагом Δα = 10º приведен в таблице 4.1. На рисунках 4.1 и 4.2 изображены графики зависимостей рассчитанных сил от угла поворота кривошипа. Для наглядности, зависимости крутящего момента на кривошипе и общего крутящего момента, рассчитываемого ниже, от угла поворота кривошипа, изображены на одном графике (рис. 4.3).

Расчёт крутящих моментов, передаваемых коренными шейками

Чтобы результаты расчёта были максимально наглядными, необходимо предварительно пронумеровать элементы коленчатого вала. Будем нумеровать кривошипы начиная от носка коленчатого вала одним числом. Коренные шейки будут соответственно нумероваться двумя числами, обозначающими номера кривошипов, с которыми соседствует данная коренная шейка. С носка коленчатого вала происходит отбор мощности для привода вспомогательных агрегатов двигателя и генератора. В общем случае, крутящий момент, возникающий при этом, необходимо учитывать в расчётах. Однако в данном случае, так как двигатель предназначен для установки с генератором, этот крутящий момент будет составлять менее 5 % от индикаторного момента на валу двигателя. Поэтому в дальнейших расчётах крутящий момент на носке коленчатого вала не учитываем.

Крутящий момент М1,2 на коренной шейке 1,2 равен моменту М1, создаваемому на первом кривошипе. Крутящие моменты на каждой последующей коренной шейке складываются из момента на предыдущей коренной шейке и момента на предыдущем кривошипе. То есть, М2,3 = М1,2 +М2; М3,4 = М2,3 + М3 и так далее. Крутящий момент на последней коренной шейке равен общему крутящему моменту МКр., создаваемому двигателем.

Крутящий момент, создаваемый на данном кривошипе, зависит от угла поворота кривошипа. При заданном порядке работы цилиндров двигателя (1-3-4-2), каждый последующий цилиндр из порядка работы цилиндров будет отставать от предыдущего на 180º. Принимаем, что угол поворота первого кривошипа равен нулю (для четырёхтактного двигателя это всё равно, что 720º, так как весь его цикл длится два оборота коленчатого вала). Значения крутящегомомента при известном угле поворота кривошипа выбираются из таблицы 4.1.

Все полученные величины крутящих моментов на любом кривошипе для углов поворота кривошипа от нуля до 710º с шагом Δα = 10ºсведены в таблицу 4.2. По рассчитанным значениям строится график зависимости общего крутящего момента, создаваемого двигателем, от угла поворота коленчатого вала, представленный на рисунке 4.3. На этом графике также нанесена величина среднего крутящего момента МКр.Ср., определяемая как среднее арифметическое значений крутящего момента на всём интервале углов поворота коленчатого вала.

Расчёт нагрузок на шатунные шейки и подшипники

В однорядном двигателе шатунная шейка нагружена силой QA, передаваемой по шатуну, и силой инерции PB.L. вращающейся массы шатуна. Для удобства расчётов, силу QA заменяют двумя силами – ZA, направленной к центру вращения кривошипа, и TA, направленной под углом

90º к ZA в сторону вращения кривошипа (рис. 4.4).Шатунный подшипник нагружен реакциями шатунной шейки (рис. 4.5).

При расчёте нагрузки на шатунную шейку, КШ., используют систему коодинат ZШ.– ТШ., вращающуюся вместе с коленчатым валом. А составляющие реакции при расчёте нагрузки на подшипник, RШ., определяют в системе координат RZ.Ш.– RТ.Ш., жёстко связанной с шатуном (см. рис. 4.5).

Радиальная составляющая нагрузки на шатунную шейку, кН

Тангенциальная составляющая нагрузки на шатунную шейку, кН

Полная нагрузка на шатунную шейку, кН

Полученные значения нагрузок ZШ. и ТШ. можно использовать для определения нагрузок на шатунный подшипник. Составляющие нагрузок, кН

Полная нагрузка на шатунный подшипник, кН

Значения ZAи ТАпри заданном угле поворота кривошипа выбирают из таблицы .

1. Все расчёты по пункту .5 для углов поворота кривошипа от нуля до 710º с шагом Δα = 10º представлены в таблице .3.

Также по результатам данного расчёта построены годографы нагрузок на шатунную шейку и шатунный подшипник. Они изображены соответственно на рисунках 6. и 7.

Оценка неравномерности вращения коленчатого вала

Избыточная работа суммарного крутящего момента двигателя определяется как площадь наибольшей фигуры, образованного кривыми общего крутящего момента двигателя, МКр., и среднего крутящего момента, МКр.Ср.(рис. 4.3), с учётом масштаба графика. Она равна Lизб= 94,5 кН∙м.

Момент инерции вращающихся масс кривошипно-шатунного механизма в одном отсеке

кшм==

где ZП – число противовесов, приходящихся в среднем на один кривошип.

Момент инерции обода маховика

где — плотность материала маховика, кг/м3;

b – ширина маховика, м;

r2 – внешний радиус обода маховика, м;

r1 – внутренний радиус обода маховика, м.

Момент инерции ступицы маховика

где b1 – ширина ступицы маховика, м;

r0 – радиус ступицы маховика.

Момент инерции маховика

Момент инерции вращающихся масс кривошипно-шатунного механизма

Степень неравномерности вращения коленчатого вала

Неравномерность вращения коленчатого вала должна составлять для дизель-генератора

Коленчатый вал и масляные каналы в нем (Часть 3).

Коленчатый вал и масляные каналы в нем (Часть 3).

- Подробности

В прошлых статьях (часть1 и часть 2) мы подробно разобрали конструкции и разновидности коленчатых валов. Теперь настало время разобраться, как происходит смазка шеек вала. О самой системе смазке мы поговорим отдельно, а сейчас разберем только то, как происходит подача смазки к коренным и шатунным шейкам.

В блоке цилиндров постели коленчатого вала к каждой коренной шейки подходят масляные каналы. Через отверстие во вкладыше (подшипнике) масло под давлением подается в зазор между коренной шейкой вала и вкладышем, образовывая масляный клин.

Внутри коленчатого вала проходят масляные каналы, через которые масло попадает от коренных шеек к шатунным. Сам канал в большинстве случаев стараются сдвинуть от вершины шейки и зачастую делают на нем радиусную фаску, которую потом отполировывают.

Теперь разберем наиболее популярные схемы смазки коленчатого вала. Наиболее распространенной является следующая схема:

- В коренной шейке сверлится сквозное отверстие. В шатунной сверление происходит под наклоном до попадания в сквозное отверстие (масляный канал) коренной шейки. Данная схема расположения масляных каналов в коленчатом валу позволяет обеспечить непрерывное поступление масла к шатунным шейкам при установке нижних вкладышей без канавки. Как правило, на коленвалах рядных двигателей поступление масла к шатунным шейкам индивидуально, то есть от одной коренной шейки смазывается одна шатунная. Таким образом, получается, что одна коренная шейка остается без масляного отвода, на ней устанавливаются упорные полукольца и оба вкладыша могут не иметь проточки.

- Не менее популярной схемой смазки является схема с косым сверлением от шатунной шейки к коренной. Для непрерывной подачи масла с таким расположением масляных каналов необходимо чтобы оба вкладыша (верхний и нижний) имели проточку. Однако существуют двигатели, в которых коренные подшипники подвержены большим нагрузкам, поэтому нижний вкладыш у них ставят без проточки. В таком случае подача масла к шатунной шейке получается прерывистой. Для продления ресурса шатунных подшипников приходится очень точно подбирать расположение масляного отверстия на шейке. Расположение отверстия подбирается в зависимости от того, в каком положении находится коленчатый вал и когда подача масла для него жизненно необходима.

- В отличие от двух предыдущих схем, эта уже менее популярна. Суть здесь такова, в шатунной и коренной шейке сверлятся сквозные масляные каналы, затем косым сверлением они соединяются. Минусом данной схемы является то, что при ее реализации приходится дополнительно ставить заглушки, одну или две. Рядом с заглушкой образовывается непроточный участок, то есть, в нем нет циркуляции. В итоге это место является замечательном грязесборником. Еще сравнительно недавно это считалось плюсом, так как происходила дополнительная центробежная очистка масла. В настоящее время с появлением современных масляных фильтров, с тонкой очисткой, эта необходимость отпала. И в итоге эта стало настоящей бедой, так как грязь вычистить с этих мест достаточно проблематично, а при самостоятельном отрыве и попадании в масляный канал, она может его закупорить и привести к масляному голоданию. А так как эта грязь содержит твердые частицы, она может повредить поверхность вкладышей и шеек коленвала.

Такая схема косого сверления от шатунной шейки к коренной часто применима на коленчатых валах V – образных двигателей. Отличие состоит лишь в том, что от одной коренной шейки смазываются две шатунные.

Существуют и другие схемы смазки, они не получили должного распространения и являются скорее индивидуальными схемами для отдельных марок. Например:

- на некоторых двигателях HONDA подвод масла происходит от крышек коренных подшипников выполненных как одно целое.

- на четырех цилиндровых двигателях NISSAN подача масла к шатунным шейкам происходит только от второй и четвертой коренной шейки.

- на двигателях ALFA ROMEO можно встретить схему, где масляные каналы подведены лишь к первой, третей и пятой коренным шейкам. От них отходят каналы к шатунным. Вторая и четвертая коренная шейка получают смазку через шатунные.

- иногда можно встретить на двигателях MAZDA шатунные шейки с дополнительным смазочным отверстием.

Коленчатый вал в процессе работы подвержен циклическим нагрузкам, поэтому большое значение здесь имеет усталостная прочность. Максимально уязвимые места на коленчатом валу, где могут появиться трещины – это на щеке между шатунной и коренной шейкой. В этом месте она ослаблена проходящим внутри масляным каналом.

Как правило, коленчатый вал за исключением масляных каналов внутри не имеет полостей, но в современных двигателях для облегчения веса все чаще стали использоваться полые коленчатые валы. В таких валах полости внутри имеют сложное строение позволяющее огибать масляные каналы. Такие валы легче на 25-30%, что позволяет снизить нагрузку на подшипники. Но в то же время такие валы более подвержены деформации.

В следующей статье мы с вами поговорим о хвостовике и заднем фланце коленвала.

Коленчатый вал — Википедия

Коленчатый вал — деталь (или узел деталей в случае составного вала) сложной формы, имеющая шейки для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент. Составная часть кривошипно-шатунного механизма (КШМ).

История

Впервые столь важную механическую деталь как коленчатый вал описал и сконструировал средневековый учёный Аль-Джазари в Османской империи в 13 веке. В 1206 году в трактате «Китаб фи марифат аль-хиял аль-хандасийя» (Книга знаний об остроумных механических устройствах) описан механизм вала.

Основные элементы коленчатого вала

- Коренная шейка — опора вала, лежащая в коренном подшипнике, размещённом в картере двигателя.

- Шатунная шейка — опора, при помощи которой вал связывается с шатунами (для смазки шатунных подшипников имеются масляные каналы).

- Щёки — связывают коренные и шатунные шейки.

- Передняя выходная часть вала (носок) — часть вала на которой крепится зубчатое колесо или шкив отбора мощности для привода газораспределительного механизма (ГРМ) и различных вспомогательных узлов, систем и агрегатов.

- Задняя выходная часть вала (хвостовик) — часть вала соединяющаяся с маховиком или массивной шестернёй отбора основной части мощности.

- Противовесы — обеспечивают разгрузку коренных подшипников от центробежных сил инерции первого порядка неуравновешенных масс кривошипа и нижней части шатуна.

Материал и способы получения заготовок для коленчатых валов

Коленчатые валы изготовляют из углеродистых, хромомарганцевых, хромоникельмолибденовых, и других сталей, а также из специальных высокопрочных чугунов. Наибольшее применение находят стали марок 45, 45Х, 45Г2, 50Г, а для тяжело нагруженных коленчатых валов дизелей — 40ХНМА, 18ХНВА и др. Преимуществом стальных валов является наивысшая прочность, возможность получения высокой твёрдости шеек азотированием, чугунные валы — дешевле.

Заготовки стальных коленчатых валов средних размеров в крупносерийном и массовом производстве изготовляют ковкой в закрытых штампах на молотах или прессах, при этом процесс получения заготовки проходит несколько операций. После предварительной и окончательной ковки коленчатого вала в штампах производят обрезку облоя на обрезном прессе и горячую правку в штампе под молотом.

В связи с высокими требованиями механической прочности вала большое значение имеет расположение волокон материала при получении заготовки во избежание их перерезания при последующей механической обработке. Для этого применяют штампы со специальными гибочными ручьями. После штамповки перед механической обработкой, заготовки валов подвергают термической обработке — нормализация — и затем очистке от окалины травлением или обработкой на дробеметной машине.

Литые заготовки коленчатых валов изготовляют обычно из высокопрочного чугуна, модифицированного магнием. Полученные методом прецизионного литья (в оболочковых формах) валы по сравнению со «штампованными» имеют ряд преимуществ, в том числе высокий коэффициент использования металла и хорошее демпфирование крутильных колебаний, позволяющее часто отказаться от внешнего демпфера на переднем носке вала. В литых заготовках можно получить и ряд внутренних полостей при отливке.

Припуск на обработку шеек чугунных валов составляет не более 2,5 мм на сторону при отклонениях по 5-7-му классам точности. Меньшее колебание припуска и меньшая начальная неуравновешенность благоприятно сказываются на эксплуатации инструмента и «оборудования», особенно в автоматизированном производстве.

Правку валов производят после нормализации в горячем состоянии в штампе на прессе после выемки заготовки из печи без дополнительного подогрева.

Масляные отверстия в коленвалах соединяют обычно соседние коренную и шатунную шейку, и выполняются сверлением. Отверстия в щёках при этом зачеканиваются либо закрываются пробками на резьбе.

Крупноразмерные коленчатые валы, такие как судовые, а также коленвалы двигателей с туннельным картером являются разборными, и соединяются на болтах. Коленвалы могут устанавливаться не только на подшипниках скольжения, но и на роликовых (шатунные и коренные), и шариковых (коренные в маломощных моторах). В этих случаях и к точности изготовления, и к твёрдости предъявляются более высокие требования. Такие валы всегда изготовляют стальными.

Механическая обработка коленчатых валов

Сложность конструктивной формы коленчатого вала, его недостаточная жесткость, высокие требования к точности обрабатываемых поверхностей вызывают особые требования к выбору методов базирования, закрепления и обработки вала, а также последовательности, сочетания операций и выбору оборудования. Основными базами коленчатого вала являются опорные поверхности коренных шеек. Однако далеко не на всех операциях обработки можно использовать их в качестве технологических. Поэтому в некоторых случаях технологическими базами выбирают поверхности центровых отверстий. В связи со сравнительно небольшой жесткостью вала на ряде операций при обработке его в центрах в качестве дополнительных технологических баз используют наружные поверхности предварительно обработанных шеек.

При обработке шатунных шеек, которые в соответствии с требованиями технических условий должны иметь необходимую угловую координацию, опорной технологической базой являются специально фрезерованные площадки на щеках[1]. По окончании изготовления коленчатые валы обычно подвергают динамической балансировке в сборе с маховиком (автомобильные двигатели).

В большинстве случаев коленчатые валы предусматривают возможность их перешлифовки на ремонтный размер (обычно 4-6 размеров, ранее было до 8). В этом случае коленвалы шлифуют вращающимся наждачным кругом, причём вал проворачивается вокруг осей базирования. Конечно, эти оси для коренных и шатунных шеек не совпадают, что требует перестановки. При перешлифовке требуется соблюсти межцентровое состояние, и согласно инструкции, валы после шлифовки подлежат повторной динамической балансировке. Чаще всего это не выполняют, потому отремонтированные двигатели часто дают большую вибрацию.

При шлифовании важно соблюсти форму галтелей, и ни в коем случае не прижечь их. Неправильная обработка галтелей часто приводит к разрушению коленчатого вала.

Термическая и химико-термическая обработка валов

Коленчатые валы для увеличения прочности и износостойкости шеек подвергают термической, а иногда и химико-термической обработке: закалка ТВЧ, азотирование, закалка поверхностного слоя (стали регламентируемой прокаливаемости 55ПП, 60ПП). Получаемая твёрдость зависит от количества углерода (закалка ТВЧ, обычно не более 50..55 HRC), либо вида ХТО (азотирование даёт твёрдость 60 HRC и выше). Глубина закалённого слоя шеек позволяет обычно использовать 4-6 промежуточных ремонтных размеров шеек вала, азотированные валы не шлифуют. Вероятность задира шейки с ростом твёрдости значительно снижается.

При ремонте коленчатых валов используются также методы напыления, в том числе — плазменного. При этом твёрдость поверхностного слоя может повышаться даже выше заводских значений (для закалки ТВЧ), а заводские диаметры шеек восстанавливают до нулевого размера.

Неисправности и ремонт коленчатых валов

При эксплуатации из-за разных причин могут наблюдаться такие неисправности:

- износ вала по коренным или шатунным шейкам;

- изгиб;

- разрушение вала;

- износ посадочных поверхностей под маховик, сальник (сальники), переднюю шестерню.

При износе шеек выше допустимого или незначительном изгибе, устранимом перешлифовкой, коленчатый вал обрабатывают под следующий ремонтный размер. Однако при больших задирах (например, при выплавлении вкладышей с проворотом) иногда перешлифовывают «через размер», т.е. сразу на 2 размера. Все коренные шейки, а также все шатунные шлифуют в один размер — например, коренные могут быть 2-го ремонтного размера, а шатунные 3-го, в любой комбинации размеров. Коленчатые валы с подшипниками качения и азотированные перешлифовке не подлежат.

Однако руководства по армейскому полевому ремонту (двигатели боевых машин) обычно предписывают индивидуальный ремонт, поэтому шатунные/коренные шейки могут иметь разный диаметр после шлифовки, и даже не иметь стандартного ремонтного размера(!). Вкладыши при этом растачиваются парами, используются заготовки с минимальным внутренним диаметром. Плюсом является наивысшая скорость починки и унификация запчастей (вкладыши).

Разрушение вала происходит от усталостных трещин, возникающих иногда из-за прижога галтелей при шлифовке. Трещины развиваются в некачественном материале (волосовины, неметаллические включения, флокены, отпускная хрупкость) либо при превышении расчётных величин крутильных колебаний (ошибки при проектировании, самостоятельная форсировка по числу оборотов дизеля). Сломанный вал ремонту не подлежит.

При износе посадочных поверхностей могут применяться электрохимическая обработка, плазменная или электродуговая наплавка поверхностей. Коленчатые валы малого размера, возможно, дешевле в таком случае заменить.При образовании канавки от сальника опытные мотористы устанавливают новый так, чтобы он работал по другому месту (например, уменьшив ширину сальника его подтачиванием, или наоборот, садить на меньшую глубину). «Одноразовым» решением при износе посадочной поверхности под шестерню может быть лужение, обычно с предварительным многочисленным кернением поверхности (но шестерню потом трудно или невозможно снять).

См. также

Примечания

Литература

- Кулаев Д. Х. Динамика кривошипно-ползунного механизма с зазорами в шатунных подшипниках // Научный журнал НИУ ИТМО. Серия «Холодильная техника и кондиционирование». — 2009. — ISSN 2310-1148.

Ссылки

Конструкция коленчатого вала

Конструкция и размеры коленчатого вала зависят от числа и расположения цилиндров двигателя, числа коренных и шатунных шеек, размещения шатунов, равномерности чередования рабочих ходов и уравновешенности.

Коленчатые валы могут быть как целые, так и составные. Последние применяют в случае использования подшипников качения в качестве шатунных и коренных подшипников.

Коленчатый вал состоит из следующих элементов: переднего конца вала, шатунных и коренных шеек, противовесов и хвостовика.

На коленчатом валу обычно располагаются маховик, ведущая распределительная шестерня, шкив привода вентилятора, гаситель крутильных колебаний, маслоотражатели и другие второстепенные детали.

Общая длина кривошипа, а также размеры составляющих его элементов (коренная и шатунные шейки и щеки) зависят от минимального расстояния между осями двух соседних цилиндров.

В быстроходных дизелях и некоторых карбюраторных двигателях число коренных подшипников коленчатого вала на единицу больше числа колен. Карбюраторные двигатели часто имеют непол-ноопорные коленчатые валы. В «этом случае между двумя коренными подшипниками располагается по два колена, вследствие чего сокращается длина коленчатого вала и габаритные размеры двигателя.

Чтобы повысить жесткость таких коленчатых валов на изгиб, увеличивают диаметры шатунных и коренных шеек, уменьшают их длину и увеличивают толщину щек. В V-образных двигателях применяют полноопорные коленчатые валы.

Современные четырехцилиндровые карбюраторные двигатели с рядным расположением цилиндров обычно имеют три или пять коренных подшипников, а восьмицилиндровые V-образные двигатели — только пять коренных подшипников. Восьмицилиндровые дизели чаще делают с пятью коренными подшипниками. Шестицилиндровые карбюраторные двигатели могут иметь четыре и семь, а дизели — только семь коренных подшипников.

В подавляющем большинстве случаев коленчатые валы изготовляют цельными.

Исходя из условия равномерности чередования вспышек угол между кривошипами вала четырехтактного однорядного двигателя должен быть равен 720°/£ (где i— число цилиндров). Угол между кривошипами двухтактного двигателя согласно тому же условию должен быть 360°/£. При определении порядка работы двигателя из всех возможных вариантов выбирают порядок, при котором вспышки совершаются поочередно в цилиндрах наиболее удаленных друг от друга. Такой порядок работы несколько улучшает условия, в которых находятся коренные подшипники, и препятствует проникновению отработавших газов из одного цилиндра в другой.

Ниже рассматриваются конструктивные элементы коленчатого вала.

Передний конец коленчатого вала имеет ступенчатую форму, что необходимо для установки на нем шкива привода вентилятора, маслоотражающего устройства, распределительной шестерни и в некоторых случаях гасителя крутильных колебаний, который обычно объединяют в один узел со шкивом вентилятора. Все устройства и детали, расположенные на переднем конце коленчатого вала, стягивают болтом, ввернутым в его торец, или гайкой, навернутой на конец коленчатого вала. При установке коленчатого вала в подшипниках качения на его переднем конце должно быть предусмотрено место для устройства, при помощи которого масло подается в коленчатый вал.

Коренные шейки коленчатого вала выполняют одинакового диаметра. Для фиксирования коленчатого вала от осевых перемещений служит одна из крайних или средняя шейка. Упорные подшипники у большинства двигателей (у дизелей в особенности) располагают со стороны маховика. В некоторых двигателях упорные подшипники устанавливают со стороны механизма газораспределения или у среднего коренного подшипника. При цепном приводе желательно упорный подшипник располагать со стороны переднего конца вала, так как при перекосах условия работы цепи ухудшаются.

Для смазки коренных шеек масло подается из общей масляноймагистрали,расположенной в блок-картере, по каналам в стенках верхней части картера со стороны малонагруженной половины вкладыша.

Щеки коленчатого вала могут быть различной формы: призматические овальные и круглые. У коленчатых валов автомобильных двигателей большей части щеки делают прямоугольной и овальной формы.

Если между опорами расположены два колена, то длина щек увеличивается,аформаихусложняется,чтоусложняетконструкцию вала в целом и увеличивают его массу. Для лучшего

использования материала не работающие, наиболее удаленные отоси коленчатого вала,части щек срезают.* — R .Чем больше перекрытие шеек, тем больше жесткость и прочность щеки. При этом можно уменьшить толщину щеки без увеличения ее ширины. Величина перекрытия шеек зависит от отношения хода поршня к диаметру цилиндра и диаметра шеек.

Переходы (галтели) от щек к коренным и шатунным шейкам во избежание возникновения больших концентраций напряжения выполняют радиусом около (0,035—0,08) d. Для уменьшения опорной поверхности шейки галтель в некоторых конструкциях состоит из двух-трех сопряженных дуг различных радиусов гг, г2, г3 .

Утолщение щек без увеличения длины двигателя ведет с одной стороны к повышению жесткости кривошипа, и с другой — к уменьшению ширины подшипников. При этом ширина подшипника не должна быть меньше 0,25 d.

При наличии на коленчатом валу противовесов форма щек усложняется.

Противовесы служат для разгрузки коренных подшипников от центробежных сил и моментов, вызываемых этими силами. Первые возникают от неуравновешенных масс колена вала. Для уменьшения массы противовесы следует конструировать так, чтобы их центр тяжести располагался на возможно большем расстоянии от оси коленчатого вала. Масса противовеса составляет 70—80%суммарноймассывращающихсячастей.Противовесыо бычно отковывают или отливают как одно целое со щеками. Толщина противовеса не должна превышать толщины щеки, чтобы приремонте шейки коленчатоговаламожнобыло шлифовать.

В некоторых коленчатых валах сложной конструкции для упрощения их штамповки противовесы изготовляют отдельно. В этом случае противовесы к щекам крепятся специальными болтами 1 или шпильками 2 . Для фиксации головки болтов приваривают к противовесам.

Число и установочный угол противовесов определяют из динамического расчета.

В двигателях с кривошипно-камерной схемой газообмена противовесы, заполняя кривошипную камеру, уменьшают вредное пространство и способствуют созданию требуемого давления продувочного воздуха.

Шатунные шейки коленчатых валов обычно имеют меньший диаметр, чем коренные. При увеличении диаметра шатунной шейки увеличивается нижняя головка шатуна, что ведет к возрастанию вращающихся масс. При уменьшении длины шатунной шейки повышается удельная нагрузка, вследствие чего ухудшаются условия работы масляной пленки. Для уменьшения массы шатунные шейки часто высверливают.

Масло к шатунным шейкам подводится от коренных шеек по просверленным в валу каналам или запрессованным трубкам (в случае полых шеек).

Хвостовик (задний конец) коленчатого вала обычно имеет фланец для установки маховика. При наличии гидравлического сцепления роль маховика играет корпус сцепления. Задний конец коленчатого вала уплотняется с помощью отражательных колец вместе с фетровыми или резиновыми кольцами и винтовой нарезкой на валу, имеющей направление, обратное направлению вращения коленчатого вала.

Маховик крепится к фланцу коленчатого вала болтами. Отверстия под болты располагаются несимметрично, чем достигается установка маховика в строго определенном положении.

В торце фланца имеется отверстие для установки подшипника первичного вала коробки передач.

Размеры шатуна

Размеры шатуна> ВЕРНУТЬСЯ В КАТАЛОГ > > ВЕРНУТЬСЯ НА ГЛАВНУЮ СТРАНИЦУ>

РАЗМЕРЫ КОМПЛЕКТА ШТОКОВ (ВСЕ)

| МОДЕЛЬ | ДЛИНА | SE EYE | ШИРИНА | CPIN DIA | ДЛИНА CPIN | МОДЕЛЬ | ЧАСТЬ № |

|---|---|---|---|---|---|---|---|

| NC50 / NB50 / VISION | 80,00 | 10/14 | 11,75 | 16 | 40,00 | 147/196 / GC7 | 03.1002 |

| LEAD50 / VISION | 75,00 | 10/14 | 13,50 | 16 | 33,00 | GN2 | 03.1008 |

| MT / MB / MTX50 / NF75 | 82,00 | 12/17 | 13,50 | 16 | 40.00 | 156 | 03.1003 |

| MBX50 / NH80 свинец | 91,00 | 12/17 | 13,50 | 16 | 41,00 | GE2 / GC8 | 03.1005 |

| WALLAROO / SPX50 | 76,00 | 10/15 | 12,00 | 16 | 36,00 | 03.1004 | |

| SJ50 / БАЛИ | 80,00 | 12/16 | 12,00 | 18 | 33,50 | 03.1007 | |

| C50 / C70 | 91,00 | 13 | 14,00 | 23 | 39,00 | 036 | 03.1050 |

| C50E / LAC / C70E / LAC | 93.00 | 13 | 14,00 | 23 | 39,00 | ГБ2 | 03.1055 |

| C50E (куб) | 93,30 | 13 | 14,00 | 21 | 39,00 | ГК4Н-300 | 03.1056 |

| C50LAG | 94,00 | 13 | 14.00 | 19 | 39,00 | ГК4-760 | |

| CR80 / MBX80 / MTX80 | 91,00 | 12/17 | 13,25 | 18 | 40,00 | 169 | |

| CR80 / 85 ’86 / 09 | 97,00 | 14/18 | 14,00 | 20 | 45.00 | GC4 / 600 (GC4P) | 93.1105 |

| C90 | 97,00 | 14 | 14,00 | 26 | 45,00 | 028 | 03.1090 |

| C90C | 93,70 | 13 | 14,00 | 23 | 39,00 | ГБ6 | 03.1092 |

| C90N / C70N | 94,00 | 13 | 14,00 | 25 | 39,00 | GF6 | 03.1082 |

| ч200 | 100,00 | 14/19 | 14,00 | 20 | 48,00 | 168 | 03.1103 |

| XL100S | 97.00 | 14 | 14,00 | 26 | 41,00 | 03.1104 | |

| CB100N / CB125J / XL185 | 103,50 | 15 | 16,00 | 30 | 54,00 | 03.1176 | |

| ATC110 | 99,50 | 15 | 14.00 | 26 | 41,00 | ||

| ВОЛНА 110/125, INOVA | 100 | 13 | 14,00 | 25 | 39,00 | KFL | 03.1169 |

| CR125’80 | 100,00 | 14/18 | 16,25 | 20 | 54.75 | 400 | |

| CR125’81 / 84 | 100,00 | 14/18 | 16,00 | 22 | 53,00 | 466 / KA3N | 93.1202 |

| CR 125’85 / 87 | 104,00 | 14/18 | 16,00 | 22 | 54,00 | КА3П | 93.1203 |

| CR125’88 / 08 | 104,00 | 15/19 | 16,00 | 22 | 54,00 | 93.1212 | |

| XL125S / XR200 | 103,50 | 15 | 18,00 | 30 | 54,00 | 03.1253 | |

| MBX125 / NS125 | 100.00 | 16/20 | 16,00 | 22 | 54,00 | 03.1200 | |

| Нх225 | 100,00 | 19,00 | 13,50 | 18 | 47,50 | ||

| CB125S | 103,50 | 15 | 16,00 | 30 | 56.00 | 03.1175 | |

| CG125 СЕГОДНЯ | 105,50 | 15 | 18,00 | 30 | 54,00 | KY0 | 03.1197 |

| NSR125 | 104,00 | 16/20 | 16,00 | 24 | 51,00 | KY4 | 03.1247 |

| CG125 (KGA) | 105,50 | 13 | 16,00 | 28 | 54,00 | кг | 03.1202 |

| CBX-125F | 97,00 | 15 | 20,00 | 31 | 54,00 | KK6 | 03.1180 |

| MTX200 | 106.50 | 16/21 | 17,00 | 24 | 55,00 | кДж1 | |

| CR 250’78 / 80 | 125,50 | 18/22 | 17,00 | 24 | 56,00 | КА4 | 93,1314 |

| CR250 ’81 -’01 | 125,50 | 18/22 | 17.00 | 24 | 59,60 | ||

| CR250 ’02-08 | 125,50 | 18/22 | 16,50 | 25 | 60,00 | KZ3W | 93.1315 |

| TRX250 | 130,50 | 18/22 | 17,00 | 24 | 60.00 | HA2 | |

| TRX250X | 126,50 | 17 | 20,00 | 33 | 60,00 | HC0 | |

| XL250S | 113,00 | 19 | 20,00 | 33 | 61,00 | 03.1350 | |

| XR250RE / РФ | 106.50 | 17 | 18,00 | 32 | 56,00 | KK1 | 03.1355 |

| XR250R | 105,00 | 17 | 18,00 | 32 | 58,00 | КТ1 | 03.1360 |

| CBX250 | 116,00 | 19 | 20.00 | 38 | 57,00 | КЕ5 | 03.1364 |

| XR250 TORNADO | 102,50 | 17 | 18,00 | KPF | 03.1365 | ||

| TRX300 | 122,50 | 17 | 20,00 | 33 | 60.00 | HC4 | |

| XR350R | 116,00 | 21 | 20,00 | 38 | 57,00 | KFO | |

| XR400 | 123,00 | 20 | 20,00 | 34 | 66,00 | KCY | 03.1495 |

| CR500 PRE ’87 | 139.00 | 20/25 | 20,00 | 34 | 66,00 | 93.1405 | |

| CR500 ’87 -’01 | 144,00 | 20/25 | 20,00 | 26 | 68,00 | ML3 | 93.1406 |

| XL500S | 140,50 | 21 | 20.00 | 34 | 60,00 | 03.1502 | |

| XR500RD / RE | 134,00 | 22 | 22,00 | 36 | 65,00 | 03.1554 | |

| XBR500 / XR600 / XL600 | 134,00 | 24 | 23,00 | 38 | 65.00 | MK5 | 03.1654 |

| XR / NX650 ДОМИНАТОР | 133,00 | 24 | 23,00 | 36 | 71,00 | ||

| HUSQVARNA TE250 | 94,50 | 16 | 18,00 | 30 | 56,50 | 93.6335 | |