Автомобиль на дровах? в России — CARobka.ru

С момента начала производства автомобилей люди начали задумываться о разных источниках энергии. Первые автомобили, ввиду отсутствия альтернатив, работали на пару, затем появились редкие образцы автомобилей, работающие на основе электроэнергии, и только спустя десятки лет был изобретен двигатель внутреннего сгорания.

Однако поиски новых источников энергии для автомобилей не оканчиваются и по сегодняшний день. Инженеры преследуют разные цели: одних заботят экологические аспекты, другие грезят разрушить нефтяную монополию. Но в большинстве своем изобретатели ищут более экономичный вид энергии.

Многократно в различных источниках проскальзывали новости об умельцах из глубинки, которые дорабатывали свои авто для движения на основе спиртосодержащих продуктов или подсолнечного масла. Сегодня же речь пойдет о газогенераторах, основанных на горении. Хотя уже в 30-х годах люди пользовались этой технологией, сегодня находится масса любителей данной альтернативы ДВС.

Как это работает?

В транспортное средство устанавливается специальный газогенератор, в котором под воздействием высокой температуры происходит сложный термохимический процесс, в результате которого топливо расщепляется на простейшие элементы, делящиеся на полезный газ — этилен (C2h5), метан, угарный газ, водород, и бесполезный — азот, двуокись углерода.

После процесса расщепления в топке происходит охлаждение, фильтрация газа и его поступление в ДВС.

Что может быть использовано как топливо?

В основном используются дрова или древесный уголь, но список не ограничивается ими. Пластик, резина, полиэтилен, тряпичная ветошь, различный мусор, помёт и многие другие виды отходов могут войти в состав топлива (конечно, расход топлива и состав газа меняются в зависимости от продуктов сгорания). Любители утверждают, что благодаря работе их автомобилей придорожная полоса оказывается очищенной от разного рода мусора.

Учитывая стоимость дров и древесного угля, нельзя забывать о различных отходах производств, которые могут быть использованы как топливо, — лузга семечек, скорлупа орехов, стержни кукурузы, отработанный кофе после кофемашин, сено, торф, разновидности угля.

Какова реальная экономия, расход топлива?

Пожалуй, самый волнующий вопрос. В среднем при расходе автомобиля 10 л бензина на 100 км потребление газогенератора составляет 20 кг дров. При этом мощность снижается всего на 4% по сравнению с бензином, а значит двигатель также может выдавать необходимую скорость.

Таким образом, 1 литр бензина = 2–3 килограмма дров. Стоимость килограмма дров примерно в 3 раза меньше, чем стоимость литра бензина, поэтому на этапе расчета экономии разница не ощутима. Однако она имеется.

Каково время запуска газогенератора?

На запуск двигателя на древесном угле требуется от 10 до 30 секунд, на дровах (и мусоре) — от 5 до 15 минут.

А не погубит ли такой газ ДВС?

Октановое число газа, получаемого таким способом, — 110–120, что снижает детонацию и в целом менее разрушительно влияет на двигатель. Газ не смывает масляную плёнку, в результате чего работа двигателя становится более тихой и ровной. Однако при неправильно организованной фильтрации газа (изначально в 1м3 газа около 3 грамм пыли) пыль может действовать деструктивно на поршни. Поэтому важнейшими этапами при разработке газогенератора является продуманная система фильтрации и охлаждения (по результатам экспериментов было выяснено, что при увеличении температуры газа с 20 до 70 градусов Цельсия мощность ДВС падает на 25%).

Поэтому важнейшими этапами при разработке газогенератора является продуманная система фильтрации и охлаждения (по результатам экспериментов было выяснено, что при увеличении температуры газа с 20 до 70 градусов Цельсия мощность ДВС падает на 25%).

Вредные выхлопы, вырубка леса и прочие вопросы экологии

При сжигании только органических веществ количество вредных выбросов будет стремиться к нулю — в результате работы двигателя ничего, кроме углекислого газа, на выходе не будет. По результатам исследований, проводимых в Европе, такие автомобили в десятки раз экологичнее транспортных средств, движущихся на бензине или газу. Так происходит из-за того, что процесс генерации газа происходит на очень высоких температурах (до 1 000 градусов Цельсия), ввиду чего топливо расщепляется на простейшие элементы.

Вопрос вырубки леса также беспокоит многих, кто сталкивается с газогенераторами. Хочется заметить, что для обеспечения таких автомобилей топливом не обязательно вырубать лес. Многие приверженцы этой технологии пользуются ветками и дровами от умерших деревьев, которых много и в наших лесополосах. Таким образом, бесплатный сухостой и валежник также могут быть использованы как топливо. Кроме того, производство бензина наносит гораздо больший вред окружающей среде, поэтому даже при вырубке леса уровень полезности последнего метода гораздо выше. Конечно, ни на одной заправке вам не предложат отсыпать дров или угля как топлива, поэтому газогенератор подходит далеко не всем.

Многие приверженцы этой технологии пользуются ветками и дровами от умерших деревьев, которых много и в наших лесополосах. Таким образом, бесплатный сухостой и валежник также могут быть использованы как топливо. Кроме того, производство бензина наносит гораздо больший вред окружающей среде, поэтому даже при вырубке леса уровень полезности последнего метода гораздо выше. Конечно, ни на одной заправке вам не предложат отсыпать дров или угля как топлива, поэтому газогенератор подходит далеко не всем.

Кому подходит газогенератор?

В первую очередь жителям глубинки, где сложно найти/дорого стоит топливо (бензин или газ). Однако у жителей городов также часто есть потребность в газогенераторах (по разным причинам).

Например, житель Англии, Колин Дэвисон, с друзьями проехал всю Англию (а это 2 575 км), заправляя свой автомобиль отходами кофе! Маршрут был проложен между 37 кофейными магазинами, в которых они брали отработанное кофе, в результате чего их путешествие было занесено в книгу рекордов Гиннесса. Максимальная скорость — 105 км/час.

Максимальная скорость — 105 км/час.

Йохан Линель, житель Швеции, проехал всю Швецию (5 420 км) за 20 дней на дровах. Расход топлива составил 7 куб. метров древесины. При этом максимальная скорость составляла до 150 км/час.

Житель Украины, Андрей Лагунов, пошел ещё дальше — он сделал курс «Авто на дровах своими руками», а также собрал множество информации о газогенераторах и их владельцах. Любой желающий, по словам Андрея, может сделать газогенератор своими руками за несколько дней, потратив на его создание менее 50$.

Вывод

Если верить информации, что запасов нефти хватит человечеству на 30–40 лет, то поиск альтернативных видов энергии можно считать оправданным. Количество древесины, необходимой для повсеместного перехода населения на такой метод, невообразимо велико.

В любом случае, главное — чтобы люди использовали новые технологии по мере необходимости и продолжали поиски, ведь любая новая разработка (или улучшение старой технологии) благотворно воздействует на эффективность процессов нашей жизнедеятельности.

А для тех, кто интересуется электромобилями, у нас тоже есть интересная публикация.

Автомобиль на дровах: как он работает?

Это похоже на анекдот. Но тем, кто работал на лесоповале в тайге в 30-х, было не до смеха. Нет бензина — ехали на дровах. Да и по сей день эта технология до сих пор используется. Как устроены такие авто? Разбираем в деталях.

Оговоримся сразу: если автомобиль ездит на дровах, это не значит, что он — паровоз без рельсов. Низкий КПД паровой машины с ее отдельной топкой, котлом и цилиндрами двойного-тройного расширения оставил паровые автомобили в числе забытой экзотики. А сегодня мы поговорим о «дровяном» транспорте с привычными нам ДВС, моторами, сжигающими топливо внутри себя.

Разумеется, затолкать дрова (или нечто подобное) в карбюратор вместо бензина пока еще никому не удавалось, а вот идея прямо на борту авто получать из древесины горючий газ и подавать его в цилиндры как топливо прижилась на долгие годы.

Автомобиль с газогенераторной установкой. Фото wikipedia.org

Святая простота

Генераторный газ — это смесь газов, состоящая в основном из окиси углерода СО и водорода Н2. Получить такой газ можно, сжигая размещенную толстым слоем древесину в условиях ограниченного количества воздуха. На этом несложном принципе работает и автомобильный газогенератор, простой по сути агрегат, но громоздкий и конструктивно осложненный дополнительными системами.

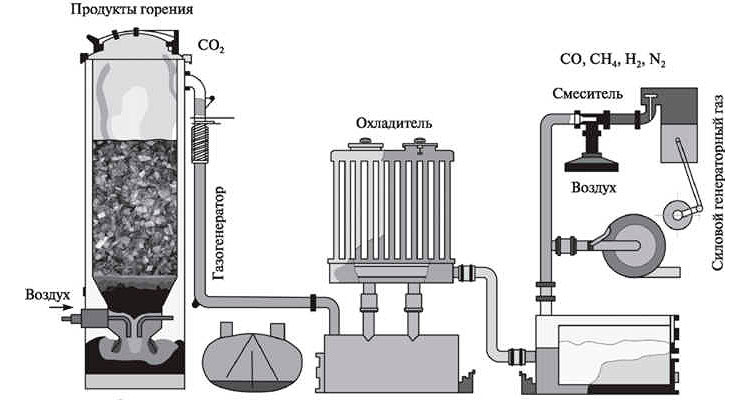

Также, помимо собственно производства генераторного газа, автомобильная газогенераторная установка охлаждает его, очищает и смешивает с воздухом.

НПЗ вожу с собой

Простейший газогенератор имеет вид вертикального цилиндра, в который почти доверху загружается топливо — дрова, уголь, торф, прессованные пеллеты и т.п. Зона горения расположена внизу, именно здесь, в нижнем слое горящего топлива создается высокая температура (до 1 500 градусов по Цельсию), необходимая для выделения из более верхних слоев будущих компонентов топливной смеси — окиси углерода СО и водорода Н2. Далее горячая смесь этих газов поступает в охладитель, который снижает температуру, повышая таким образом удельную калорийность газа. Этот довольно крупный узел обычно приходилось помещать под кузовом машины. Расположенный следом по ходу газа фильтр-очиститель избавляет будущую топливную смесь от примесей и золы.

Схема автомобиля ЗИС-21 с газогенератором

Как видите, система производства топлива прямо на борту грузовика или легковушки занимала довольно много места и немало весила. Но игра стоила свеч. Благодаря собственному — и к тому же дармовому — топливу свой автономный транспорт могли себе позволить предприятия, расположенные за сотни и тысячи километров от баз снабжения ГСМ. Это достоинство долго не могло затмить все недостатки газогенераторных автомобилей, а их было немало:

— существенное сокращение пробега на одной заправке;

— снижение грузоподъемности автомобиля на 150-400 кг;

— уменьшение полезного объема кузова;

— хлопотный процесс «дозаправки» газового генератора;

— дополнительный комплекс регламентных сервисных работ;

— запуск генератора занимает от 10-15 минут;

— существенное снижение мощности двигателя.

ЗиС 150УМ, опытная модель с газогенераторной установкой НАМИ 015УМ

В тайге заправок нет

Древесина всегда являлась основным топливом для газогенераторных автомобилей. В первую очередь, конечно, там, где дров в избытке, — на лесозаготовках, в мебельном и строительном производстве. Традиционные технологии лесопереработки при промышленном использовании древесины в эпоху расцвета «газгенов» около 30% от массы леса отпускали в отходы. Их и использовали как автомобильное топливо. Интересно, что правилами эксплуатации отечественных «газгенов» строжайше запрещалось использование деловой древесины, так как и отходов лесной промышленности было с избытком. Для газогенераторов годились как мягкие, так и твердые породы дерева.

Единственное требование — отсутствие на чурках гнили. Как показали многочисленные исследования, проведенные в 30-е годы в Научном автотракторном институте СССР, лучше всего в качестве топлива подходят дуб, бук, ясень и береза. Чурки, которыми заправлялись котлы газогенераторов, чаще всего имели прямоугольную форму со стороной 5-6 сантиметров. Сельскохозяйственные отходы (солома, лузга, опилки, кора, шишки и пр.) прессовали в специальные брикеты и также «заправляли» ими газогенераторы.

Как показали многочисленные исследования, проведенные в 30-е годы в Научном автотракторном институте СССР, лучше всего в качестве топлива подходят дуб, бук, ясень и береза. Чурки, которыми заправлялись котлы газогенераторов, чаще всего имели прямоугольную форму со стороной 5-6 сантиметров. Сельскохозяйственные отходы (солома, лузга, опилки, кора, шишки и пр.) прессовали в специальные брикеты и также «заправляли» ими газогенераторы.

Главным недостатком «газгенов», как мы уже говорили, можно считать малый пробег на одной заправке. Так, одной загрузки древесными чурками советским грузовикам (см. ниже) хватало не более чем на 80-85 км пробега. Учитывая, что «заправляться» руководство по эксплуатации рекомендует при опустошении бака на 50-60%, то и вовсе пробег между заправками сокращается до 40-50 км. Во-вторых, сама установка, вырабатывающая генераторный газ, весит несколько сотен килограммов. К тому же двигатели, работающие на таком газе, выдают на 30-35% меньше мощности, чем их бензиновые аналоги.

Доработка автомобилей под дрова

Для работы на генератором газе автомобили приходилось приспосабливать, но изменения не были серьезными и порой были доступны даже вне заводских условий. Во-первых, в моторах повышали степень сжатия, чтобы не так существенна была потеря мощности. В некоторых случаях для улучшения наполнения цилиндров двигателя применялся даже турбонаддув. На многие «газифицированные» авто устанавливался генератор электрооборудования с повышенной отдачей, поскольку для вдувания воздуха в топку использовался достаточно мощный электровентилятор.

ЗИС-13

Для сохранения тяговых характеристик, в особенности это касалось грузовиков, при снизившейся мощности двигателя передаточные числа трансмиссии делали более высокими. Скорость движения падала, но для автомобилей, использующихся в лесной глуши и прочих пустынных и отдаленных районах это не имело решающего значения.

Помимо того, из-за громоздкости «газового» оборудования отчасти приходилось перекомпоновывать автомобиль: менять, сдвигать грузовую платформу или урезать кабину грузовика, отказываться от багажника, переносить выхлопную систему.

Золотая эра «газгена» в СССР и за границей

Эра расцвета газогенераторных автомобилей пришлась на 30-40-е года прошлого века. Одновременно в нескольких странах с большими потребностями в автомобилях и малыми разведанными запасами нефти (СССР, Германия, Швеция) инженеры крупных предприятий и научных институтов взялись за разработку автотранспорта на дровах. Советские специалисты больше преуспели в создании грузовых автомобилей.

С 1935 года и до самого начала Великой Отечественной войны на разных предприятиях Министерства лесной промышленности и ГУЛАГа (Главное Управление ЛАГерей, увы, реалии той поры) «полуторки» ГАЗ-АА и «трехтонки» ЗИС-5, а также автобусы на их базе переделывались для работы на дровах. Также отдельными партиями газогенераторные версии грузовиков производились самими заводами-изготовителями машин. Например, советские автоисторики приводят цифру 33 840 — столько было выпущено газогенераторных «полуторок» ГАЗ-42. Газогенераторных ЗИСов моделей ЗИС-13 и ЗИС-21 в Москве выпущено более 16 тыс. единиц.

Также отдельными партиями газогенераторные версии грузовиков производились самими заводами-изготовителями машин. Например, советские автоисторики приводят цифру 33 840 — столько было выпущено газогенераторных «полуторок» ГАЗ-42. Газогенераторных ЗИСов моделей ЗИС-13 и ЗИС-21 в Москве выпущено более 16 тыс. единиц.

ЗИС-21

За довоенное время советскими инженерами было создано более 300 различных вариантов газогенераторных установок, из которых 10 дошли до серийного производства. Во время войны серийными заводами были подготовлены чертежи упрощенных установок, которые могли изготавливаться на местах в автомастерских без применения сложного оборудования. По воспоминаниям жителей северных и северо-восточных регионов СССР, грузовики на дровах можно было встретить в глубинке вплоть до 70-х годов ХХ века.

В Германии во время Второй Мировой войны наблюдался острый дефицит бензина. КБ двух компаний (Volkswagen и Mercedes-Benz) получили задание разработать газогенераторные версии своих популярных компактных машин. Обе фирмы в довольно сжатые сроки справились с поставленной задачей. На конвейер встали Volkswagen Beetle и Mercedes-Benz 230. Интересно, что у серийных авто дополнительное оборудование даже не выступало за стандартные габариты «легковушек». В Volkswagen пошли еще дальше и создали опытный образец «дровяного» армейского Volkswagen Тур 82 («кюбельваген»).

КБ двух компаний (Volkswagen и Mercedes-Benz) получили задание разработать газогенераторные версии своих популярных компактных машин. Обе фирмы в довольно сжатые сроки справились с поставленной задачей. На конвейер встали Volkswagen Beetle и Mercedes-Benz 230. Интересно, что у серийных авто дополнительное оборудование даже не выступало за стандартные габариты «легковушек». В Volkswagen пошли еще дальше и создали опытный образец «дровяного» армейского Volkswagen Тур 82 («кюбельваген»).

Volkswagen Тур 82

Дровяные машины сегодня

К счастью, главное достоинство газогенераторных автомобилей — независимость от сети АЗС, сегодня стало малоактуальным. Однако в свете современных экологических веяний на первый план вышло другое достоинство автомобилей на дровах — работа на возобновляемом топливе без какой-либо его химической подготовки, без дополнительной траты энергии на производство топлива. Как показывают теоретические расчеты и практические испытания, мотор на дровах меньше вредит атмосфере своими выбросами, чем аналогичных двигатель, но уже работающий на бензине или солярке. Содержание выхлопных газов очень схоже с выбросами ДВС, работающих на природном газе.

Как показывают теоретические расчеты и практические испытания, мотор на дровах меньше вредит атмосфере своими выбросами, чем аналогичных двигатель, но уже работающий на бензине или солярке. Содержание выхлопных газов очень схоже с выбросами ДВС, работающих на природном газе.

И тем не менее тема с автомобилями на дровах утратила свою былую популярность. Забыть о газогенераторах не дают в основном инженеры-энтузиасты, которые ради экономии на топливе или в качестве эксперимента переоборудуют свои личные машины для работы на генераторном газе. На постсоветском пространстве есть удачные примеры «газгенов» на базе легковушек АЗЛК-2141 и ГАЗ-24, грузовика ГАЗ-52, микроавтобуса РАФ-2203 и пр. По словам конструкторов, их творения могут проезжать на одной заправке до 120 км со скоростью 80-90 км/ч.

ГАЗ-52

К примеру, переведенный житомирскими инженерами в 2009 году на дрова ГАЗ-52 расходует около 50 кг древесных чурок на 100 км пробега. По словам конструкторов, подкидывать дровишки нужно каждые 75-80 км. Газогенераторная установка традиционно для грузовиков расположилась между кабиной и кузовом. После розжига топки должно пройти около 20 минут, прежде чем ГАЗ-52 сможет начинать движение (в первые минуты работы генератора выработанный им газ не имеет нужных горючих свойств). По расчетам разработчиков, 1 км на дровах обходится в 3-4 раза дешевле, чем на дизельном топливе или бензине.

По словам конструкторов, подкидывать дровишки нужно каждые 75-80 км. Газогенераторная установка традиционно для грузовиков расположилась между кабиной и кузовом. После розжига топки должно пройти около 20 минут, прежде чем ГАЗ-52 сможет начинать движение (в первые минуты работы генератора выработанный им газ не имеет нужных горючих свойств). По расчетам разработчиков, 1 км на дровах обходится в 3-4 раза дешевле, чем на дизельном топливе или бензине.

Газогенераторная установка ГАЗ-52

Единственная на сегодняшний день страна, в которой массово используются автомобили на дровах, — это Северная Корея. В связи с тотальной мировой изоляцией там наблюдается определенный дефицит жидкого топлива. И дрова снова приходят на выручку тем, кто оказался в нелегком положении.

Читайте также:

Mercedes на дровах: как машина Черниговского умельца перешла на растительное топливо

Николай Наумчик из Корюковки Черниговской области своими руками сделал три автомобиля, электровелосипед, токарный и фрезерный станки, пиролизный котел, дровокол, сварочный аппарат и много других интересных вещей. Кроме того, он сконструировал газогенераторную установку, благодаря которой старенький «Мерседес» теперь ездит на дровах, сообщает сайт gorod.cn.ua.

Кроме того, он сконструировал газогенераторную установку, благодаря которой старенький «Мерседес» теперь ездит на дровах, сообщает сайт gorod.cn.ua.

Домашнее подворье Николая Наумчика бросается в глаза: он спроектировал и построил ветряную установку, которую видно издалека. Ветряк стал ему большим помощником в мастерской — энергии хватает для питания токарного и деревообрабатывающего станков. В своей мастерской он и создал газогенератор. Его он спрятал в багажнике: это и вид автомобиля не портит и не привлекает лишнего внимания окружающих.

«Открываю крышку установки и бросаю сюда заранее подготовленные сухие дрова, — рассказывает Николай Петрович. — Они должны быть небольшого размера, где-то с картофелину. Лучше всего применять граб, дуб, березу, шелковицу, акацию … Не рекомендую ель и сосну, потому что быстро горят и имеют низкую отдачу тепла. Наполняю дровами бак почти до самого верха, а затем поджигаю. Когда температура достигает отметки 1100 градусов, на это нужно минут десять, можно садиться за руль и трогаться. Агрегат прост, действует по принципу твердотопливного котла дрова тлеют — машина едет. Газ получаю чистый и не переживаю, что испорчу двигатель. Полного бака древесины хватает на 50 километров. Максимальная скорость, которую развивала машина на дровах — 80 км/ч».

Агрегат прост, действует по принципу твердотопливного котла дрова тлеют — машина едет. Газ получаю чистый и не переживаю, что испорчу двигатель. Полного бака древесины хватает на 50 километров. Максимальная скорость, которую развивала машина на дровах — 80 км/ч».

По словам мужчины, запасные дрова он возит с собой в ведре в багажнике или в мешке в салоне. А если случайно забудет, то и не переживает: горючее же под ногами лежит. На обочине автодороги можно без особых усилий собрать сухих веток и подзаправить «Мерседес». Вместо заправочного пистолета у Николая Наумчика — пила. Немного усилий — и уже полный бак!

В Черниговской области таких чудо-автомобилей — три. Один владелец техники живет в Сновске, другой — в Седневе, третий — в Корюковке. У первых двух водителей, которые заправляют своих железных коней дровами, газогенераторные установки прикреплены сзади автомобилей, а вот у Николая Наумчика она скрыта в багажнике.

«Запаха дыма в машине не чувствую. Чтобы в салон он не попадал, вывел из багажника специальную трубу, по которой выхлоп выходит на улицу», — объясняет умелец.

Чтобы в салон он не попадал, вывел из багажника специальную трубу, по которой выхлоп выходит на улицу», — объясняет умелец.

На дровах сорокалетний «Мерседес» ездит сравнительно недолго, с мая 2016 года. Досталась газогенераторная установка на автомобиль Николаю Наумчику даром. Все, что понадобилось для ее изготовления, в его мастерской нашлось. На достигнутом мастер останавливаться не собирается. Николай Петрович уже работает над более мощной газогенераторной установкой, с теплоизоляцией.

Читайте также: Украинец разработал электрический мотор-колесо

Источник: ecotown.com.ua

А вы что думаете по этому поводу? Дайте нам знать – напишите в комментариях!

Понравилась статья? Поделитесь ею и будет вам счастье!

Авто на дровах — Энергознание на портале Энерговектор

Идея газогенераторного автомобиля,

двигатель которого работает на газе, получаемом из твёрдого топлива, не нова,

она возникла ещё в конце XIX — начале XX веков. Первые опыты по газификации

дерева проводились ещё в 1870-х, когда полученный газ использовался для

освещения улиц и приготовления пищи. Первый классический газогенераторный

автомобиль, работающий на дровах и древесном угле, был сконструирован в 1900 г. во Франции. Вскоре

патент на такой автомобиль был зарегистрирован и в России.

Первые опыты по газификации

дерева проводились ещё в 1870-х, когда полученный газ использовался для

освещения улиц и приготовления пищи. Первый классический газогенераторный

автомобиль, работающий на дровах и древесном угле, был сконструирован в 1900 г. во Франции. Вскоре

патент на такой автомобиль был зарегистрирован и в России.

Принцип прост

Газификация дерева и других материалов — это процесс, в котором исходное сырьё превращается в горючие газы после

нагрева. В транспортное средство устанавливается специальный котёл-газогенератор,

по виду напоминающий водонагреватель. Он почти доверху набивается древесиной,

которая сжигается при ограниченном доступе воздуха. В котле создаётся очень высокая

температура (до 1400 °C),

под действием которой твёрдое топливо разлагается с выделением

газов — горючих (этилен, метан, угарный газ, водород) и негорючих (азот, углекислый

газ). Таким образом, автомобильный газогенератор — это простой, по сути, агрегат, притом громоздкий и

конструктивно осложнённый дополнительными системами.

Ford Model A выпуска 1929 г.

Помимо собственно производства газа мобильная газогенераторная установка охлаждает его, очищает и смешивает с воздухом. Поэтому классическая схема включает сам газогенератор, фильтры грубой и тонкой очистки, охладители, электровентилятор для ускорения розжига и трубопроводы. Получаемая смесь газов и подаётся в ДВС в качестве топлива.

Газогенераторный автомобиль (ГГА), быть может, не так элегантно выглядит, как его бензиновые и дизельные собратья, однако экономически эффективнее и экологичнее их. Пробег ГГА от одной заправки примерно такой же, как у электромобилей, но, в отличие от последних, проблем с перезаправкой, по крайней мере, на большей части территории России, нет никаких. После повышения цен на бензин интерес к этой почти забытой технологии возрождается: умельцы переводят свои машины на дровяное топливо.

Немного истории

В 1920-х немецкий инженер Георг Имберт разработал удачный серийный газогенератор. Полученные в нем газы охлаждались, очищались и осушались, после чего подавались

в слегка доработанный ДВС транспортного средства. Генератор Имберта массово

производился с 1931 г.

В конце 1930-х эксплуатировалось около 9 тыс. ГГА, почти исключительно в

Европе.

Полученные в нем газы охлаждались, очищались и осушались, после чего подавались

в слегка доработанный ДВС транспортного средства. Генератор Имберта массово

производился с 1931 г.

В конце 1930-х эксплуатировалось около 9 тыс. ГГА, почти исключительно в

Европе.

Эта технология стала общеупотребительной в европейских странах и Советском Союзе во время Второй мировой войны, когда потребление нефтепродуктов нормировалось. В одной лишь Германии к концу войны использовалось почти полмиллиона ГГА. Была построена сеть из примерно 3 тыс. «заправочных станций», где водители могли пополнить запас дров. Газификаторами дров оборудовались не только легковые автомобили, но и грузовики, автобусы, тракторы, мотоциклы, суда и железнодорожные локомотивы. На древесном газе ездили даже танки.

ГАЗ-42

В 1942 г.,

когда эта технология ещё не достигла пика популярности, было около 73 тыс. ГГА — в Швеции, 65 тыс. — во Франции, 10 тыс. — в

Дании, 9 тыс. — в Австрии и Норвегии и почти 8 тыс. — в Швейцарии. В

Финляндии в 1944 г.

эксплуатировались 43 тыс. «дровяных транспортных средств», в том числе 30 тыс.

автобусов и грузовиков, 7 тыс. легковых автомобилей, 4 тыс. тракторов и 600

легкомоторных судов. ГГА использовались в США, Азии и Австралии, где их было 72

тыс. В общей сложности во время Второй мировой

по миру использовалось более миллиона ГГА.

— в

Дании, 9 тыс. — в Австрии и Норвегии и почти 8 тыс. — в Швейцарии. В

Финляндии в 1944 г.

эксплуатировались 43 тыс. «дровяных транспортных средств», в том числе 30 тыс.

автобусов и грузовиков, 7 тыс. легковых автомобилей, 4 тыс. тракторов и 600

легкомоторных судов. ГГА использовались в США, Азии и Австралии, где их было 72

тыс. В общей сложности во время Второй мировой

по миру использовалось более миллиона ГГА.

В СССР с 1935 г.

и до самого начала Великой Отечественной войны на предприятиях Министерства

лесной промышленности и ГУЛАГа «полуторки» ГАЗ-АА и «трёхтонки» ЗИС-5, а также

автобусы на их базе переделывались для работы на дровах. Также отдельными

партиями газогенераторные версии грузовиков производились самими автозаводами.

Например, советские автоисторики приводят число 33840 — столько было выпущено

газогенераторных «полуторок» ГАЗ-42. Газогенераторных ЗИСов моделей ЗИС-13 и

ЗИС-21 в Москве было произведено более 16 тыс.

За довоенное время советские инженеры создали более 300 различных вариантов газогенераторных установок, из которых 10 дошли до серийного производства. Во время войны конструкторы серийных заводов подготовили чертежи упрощённых установок, которые могли изготавливаться на местах в автомастерских без применения сложного оборудования. По воспоминаниям жителей северных и северо-восточных регионов СССР, грузовики на дровах можно было встретить в глубинке вплоть до 1970-х.

После войны, когда ограничения на отпуск бензина были сняты, газогенераторные машины начали быстро исчезать. В начале 1950-х в ФРГ осталось всего 20 тыс. ГГА. Единственная на сегодня страна, где массово используются автомобили на дровах, — это Северная Корея. В условиях изоляции от мировой экономики там ощущается дефицит жидкого топлива.

В 1957 г.

шведское правительство инициировало исследовательскую программу подготовки к

быстрому переходу на ГГА в случае внезапного дефицита нефтепродуктов. У Швеции

нет запасов нефти, зато много лесов. Цель исследования — разработать

усовершенствованный стандартизованный газогенератор, который можно было бы

устанавливать на транспортные средства любых типов.

У Швеции

нет запасов нефти, зато много лесов. Цель исследования — разработать

усовершенствованный стандартизованный газогенератор, который можно было бы

устанавливать на транспортные средства любых типов.

Это исследование, оплаченное компанией Volvo, позволило получить большой объём теоретических сведений и практического опыта эксплуатации различных видов газогенераторных автомобилей и тракторов, общий пробег которых превысил 100 тыс. км. Результаты были обобщены в документе, датированном 1986 г., в котором также обсуждаются некоторые эксперименты в других странах. Шведские и особенно финские инженеры-любители использовали эти данные для дальнейшего развития технологии.

Чем топить?

В основном используются древесина в различных видах (дрова, отходы

лесозаготовки и мебельной промышленности, пеллеты и т. п.) или древесный уголь,

но список этим не ограничивается. Пластик, резина, полиэтилен, тряпичная

ветошь, различный мусор, птичий помёт и многие другие виды отходов могут служить

топливом для газогенераторного котла (конечно, расход топлива и состав газа

меняются в зависимости от сырья). Подсчитывая стоимость дров и древесного угля,

нельзя забывать о различных бесплатных отходах, которые могут быть

использованы, — лузга семечек, скорлупа орехов, стержни кукурузы, отработанный

кофе после кофемашин, сено, торф. Любители ГГА утверждают, что их автомобили

очищают придорожную полосу от мусора.

Подсчитывая стоимость дров и древесного угля,

нельзя забывать о различных бесплатных отходах, которые могут быть

использованы, — лузга семечек, скорлупа орехов, стержни кукурузы, отработанный

кофе после кофемашин, сено, торф. Любители ГГА утверждают, что их автомобили

очищают придорожную полосу от мусора.

Реальная экономия

Для автомобиля, расходующего 10 л бензина на 100 км, потребление дров после установки современного газогенератора составляет в среднем около 20 кг. При этом мощность двигателя снижается всего на 4%, показатели максимальной и крейсерской скорости почти не меняются.

Таким образом, килограмм дров заменяет пол-литра бензина. Стоимость килограмма дров примерно втрое меньше стоимости литра бензина, так что экономия очевидна.

ЗИС-13

Один из самых серьёзных недостатков ГГА — большое время выхода

газогенератора на режим. При работе на древесном угле двигатель можно запустить

уже через 10-30 с после розжига котла, на дровах (и мусоре) — через 5-15 мин.

Октановое число газа, получаемого таким способом, доходит до 110-120, так что газ снижает детонацию и в целом щадит двигатель. В отличие от бензина, газ не смывает масляную плёнку со стенок цилиндров, в результате двигатель работает тише и ровнее. Однако при неправильной фильтрации топлива (изначально в 1 м3 газа содержится около 3 г золы и пыли) твёрдые частицы, попадая в двигатель, будут приводить к его преждевременному износу. Поэтому важнейшие элементы газогенератора — это продуманные системы фильтрации и охлаждения (по результатам экспериментов известно, что при увеличении температуры газа с 20 до 70 °C мощность ДВС падает на 25%).

Вопросы экологии

При сжигании веществ органического происхождения вредных выбросов будет немного

— в процессе работы двигателя будут получаться в основном углекислый газ и зола,

из которой можно делать удобрения. По результатам исследований, проводимых в

Европе, автомобили на дровах намного экологичнее традиционных транспортных

средств.

Многих также беспокоит вопрос вырубки лесов. Хочется заметить, что для обеспечения ГГА топливом не обязательно вырубать лес. Приверженцы этой технологии пользуются ветками и дровами от сухих деревьев, которых много в лесополосах вдоль дорог. Кстати, производство нефтепродуктов тоже наносит большой вред окружающей среде.

Кому подходит ГГА?

В первую очередь жителям глубинки, где моторное топливо сложно найти или оно стоит слишком дорого. Однако в последнее время горожане, озабоченные проблемами экологии, нередко переоборудуют свои авто в ГГА.

Например, житель Англии Колин Дэвисон с друзьями проехал по всей стране

(2575 км),

заправляя свой автомобиль отходами кофемашин. Маршрут был проложен между 37

кофейнями, в которых группа брала отработанный кофе, в результате чего её

путешествие было занесено в Книгу рекордов Гиннесса. Максимальная скорость составила

105 км/ч.

Швед Йохан Линель за 20 дней проехал всю Швецию (5420 км) на дровах. Расход древесины

составил 7 м3.

При этом скорость доходила до 150

км/ч.

Расход древесины

составил 7 м3.

При этом скорость доходила до 150

км/ч.

Украинец Андрей Лагунов пошёл еще дальше — он разработал обучающий курс «Авто на дровах своими руками», а также собрал много информации о газогенераторах и их владельцах. Любой желающий, по словам Андрея, может сделать газогенератор своими руками за несколько дней, потратив менее 50 долл.

Источник: Энерговектор

Автомобиль на дровах или газогенераторные автомобили, можно ли сделать своими руками

История создания и развития, примеры авто на дровах

Несмотря на медленное продвижение темы газогенераторных машин, история таких разработок весьма богатая. Так, еще в 1823 году российский изобретатель Овцын И.И. разработал аппарат для перегонки древесины. В его основу легла самая обычная «термолампа».

Главной особенностью установки стало применение в ней главных продуктов пиролиза — светильного газа, уксусной кислоты и дегтя, а также древесного угля.

Почти через сорок лет (в 1860 году) свой вклад в науку сделал Этьен Ленуар — бельгийский официант с инженерными «наклонностями». Именно он первым приобрел патент на ДВС, функционирующий на светильном газе.

Но он занимался не только этими разработками.

Еще через два года установка новоиспеченного гения появилась на 8-местном открытом омнибусе.

Но в 1878 году, когда публике был представлен более мощный 4-тактный двигатель на газе Николаса Отто, разработка Этьена Ленуара быстро забылась. При этом у нового устройства был более высокий КПД: 16% у Отто против 5% у Ленуара.

Еще через два десятка лет, в 1883 году (от 1860 года), появилась новая концепция сочетания обычного ДВС и газогенератора.

Английскому ученому Э. Даусону удалось объединить два устройства в одной коробке.

Получившийся аппарат можно было смело устанавливать на любую технику и спокойно эксплуатировать. Со временем разработка Э. Даусона получила название «газа Даусона».

В 1891 году отличился Яковлев Евгений (лейтенант Российского флота). Ему удалось выстроить целый завод по производству керосиновых и газовых моторов. Местом для строительства стал Санкт-Петербург.

Со временем завод прекратил существований из-за невозможности устоять в конкуренции с бензиновыми и дизельными моторами.

1900-й можно смело назвать годом выпуска первого газогенераторного автомобиля, использующего древесный уголь и дерево в виде топлива.

Аппарат был разработан во Франции Фредериком Уинслоу Тейлором, а патент удалось получить немного позже (в 1901 году).

В последующем появлялись все новые и более интересные разработки в данной сфере. Так, в 1919 году Георг Имберт (инженер французского происхождения) разработал газогенератор обращенного типа.

Уже в 1921 году появились первые автомобили с моторами, работающими на данном принципе. Именно тогда возникли предположения о вероятной конкуренции газогенераторного авто с дизельными или бензиновыми моторами.

Со временем отличилась и Германия, где в период войны получили распространение не только дровяные газогенераторы, но и устройства, способные работать на специальных брикетах, состоящих из буроугольной пыли и крошки.

Первые грузовые авто с газогенераторами были весьма медлительными — им едва ли удавалось достичь скорости в 20 километров в час.

Несмотря на это, к 1938 году популярность газогенераторных авто была настолько большой, что общее число таких машин насчитывалось около девяти тысяч.

Еще через три года (к 1941 году) их число возросло еще в пятьдесят раз. К примеру, в той же Германии количество машин «на дровах» выросло до 300 тысяч экземпляров.

Старался не отставать и Советский Союз. Здесь первые испытания газогенераторных авто прошло в 1928 году. В машине был задействован мотор Наумова и шасси Фиат-15.

Еще через шесть лет был организован первый большой пробег машин с газогенераторными моторами от Москвы до Ленинграда и обратно.

В «забеге» принимали участие автомобили ЗИС-5 и ГАЗ-АА. Успех мероприятия послужил принятию в 1936 году специального постановления СНК СССР о разработке газогенераторных тракторов и машин.

ГАЗ – АА.

ЗИС – 5.

Первая партия новых газогенераторных машин появилась на дорогах СССР в 1936 году.

Производство осуществлялось на двух заводах — Горьковском (ГАЗ-42) и на ЗИС (заводе имени Сталина).

Спустя пять лет был налажен выпуск газогенераторных моторов для тракторов и машин ЗИС.

К недостаткам силовых узлов можно было отнести множественные заводские дефекты, высокую скорость износа металла, минимальную мощность и так далее.

С другой стороны, газогенераторные установки очень помогли в войну и активно применялись в тылу.

Основные особенности

Газогенераторный двигатель имеет несколько неоспоримых положительных особенностей. Во-первых, топливо для устройства очень дешевое. Во-вторых, во время эксплуатации прибора появляется зола, которую можно использовать в качестве удобрения, к примеру. В-третьих, автомобилю не потребуется установка мощных химических аккумуляторов.

В-третьих, автомобилю не потребуется установка мощных химических аккумуляторов.

Газогенераторные двигатели доказали свое право на существование уже очень давно. На сегодняшний день их показатели, конечно же, сильно уступают новым моделям, работающим на бензине. Однако для большинства рядовых автолюбителей вполне могут подойти. Газогенераторная установка позволит развить скорость до 100 км/ч, приблизительный максимальный пробег составит около 100 км. Чтобы повысить этот параметр, придется возить на заднем сиденье дополнительные мешки с дровами и периодически вручную добавлять «топливо» в бак.

Как работает устройство

Принцип работы газогенератора — синтез газа. Это процесс, в ходе которого, горючий газ будет образовываться при сгорании органического материала. Для того чтобы запустить такой процесс, необходимо достичь нужной температуры. Синтез газа начинается при достижении показателя в 1400 градусов по Цельсию. В качестве топлива для газогенераторного двигателя могут использоваться торф, брикеты с углем и некоторые другие материалы. Однако, как показала практика, наиболее распространенным и удобным материалом в качестве топлива выступает древесина. Хотя здесь стоит отметить, что дрова обладают одним недостатком — уменьшение заряда рабочей смеси. Вследствие этого несколько понижается и мощность установки.

Однако, как показала практика, наиболее распространенным и удобным материалом в качестве топлива выступает древесина. Хотя здесь стоит отметить, что дрова обладают одним недостатком — уменьшение заряда рабочей смеси. Вследствие этого несколько понижается и мощность установки.

Можно добавить, что двигатель на дровах такого типа обычно используется с уже установленным ДВС.

Как создавались газогенераторные установки?

Француз Филипп Лебон выделил светильный газ в конце 18 века. В 1801 году он получил патент на газовый двигатель, но построить его не смог по причине насильственной смерти. Совершенствованием конструкции генератора и двигателя занимались многие европейские инженеры в течение 19 века. Первым во Франции построил газогенераторный автомобиль инженер Тейлор в 1900 году.

Впоследствии газогенераторные автомобили прошли два этапа повышенного спроса, приведшего к тому, что наличие таких автомобилей в мире стало исчисляться сотнями тысяч. Активная работа по совершенствованию газогенераторных установок, и созданию автомобилей с их применением, велась в СССР различными заводами и институтами. Результатом этой работы стало появление наиболее совершенных, по меркам того времени, установок.

Результатом этой работы стало появление наиболее совершенных, по меркам того времени, установок.

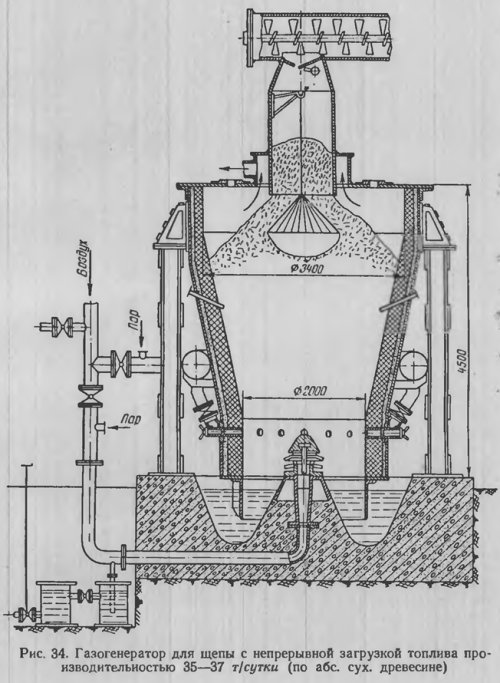

Правительственное задание предписывало Горьковскому автозаводу в 39-м году выпустить 10 тысяч грузовиков с газогенераторной установкой модели НАТИ Г-14, которая могла работать на древесном топливе. Московскому ЗИС нужно было выпустить 8 тысяч газогенераторных ЗИС-5 с установкой ЗИС-21. Нехватка бензина вынудила строить газовые машины, названные народом «газгены».

В газогенераторе одновременно образуются горючие газы, к которым относятся окись углерода, водород и метан, не горючие — кислород и азот, а так же водяные пары. Такой состав снижает концентрацию горючих ингредиентов в смеси и её калорийность. Для повышения концентрации горючих газов требуется охлаждение смеси газов и отделение воды, что производится в соответствующих отделах установки и делает её громоздкой.

Конструкция установки

Чтобы успешно эксплуатировать авто на дровах или сжигать полученное топливо в котле, одного газогенератора недостаточно. Дело в том, что помимо балластных газов, самодельное горючее содержит летучие примеси и смолы, проще говоря, — дым и сажу. Ни автомобильный мотор, ни горелочное устройство котла не рассчитано на такое топливо и быстро выйдет из строя. Поэтому была придумана система фильтрования, входящая в состав газогенераторной установки и включающая 3 дополнительных агрегата:

Дело в том, что помимо балластных газов, самодельное горючее содержит летучие примеси и смолы, проще говоря, — дым и сажу. Ни автомобильный мотор, ни горелочное устройство котла не рассчитано на такое топливо и быстро выйдет из строя. Поэтому была придумана система фильтрования, входящая в состав газогенераторной установки и включающая 3 дополнительных агрегата:

- фильтр грубой очистки – циклон;

- радиатор – охладитель;

- фильтр тонкой очистки.

Очередность размещения этих элементов показана на технологической схеме:

Циклон для газогенератора представляет собой вертикальный цилиндр с двумя патрубками и конусом на конце, как показано на чертеже. Загрязненная газовая смесь, попадая внутрь него, движется по кругу на высокой скорости, за счет чего крупные и средние частицы золы отбрасываются на стенки центробежной силой и выводятся через отверстие в конусе.

Схема работы циклона, который очищает силовой газ от примесей

Чем выше температура газа, тем меньше его плотность. Это значит, что горючее на выходе из газгена нельзя использовать в ДВС без предварительного охлаждения, иначе оно просто не воспламенится в цилиндрах. Поэтому в промышленных газогенераторных установках сразу после циклона ставится воздушный либо водяной теплообменник, а следом – компрессор, нагнетающий охлажденную газовую смесь в распределительную емкость.

Это значит, что горючее на выходе из газгена нельзя использовать в ДВС без предварительного охлаждения, иначе оно просто не воспламенится в цилиндрах. Поэтому в промышленных газогенераторных установках сразу после циклона ставится воздушный либо водяной теплообменник, а следом – компрессор, нагнетающий охлажденную газовую смесь в распределительную емкость.

В конце технологической цепочки стоит фильтр тонкой очистки, удаляющий из полученного топлива мелкие частицы сажи и золы. Пример такого агрегата – так называемый скруббер, в котором газы очищаются за счет продувания через воду. Теперь, когда мы разобрались с технологией производства горючего, можно сделать собственную недорогую установку, способную обеспечить работу двигателя внутреннего сгорания на дровах.

Самодельный газген, изготовленный заграничными коллегами

Технические показатели

Если стоит выбор, к примеру, между покупкой автомобиля с традиционным двигателем или с газогенератором, то нужно подробно остановиться на рассмотрении технических данных второго варианта.

Масса двигателя на дровах достаточно большая, из-за чего теряется некоторая часть маневренности. Этот недостаток становится опасным, если развивать большую скорость. По этой причине доводить автомобиль даже до 100 км/ч не слишком разумное решение — придется ездить медленнее. Есть еще несколько важных технических данных такого оборудования.

Газовый двигатель, работающий на дровах, обладает большей степенью сжатия, чем грузовые бензиновые двигатели. Что касается мощности, то газогенератор, естественно, проигрывает бензиновому мотору.

Последнее отличие не в пользу газовой модели — это грузоподъемность, в которой он также проигрывает автомобилю с бензиновым двигателем.

Здесь еще важно отметить, что древесный газ характеризуется низкой энергетической ценностью, если сравнивать его с природным. Авто на дровах будет неизбежно терять в динамических свойствах, что также следует учитывать водителю такого транспортного средства.

Некоторые предпочитают установку объемного газогенератора осуществлять на прицеп, а не на сам автомобиль. В таком случае и быстро разогнаться не получится, и маневрировать особо не выйдет. Прицеп будет являться своеобразным ограничителем.

В таком случае и быстро разогнаться не получится, и маневрировать особо не выйдет. Прицеп будет являться своеобразным ограничителем.

Изготовление газгена для автомобиля

Перед тем как сделать работоспособный газогенератор для автомобиля, предлагаем ознакомиться с некоторыми рекомендациями:

- Организовать подачу силового газа в современном авто с инжектором – задача непростая. Придется менять настройки контроллера (прошивку), иначе мотор на древесном топливе работать не будет. Нужна машина со старой системой топливоподачи – карбюратором.

- Чем больше мощность и рабочий объем двигателя, тем выше производительность должна быть у газогенератора. Соответственно, он вырастет в размерах.

- Чтобы уместить установку в багажник легкового авто, потребуется вырезать часть днища. Если вы не хотите затрагивать кузов, то сразу планируйте ставить дровяной генератор с фильтрами и охладителем на прицеп.

- Для изготовления камеры газификации, где температура превышает 1000 °С, применяйте низкоуглеродистую толстую сталь (4—5 мм).

- Чтобы уменьшить содержание смол в газовой смеси, делайте камеру с горловиной, как это показано на чертеже.

Важный момент. Не стоит увеличивать диаметр камеры газификации (на чертеже он равен 340 мм) с целью добиться большей производительности. Прирост получится мизерный, а качество переработки древесины ухудшится. А вот высоту 183 см выдерживать не обязательно, разве что вы поставите агрегат на прицеп или на раму грузовика. Топливный бункер и зольник можно укоротить.

Для сборки внутренней части автомобильного газогенератора (бункера) сгодится старый пропановый баллон, ресивер от грузовика КаМАЗ или толстостенная труба. Учитывая, что диаметр стального сосуда равен 300 мм, остальные размеры нужно пропорционально уменьшить. Исключение – камера газификации, ее минимальный диаметр составляет 140 мм. На кожух и крышку генератора пойдет металл толщиной 1.5 мм. Последняя уплотняется графитно-асбестовым шнуром.

Варианты охладителей горючей смеси из автомобильного радиатора и батареи отопления

Сопутствующие агрегаты – фильтры и охладители – делаются так:

- Циклон сварите из отработавшего огнетушителя или отрезка трубы диаметром 10 см, как это изображено на чертеже.

Входной патрубок приделайте сбоку, выпускной – сверху.

Входной патрубок приделайте сбоку, выпускной – сверху. - Охладитель силового газа лучше сделать из стальных труб в виде змеевика. Есть и другие варианты: использование старых конвекторов, батарей отопления и радиаторов.

- Фильтр тонкой очистки изготовьте из любой цилиндрической емкости (например, бочки), наполненной базальтовым волокном.

Более детальную информацию о сборке газогенератора своими силами вы получите, посмотрев видео:

Для розжига и запуска газгена вам потребуется вентилятор в виде улитки, устанавливаемый в моторном отсеке (для испытаний сойдет и бытовой пылесос). К нему требование простое: детали, соприкасающиеся с газовой смесью, должны быть металлическими. Топливная магистраль, ведущая к карбюратору, прокладывается под днищем авто и выполняется из стальной трубы.

Для справки. Если вместо дров использовать древесный уголь, то примесей на выходе газогенератора будет значительно меньше, что хорошо для двигателя.

Такое топливо выжигается из дерева по простой технологии – в закрытой бочке или яме.

Бункер для древесного угля помещается в багажник «Жигулей»

Типы газогенераторов

Для разных видов топлива были разработаны газогенераторы соответствующих типов:

— газогенераторы прямого процесса газификации;

— газогенераторы обращенного (обратного, или «опрокинутого») процесса газификации;

— газогенераторы поперечного (горизонтального) процесса газификации.

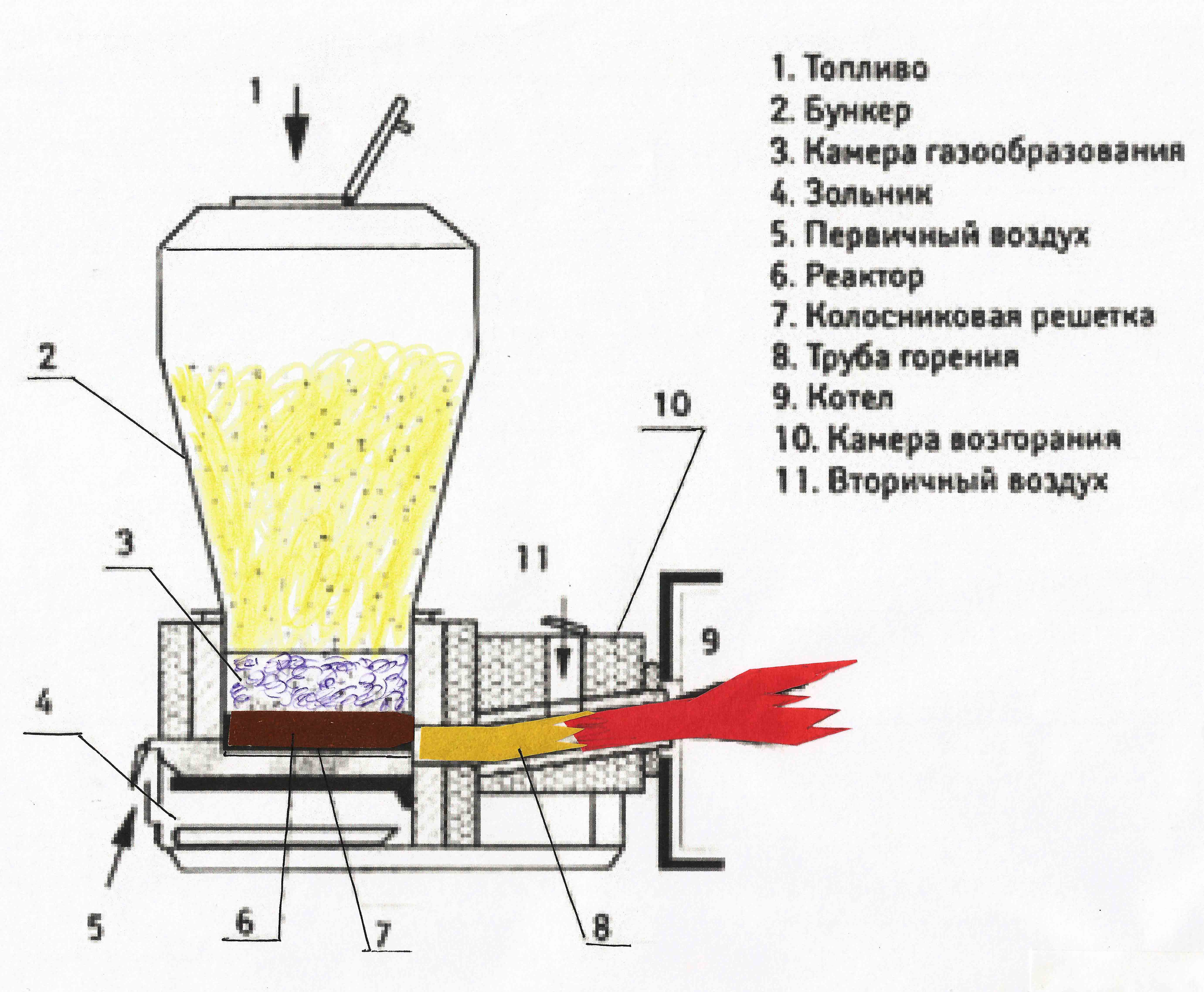

Газогенераторы прямого процесса газификации

Основным преимуществом газогенераторов прямого процесса являлась возможность газифицировать небитуминозные многозольные сорта твердого топлива – полукокс и антрацит.

В газогенераторах прямого процесса подача воздуха обычно осуществлялась через колосниковую решетку снизу, а газ отбирался сверху. Непосредственно над решеткой располагалась зона горения. За счет выделяемого при горении тепла температура в зоне достигала 1300 – 1700 С.

Над зоной горения, занимавшей лишь 30 – 50 мм высоты слоя топлива, находилась зона восстановления. Так как восстановительные реакции протекают с поглощением тепла, то температура в зоне восстановления снижалась до 700 – 900 С.

Так как восстановительные реакции протекают с поглощением тепла, то температура в зоне восстановления снижалась до 700 – 900 С.

Выше активное зоны находились зона сухой перегонки и зона подсушки топлива. Эти зоны обогревались теплом, выделяемым в активной зоне, а также теплом проходящих газов в том случае, если газоотборный патрубок располагался в верхней части генератора. Обычно газоотборный патрубок располагали на высоте, позволяющей отвести газ непосредственно на его выходе из активной зоны. Температура в зоне сухой перегонки составляла 150 – 450 С, а в зоне подсушки 100 – 150 С.

В газогенераторах прямого процесса влага топлива не попадала в зону горения, поэтому воду в эту зону подводили специально, путем предварительного испарения и смешивания с поступающим в газогенератор воздухом. Водяные пары, реагируя с углеродом топлива, обогащали генераторный газ образующимся водородом, что повышало мощность двигателя.

Газогенераторы обращенного (опрокинутого) процесса газификации.

Газогенераторы обращенного процесса были предназначены для газификации битуминозных (смолистых) сортов твердого топлива – древесных чурок и древесного угля.

В генераторах этого типа воздух подавался в среднюю по их высоте часть, в которой и происходил процесс горения. Отбор образовавшихся газов осуществлялся ниже подвода воздуха. Активная зона занимала часть газогенератора от места подвода воздуха до колосниковой решетки, ниже которой был расположен зольник с газоотборным патрубком.

Зоны сухой перегонки и подсушки располагались выше активной зоны, поэтому влага топлива и смолы не могли выйти из газогенератора, минуя активную зону. Проходя через зону с высокой температурой, продукты сухой перегонки подвергались разложению, в результате чего количество смол в выходящем из генератора газе было незначительным. Как правило, в газогенераторах обращенного процесса газификации горячий генераторный газ использовался для подогрева топлива в бункере. Благодаря этому улучшалась осадка топлива, так как устранялось прилипание покрытых смолой чурок к стенкам бункера и тем самым повышалась устойчивость работы генератора.

Газогенераторы поперечного (горизонтального) процесса газификации.

В газогенераторах поперечного процесса воздух с высокой скоростью дутья подводился через фурму, расположенную сбоку в нижней части. Отбор газа осуществлялся через газоотборную решетку, расположенную напротив фурмы, со стороны газоотборного патрубка. Активная зона была сосредоточена на небольшом пространстве между концом формы и газоотборной решеткой. Над ней располагалась зона сухой перегонки и выше – зона подсушки топлива.

Отличительной особенностью газогенератора этого типа являлась локализация очага горения в небольшом объеме и ведение процесса газификации при высокой температуре. Это обеспечивало газогенератору поперечного процесса хорошую приспособляемость к изменению режимов и снижает время пуска.

Этот газогенератор, так же как и газогенератор прямого процесса, был непригоден для газификации топлив с большим содержанием смол. Эти установки применяли для древесного угля, древесноугольных брикетов, торфяного кокса.

Наибольшее распространение получили газогенераторные установки обращенного процесса газификации, работавшие на древесных чурках.

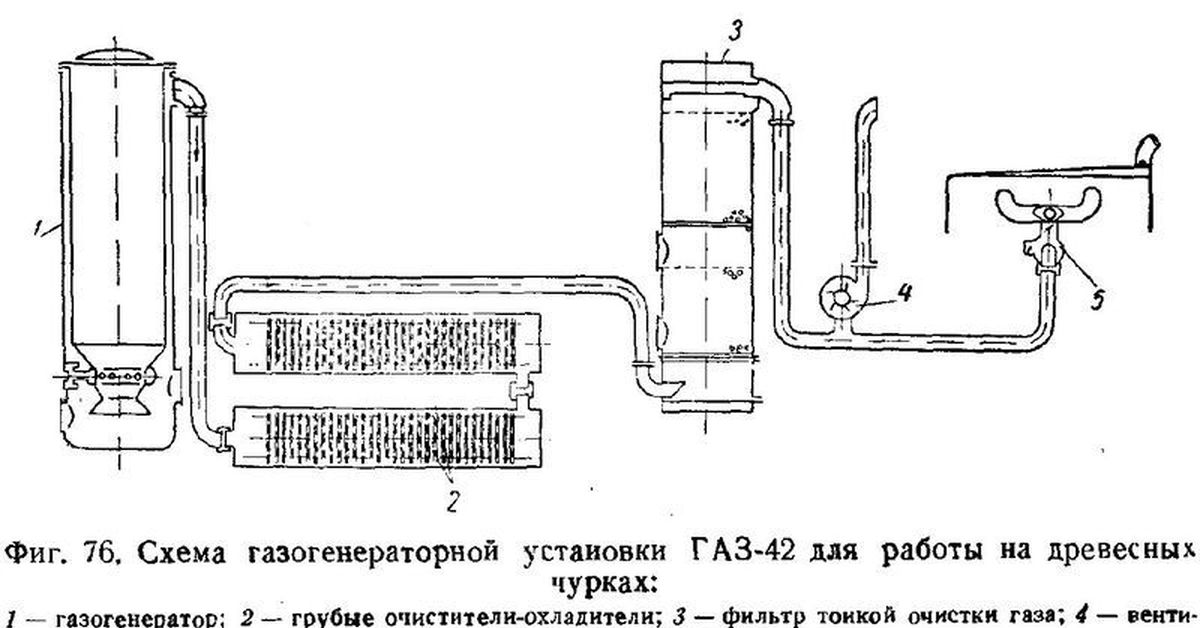

Примером такого газогененератора может служить газогенератор устанавливавшийся на ГАЗ-42

Газогенератор ГАЗ-42 состоял из цилиндрического корпуса 1, изготовленного из 2-миллиметровой листовой стали, загрузочного люка 2 и внутреннего бункера 3, к нижней части которого была приварена стальная цельнолитая камера газификации 8 с периферийным подводом воздуха (через фурмы).

Нижняя часть газогенератора служила зольником, который периодически очищался через зольниковый люк 7.

Воздух под действием разрежения, создаваемого двигателем, открывал обратный клапан 5 и через клапанную коробку 4, футорку 6, воздушный пояс и фурмы поступал в камеру газификации 8. Образующийся газ выходил из-под юбки камеры 8, поднимался вверх, проходил через кольцевое пространство между корпусом и внутренним бункером и отсасывался через газоотборный патрубок 10, расположенный в верхней части газогенератора.

Равномерный отбор газа по всей окружной поверхности газогенератора обеспечивался отражателем 9, приваренным к внутренней стенке корпуса 1 со стороны газоотборного патрубка 10.

Для более полного разложения смол, особенно при малых нагрузках газогенератора, в камере газификации было предусмотрено сужение – горловина. Помимо уменьшения смолы в газе, применение горловины одновременно приводило к обеднению газа горючими компонентами сухой перегонки.

На величину получаемой мощности влияла согласованность таких параметров конструкции газогенератора, как диаметр камеры газификации по фурменному поясу, проходное сечение фурм, диаметр горловины и высота активной зоны.

Газогенераторы обращенного процесса применяли и для газификации древесного угля. Вследствие большого количества углерода в древесном угле процесс протекал при высокой температуре, которая разрушительно действовала на детали камеры газификации.

Для повышения долговечности камер газогенераторов, работающих на древесном угле, применяли центральный подвод воздуха, снижавший воздействие высокой температуры на стенки камеры газификации.

Функциональные зоны газогенератора

Все внутреннее пространство агрегата можно условно поделить на четыре отдела:

- Зона просушки. Своего рода камера подготовки топлива, в которой те же дрова обретают оптимальную температуру без излишков влаги. Обычно температурный режим на этом участке составляет 150-200 °С.

- Зона сухой перегонки. Еще один этап подготовки твердотельного топлива, но в условиях более высокого температурного режима до 500 °С. На этой стадии газогенераторная установка обугливает дрова с целью выведения из них смол, кислот и других нежелательных веществ.

- Зона горения. Этот отдел размещается на уровне подключения воздушных каналов, по которым направляется воздух для поддержания стабильности горения. Конструкционно это обычная камера сжигания, которая присутствует во всех твердотопливных котлах. Средняя температура в ней варьируется от 1100 до 1300 °С.

- Зона восстановления. Участок между колосниковой решеткой и камерой сгорания. По аналогии с современными пиролизными котлами можно представить этот отдел как место повторного сгорания. Сюда из зоны сжигания попадает раскаленный уголь, который может выниматься или тут же утилизироваться.

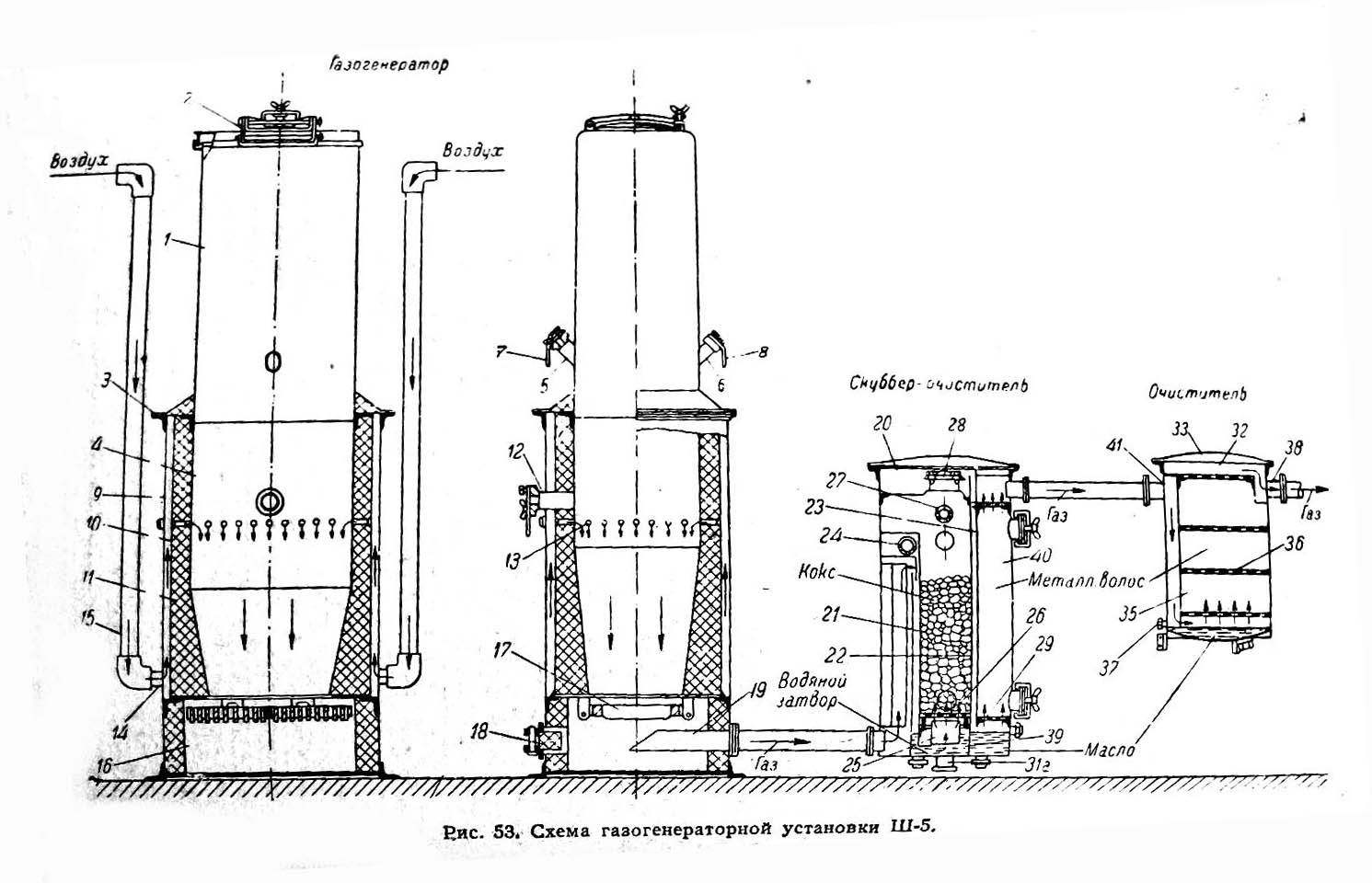

Принцип работы автомобильной газогенераторной установки

Автомобильная газогенераторная установка состояла из газогенератора, грубых очистителей, тонкого очистителя, вентилятора розжига и смесителя. Воздух из окружающей среды засасывался в газогенератор тягой работающего двигателя. Этой же тягой выработанный горючий газ «выкачивался» из газогенератора и попадал сначала в грубые очистители охладители, затем – в фильтр тонкой очистки. Перемешавшись в смесителе с воздухом, газо-воздушная засасывалась в цилиндры двигателя.

Охлаждение и грубая очистка газа

На выходе из газогенератора газ имел высокую температуру и был загрязнен примесями. Чтобы улучшить наполнение цилиндров «зарядом» топлива, газ требовалось охладить. Для этого газ пропускался через длинный трубопровод, соединявший газогенератор с фильтром тонкой очистки, или через охладитель радиаторного типа, который устанавливался перед водяным радиатором автомобиля.

Охладитель радиаторного типа газогенераторной установки УралЗИС-2Г имел 16 трубок, расположенных вертикально в один ряд. Для слива воды при промывке охладителя служили пробки в нижнем резервуаре. Конденсат вытекал наружу через отверстия в пробках. Два кронштейна, приваренные к нижнему резервуару, служили для крепления охладителя на поперечине рамы автомобиля.

В качестве простейшего очистителя использовался циклон. Газ поступал в очиститель через патрубок 1, распологавшийся касательно к корпусу циклона. Вследствие этого газ получал вращательное движение и наиболее тяжелые частицы, содержащиеся в нем, отбрасывались центробежной силой к стенкам корпуса 3. Ударившись о стенки, частицы падали в пылесборник 6. Отражатель 4 препятствовал возвращению частиц в газовый поток. Очищенный газ выходил из циклона через газоотборный патрубок 2. Удаление осадка осуществлялось через люк 5.

Чаще всего в автомобильных газогенераторных установках применяли комбинированную систему инерционной очистки и охлаждения газа в грубых очистителях – охладителях. Осаждение крупных и средних частиц в таких очистителях осуществлялось путем изменения направления и скорости движения газа. При этом одновременно происходило охлаждение газа вследствие передачи тепла стенкам очистителя. Грубый очиститель-охладитель состоял из металлического кожуха 1, снабженного съемной крышкой 2. Внутри кожуха были установлены пластины 3 с большим количеством мелких отверстий, расположенных в шахматном порядке. Газ, проходя через отверстия пластин, менял скорость и направление, а частицы, ударяясь о стенки, оседали на них или падали вниз.

Грубые охладители-очистители последовательно соединяли в батареи из нескольких секций, причем каждая последующая секция имела большее количество пластин. Диаметр отверстий в пластинах от секции к секции уменьшался (РИСУНОК 5Г).

Вентилятор розжига

В автомобильных установках розжиг газогенератора осуществлялся центробежным вентилятором с электрическим приводом. При работе вентилятор розжига просасывал газ из газогенератора через всю систему очистки и охлаждения, поэтому вентилятор старались разместить ближе к смесителю двигателя, чтобы процессе розжига заполнить горючим газом весь газопровод.

Вентилятор розжига газогенераторной установки автомобиля УралЗИС-352 состоял из кожуха 6, в котором вращалась соединенная с валом электродвигателя крыльчатка 5. Кожух, отштампованный из листовой стали, одной из половин крепился к фланцу электродвигателя. К торцу другой половины был подведен газоотсасывающий патрубок газогенератора 4. Газоотводящий патрубок 1. Для направления газа при розжиге в атмосферу и при работе подогревателя – в подогреватель к газоотводящему патрубку был приварен тройник 3 с двумя заслонками 2.

Фильтры тонкой очистки

Для тонкой очистки газа чаще всего применяли очистители с кольцами. Очистители этого типа представляли собой цилиндрический резервуар, корпус 3 которого был разделен на три части двумя горизонтальными металлическими сетками 5, на которых ровным слоем лежали кольца 4, изготовленные из листовой стали. Процесс охлаждения газа, начавшись в грубых очистителях – охладителях, продолжался и в фильтре тонкой очистки. Влага конденсировалась на поверхности колец и способствовала осаживанию на кольцах мелких частиц. Газ входил в очиститель через нижнюю трубу 6, и пройдя два слоя колец, отсасывался через газоотборную трубу 1, соединенную со смесителем двигателя. Для загрузки, выгрузки и промывки колец использовали люки на боковой поверхности корпуса. Применялись конструкции, в которых в качестве фильтрующего материала использовалась вода или масло. Принцип работы водяных (барботажных) очистителей заключался в том, что газ в виде маленьких пузырьков проходил через слой воды и таким образом избавлялся от мелких частиц.

Высота барботажного слоя воды в очистителе установки ЦНИИАТ-УГ-1 повышалась от нуля до максимума (100 мм – 120 мм) по мере увеличения отбора газов. Благодаря этому обеспечивалась устойчивая работа двигателя на холостых оборотах и хорошая очистка газа на больших нагрузках. Предварительно охлажденный газ поступал расположенную по центру очистителя газораздаточную коробку. Боковые стенки коробки имели два ряда отверстий диаметром 3 мм. Отверстия были расположены наклонно от уровня воды до нижнего края стенок, погруженных в воду на 70 мм. Четыре отверстия, расположенные выше уровня воды, служили для обеспечения подачи газа на холостом ходу. С ростом числа оборотов эти отверстия перекрывались водой. В пространстве над газораздаточной коробкой при увеличении нагрузки создавалось разряжение, и уровень воды снаружи коробки повышался, а внутри, соответственно – понижался. При этом газ, поступая внутрь коробки, попадал в отверстия, расположенные над уровнем воды, и уже в виде пузырьков поднимался вверх, сквозь наружный водяной столб. Очистившись в воде, газ проходил через кольца, насыпанные на сетки по обе стороны газораздаточной решетки, и направлялся во вторую секцию очистителя, где вторично пропускался через погруженную в воду гребенку окончательно очищался в слое колец.

Методы уменьшения потерь мощности двигателей газогенераторных автомобилей

Бензиновые двигатели, переведенные на генераторный газ без каких-либо переделок, теряли 40-50% мощности. Причинами падения мощности являлись, во-первых, низкая теплотворность и медленная скорость горения газовоздушной смеси по сравнению с бензовоздушной, а во-вторых, ухудшение наполнения цилиндров как за счет повышенной температуры газа, так и за счет сопротивления в трубопроводах, охладителе и фильтре газогенераторной установки.

Для уменьшения влияния указанных причин в конструкцию двигателей были внесены изменения. В связи с тем что газовоздушная смесь обладает высокой детонационной стойкостью, была увеличена степень сжатия. Сечение впускного трубопровода было увеличено. Для устранения подогрева газовоздушной смеси и уменьшения потерь давления впускной трубопровод устанавливали отдельно от выпускного. Эти меры позволяли сократить потери мощности до 20-30%.

Смеситель

Образование горючей смеси из генераторного газа и воздуха происходило в смесителе. Простейший двухструйный смеситель а представлял собой тройник с пересекающимися потоками газа и воздуха. Количество засасываемой в двигатель смеси регулировалось дроссельной заслонкой 1, а качество смеси – воздушной заслонкой 2, которая изменяла количество поступающего в смеситель воздуха. Эжекционные смесители б и в различались по принципу подвода воздуха и газа. В первом случае газ в корпус смесителя 3 подводился через сопло 4, а воздух засасывался через кольцевой зазор вокруг сопла. Во втором случае в центр смесителя подавался воздух, а по периферии – газ.

Воздушная заслонка обычно была связана с рычагом, установленном на рулевой колонке автомобиля и регулировалась водителем вручную. Дроссельной заслонкой водитель управлял с помощью педали.

Подключение и запуск ДВС

Поскольку теплотворная способность генерируемого из дров топлива гораздо ниже, чем у бензина, то для нормальной работы мотора соотношение воздух/горючее нужно изменить. Для этого придется смастерить смеситель и поставить его на впускном тракте. Простейший вид смесителя – воздушная заслонка, управляемая тягой из салона.

Завести холодный мотор на дровах – та еще задачка. Поэтому не стоит полностью отказываться от бензина, а подавать его только во время запуска, а потом переходить на горючее, вырабатываемое газгеном. Чтобы реализовать переключение на разные виды топлива, изготовьте смеситель по схеме, предложенной в книге И. С. Мезина «Транспортные газогенераторы»:

Примечание. В этой же книге вы найдете массу полезной информации касательно получения газообразного топлива из различных видов древесины и угля.

Теперь про особенности пуска и работы ДВС на древесине и угле:

- размер дров, загружаемых в бункер, не должен превышать 6 см;

- сырую древесину применять нельзя, поскольку вся выделяемая теплота уйдет на испарение воды и процесс пиролиза будет крайне вялым;

- розжиг производится через специальное отверстие с обратным клапаном при включенном вентиляторе не позже чем за 20 минут до поездки;

- мощность мотора снижается примерно на 50% по сравнению с ездой на бензине;

- из предыдущего пункта вытекает, что ресурс работы двигателя на самодельном горючем тоже уменьшается.

Примечательно, что после кратковременных стоянок машина спокойно заводится от газгена, без перехода на бензин. После длительного простоя потребуется 5—10 минут на повторный розжиг установки.

Газогенераторы в транспортной технике

Практика доработки автомобилей под установку газовых генераторов началась еще в довоенные годы. На многие машины в рамках такой модернизации устанавливался генератор электрооборудования с высокой отдачей, так как нужно было обеспечивать достаточно мощный поток кислородного наддува. Для этого применялся электровентилятор. К наиболее заметным разработкам такого типа можно отнести «полуторки» ГАЗ-АА и «трехтонки» типа ЗИС-5, газогенераторные установки которых обеспечивали пробег на одной заправке до 80-90 км. Это немного, но в условиях дефицита жидкостного топлива на лесных хозяйствах данное решение полностью себя оправдывало экономически. Что касается сегодняшнего дня, то преобразование обычных авто с ДВС также мотивируется в основном интересами энергосбережения. Есть успешные примеры переделки легковых автомобилей ГАЗ-24 и АЗЛК-2141, которые на одной заправке проезжают до 120 км, поддерживая скоростной режим в диапазоне 80-90 км/ч.

Применение газогенераторных технологий в промышленности

Впервые газогенераторные технологии стали применяться в стекольной и металлургической промышленности в Европе, а в СССР нашли свое место в народном хозяйстве. К примеру, в середине 20 века по стране были распространены газогенераторные станции, вырабатывающие до 3 МВт из растительной биомассы и торфа. Современное оборудование заметно прибавило в технологическом развитии. Сегодня это целые комплексы, обеспеченные средствами автоматического и даже роботизированного управления под контролем ЭВМ. Мощность газогенераторных установок для выработки электроэнергии в промышленной сфере в среднем составляет 300-350 кВт. В некоторых случаях это целые химические заводы, предъявляющие жесткие требования к топливным материалам. Такие установки применяются на крупных производственных комплексах для обслуживания сразу нескольких систем потребления – силовых узлов (станков, линий сборки, динамомашин, компрессоров), осветительных приборов, вентиляционной инфраструктуры и т. д.

Эксплуатация автомобилей с газогенераторными установками

Эксплуатация автомобилей с газогенераторными установками имела свои особенности. В силу повышенной степени сжатия работа двигателя на бензине под нагрузкой допускалась лишь в крайних случаях и кратковременно: например, для маневрирования в гаражных условиях.

Инструкция категорически запрещала перевозить на газегенераторных автомобилях огнеопасные и легковоспламеняющиеся вещества, и тем более въезжать на территории, где не допускалось пользоваться открытым огнем – например, топливные склады. Разжигать газогенератор разрешалось только на открытой площадке.

Розжиг газогенератора осуществлялся факелом, тягу в при этом создавал электрический вентилятор. Газ, прокачиваемый вентилятором в процессе розжига, через патрубок выходил в атмосферу. Момент готовности газогенератора к работе определяли, поджигая газ у отверстия выходного патрубка – пламя должно было гореть устойчиво. По окончании розжига вентилятор выключали и пускали двигатель.

При неисправности вентилятора газогенератор можно было разжечь самотягой. Для этого зольниковый и загрузочный люки газогенератора открывали, а под колосниковую решетку подкладывали «растопку» — стружку, щепу, ветошь. Под действием естественной тяги пламя распространялось по всей камере. После розжига люки закрывали и пускали двигатель. Розжиг газогенератора при помощи работающего на бензине двигателя допускался инструкцией лишь в аварийных случаях, так как при этом возникала опасность засмоления двигателя. При движении автомобиля водитель вынужден был принимать во внимание инерцию газогенераторного процесса. Чтобы обеспечить запас мощности, необходимо было поддерживать отбор газа, близкий к максимальному. Для преодоления трудных участков рекомендовалось заранее переходить на понижающие передачи и поднимать обороты двигателя, а так же обогащать газо-воздушную смесь, прикрывая воздушную заслонку смесителя.

В отличие от бензиновых, газогенераторные автомобили требовали более частого пополнения топливом. Догрузку топлива в бункер производили в течение дня во время погрузочно-разгрузочных работ или стоянок.

Обслуживание газогенераторной установки было трудоемким. Чистка зольника газогенератора автомобиля УралЗИС-352 предусматривалась через каждые 250 – 300 км. Через 5000 – 6000 км газогенератор требовал полной чистки и разборки. Трубы охладителя рекомендовалось прочищать раз в 1000 км специальным скребком, входившим в комплект инструмента для обслуживания газогенераторной установки. Нижний слой колец фильтра тонкой очистки необходимо было промывать, выгрузив из фильтра на поддон, через 2500 – 3000 км пробега автомобиля. Верхний слой колец допускалось промывать каждые 10 000 км струей воды через люк в корпусе фильтра.

Оксид углерода СО опасен для человеческой жизни, по этому перед проведением работ по обслуживанию требовалось открыто все люки проветрить газогенераторную установку в течение 5 – 10 минут.

Бытовые газогенераторы

Домашнее котельное оборудование также улучшается, дополняясь новым функционалом и эксплуатационными возможностями. Для этой сферы предлагаются газогенераторные установки до 150 кВт на СУГ (сжижено углеродистый газ) в комплектации с системой жидкостного охлаждения, блоком зарядки аккумулятора и защитными приспособлениями. Это полноценный резервный генератор, который можно использовать в случае отключения основного энергоснабжения.

Расчет газогенераторного оборудования по мощности

Независимо от назначения энергетического агрегата, его технико-эксплуатационные показатели должны быть рассчитаны до покупки. Ниже приведен типовой пример расчета газогенераторной установки для домашней системы отопления.

Мощность агрегата усредненно следует соотносить с площадью целевого помещения эксплуатации, имея в виду следующую взаимосвязь: на 10 м2 приходится 1 кВт мощностного потенциала от генерируемой газовой смеси. Так, для площадки на 50 м2 потребуется установка не менее чем на 5 кВт, а если площадь производственного объекта составляет 1000 м2, то нужна будет система обогрева минимум на 100 кВт. Но и это не все. Для каждого проема в стене делается добавка примерно в 1 кВт, не считая поправки на климатические условия. В итоге объект общей площадью 1000 м2 с 10 окнами и 5 дверными проемами потребует использования установки с мощностью 1015 кВт как минимум.

Будущее развития газогенераторных технологий

В пользу продолжения развития газогенераторных агрегатов говорит их органичное сочетание с биотопливными элементами, которые являются безоговорочно одним из самых перспективных источников горючего сырья. В направлении оптимизации конструкций под пеллеты и брикеты с большей вероятностью будет осуществляться движение данной концепции. Что касается газогенераторных установок для автомобилей, то на промышленном уровне их разработка тоже может себя оправдать экономически. К слову, порядка 2 кг дешевых топливных материалов вырабатывают столько же энергии для машины, сколько 1 л бензина. Однако процессу развития в данном направлении все же препятствует необходимость усложнения конструкции автомобилей и появление все новых конкурентных генераторов, которые также приходят на смену обычным ДВС.

Работа автомобиля на газогенераторе

При эксплуатации такого газового двигателя не получится достичь скорости и ускорения, возможных при использовании бензинового аналога. Проблема заключается в составе древесного газа. Он на 50 % состоит из азота, на 20 % из окиси углерода; оставшиеся 18 % — водород, 8 % — двуокись углерода, 4 % — метан. Азот, который занимает половину удельной массы газа, вовсе не способен поддерживать горение, а соединения на основе углерода снижают эффективность горения. Большое количества азота уменьшает общую мощность такого генератора примерно на 30-50 процентов. Углерод снижает скорость горения газа, из-за чего не удается достичь высоких оборотов. Как следствие этого, понижаются динамические показатели автомобиля.

Генераторная установка для ЗИС-21

Как уже говорилось, основной принцип работы генератора — превращение твердого топлива в газ, поступающего в цилиндры. Газогенераторный ЗИС-21 в основном работал на таком топливе, как дуб и береза. Иногда использовался бурый вид угля, так как он был наименее гигроскопичным и давал больше всего газа на выходе.

Что касается конструкции типового генератора газа для ЗИС-21, то состоял он из следующих элементов: непосредственно самого газогенератора, охладителя-очистителя, тонкого очистителя, смесителя и электрического вентилятора.

Работа установки на ЗИС

В верхней части генератора располагался бункер, в который загружалось твердое топливо. Непосредственно под самим бункером располагался топливник. Здесь осуществлялось сжигание древесины. По мере того как сгорало старое топливо, осуществлялась «автоматическая подача» новой древесины. На деле же она просто падала из бункера в топливник под собственным весом, когда освобождалось место. Сама газогенерирующая установка располагалась с левого борта автомобиля.

В этом же топливнике происходило и образование окиси углерода из-за протягивания воздуха сквозь горящее топливо. Просасывание кислорода происходило либо за счет разрежения в цилиндрах, либо за счет работы электрического вентилятора. Эти методы являлись принудительными, но были установки и с естественной тягой воздуха. Однако в таком случае на подготовку к запуску могло уйти до часа времени.

Под топливником располагался зольник, как в любой обычной печи. Здесь скапливались продукты сгорания. Каждые 80-100 км было необходимо очищать его от золы. Однако здесь справедливо будет отметить, что этот факт доставлял проблемы лишь водителю транспортного средства.

Путь газа в установке и очистка

Весь полученный в процессе сгорания дров газ поступал в рубашку, которая окружала бункер. Таким образом достигался подогрев этого отсека. Это было необходимо, чтобы предварительно просушить всю древесину, подготовленную для сжигания. Далее стоит отметить, что после выхода из генератора газ имел температуру примерно 110-140 градусов. Поэтому он должен был проходить через секции радиатора. Там он не только понижал свою температуру, но и попутно очищался от тяжелых химических примесей.

Что касается очистки, то она происходила таким образом. Секции очистителя-теплообменника представляли собой внутренние перфорированные трубы. Эта конструкция была схожа с нынешними выхлопными системами. Горячий газ сильно расширялся, из-за чего терял скорость течения. Проходя через лабиринты труб, он еще сильнее замедлялся. Примеси отсеивались от него и оставались на внутренних стенках наружных труб обменников тепла. После этого следовал тонкий очиститель.

Мифы о газогенераторных установках

На просторах интернета часто встречается множество необоснованных утверждений о работе подобных агрегатов и дается противоречивая информация об использовании газогенераторов. Попытаемся все эти мифы развеять.

Миф первый звучит так: КПД газогенераторной установки достигает 95%, что несоизмеримо больше, нежели у твердотопливных котлов с эффективностью 60—70%. Поэтому отапливать дом с ее помощью куда выгоднее. Информация некорректна изначально, нельзя сравнивать бытовой газогенератор для дома и твердотопливный котел, эти агрегаты выполняют разные функции. Задача первого – вырабатывать горючий газ, второго – нагревать воду.

Когда говорят о генерирующем оборудовании, то его КПД – это отношение количества полученного продукта к объему газа, что возможно выделить из древесины теоретически, помноженное на 100%. Эффективность котла – это отношение вырабатываемой тепловой энергии дров к теоретической теплоте сгорания, также умноженное на 100%. Кроме того, извлечь из органики 95% горючего топлива может далеко не каждая биогазовая установка, не то что газогенератор.