Огни в моих топках совсем прогорят: тест-драйв ГАЗ-АА на дровах

Накопитель совмещает две функции. Первая – он играет роль аккумулятора газа. Расход газа при движении неравномерен, в момент нажатия педали акселератора (вот тут как нельзя лучше подходит выражение «педаль газа») текущий расход многократно возрастает, поэтому во избежание дефицита топлива используется накопитель, который позволяет иметь некоторый необходимый запас газа и поддерживает его постоянный объём.

Другая задача – очистить полученное топливо. Как ни крути, а горит дерево, поэтому в продуктах горения есть и зола, и прочие твёрдые отходы, попадание которых в двигатель совсем нежелательно. Само собой, все примеси удалить невозможно, поэтому ресурс моторов газогенераторных автомобилей был ниже бензиновых сородичей.

Из накопителя газ идёт в смеситель. Но между ним и накопителем есть ещё одно устройство – «улитка».

Итак, после «улитки» газ отправлялся в смеситель. Этот узел предполагает возможность переключения работы двигателя с газа на бензин. Да, совсем без бензина всё же не обошлось…

Справедливости ради отмечу, что карбюратор здесь пусковой, он нужен только для того, чтобы запустить холодный двигатель. Даже педаль газа с ним никак не связана. Одним словом, ездить на нём нельзя, можно только завести машину.

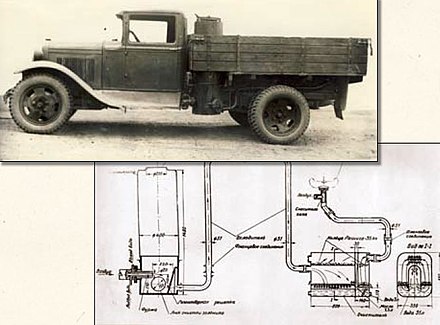

Газогенератор — двигатель на дровах

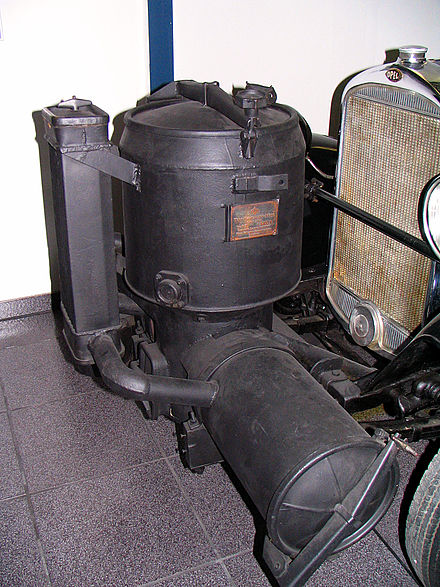

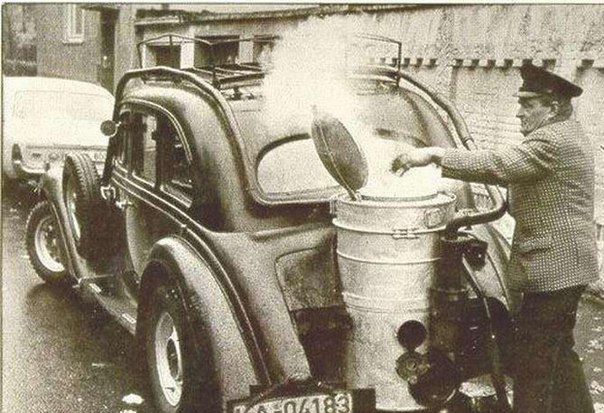

Большинство ценителей раритетной техники отдают предпочтение моделям которые дошли до современных дней в малом количестве и имеют неординарную конструкцию. К таким можно отнести автомобили и даже мотоциклы работающие на дровах, с газогенераторным двигателем.

Газогенераторный автомобиль — автомобиль, двигатель внутреннего сгорания которого получает в качестве топливной смеси газ, вырабатываемый газогенератором.

Газогенератор — устройство для преобразования твёрдого или жидкого топлива в газообразную форму. Наиболее распространены газогенераторы, работающие на дровах, древесном угле, каменном угле, буром угле,коксе и топливных пеллетах.

Многие заинтересованы конструкциями газогенераторов для современной техники. До сих пор в Северной Корее ездят грузовые автомобили на дровах.

Принцип таких двигателей прост, вместо бензина и воздуха подается газ вырабатываемый газогенератором и регулируется заслонкой. В большинстве случаев оставляют стандартный карбюратор, а газ подводят вместо воздуха. Таким образом двигатель запускают на бензине, а далее перекрывают подачу бензина и воздуха, оставляя только газ полученный газогенератором. Так легче запустить двигатель, тем более если он на мотоцикле.

В большинстве случаев оставляют стандартный карбюратор, а газ подводят вместо воздуха. Таким образом двигатель запускают на бензине, а далее перекрывают подачу бензина и воздуха, оставляя только газ полученный газогенератором. Так легче запустить двигатель, тем более если он на мотоцикле.

Умельцы переделывают автомобильные и мотоциклетные двигатели “под дерево”. Конечно в большинстве случаев, такие переделки — это лишь хобби. Так как топливо из дерева сомнительная замена бензину или газу.

Недостатки газогенератора

- КПД двигателя внутреннего сгорания сильно падает;

- долгие подготовительные работы перед запуском двигателя;

- газогенераторное оборудование занимает много дополнительного места;

- уменьшается вес полезного груза, который можно перевести на автомобиле или мотоцикле;

- требуется больший объем топлива для одного и того-же преодоления расстояния;

- всё воняет копченостями.

Преимущество газогенератора

- доступность топлива;

- «изюминка» транспортного средства.

Переделка стокового мотора под дрова

Чтобы автомобиль или мотоцикл ездил на дровах, нужно не так уж и много средств. А всего лишь бензиновый двигатель, руки, инструменты и немного материалов.

Как и где размещать газогенератор зависит от конструкции автомобиля, некоторые даже делают его прицепным, тем самым не нарушая конструкции автомобиля. Очень интересен вариант газогенератора на мотоцикле с коляской или вовсе одиночках.

Теория газогенератора

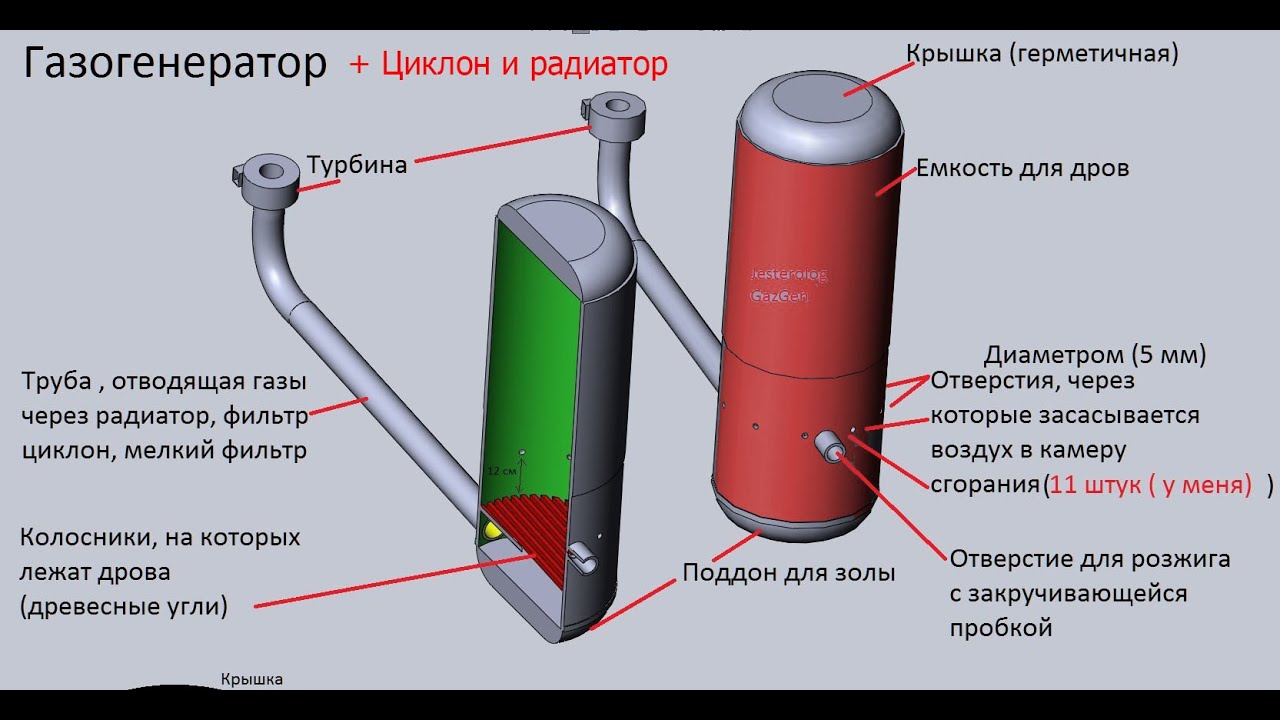

Лучше всего для транспорта подходят газогенераторы обращённого процесса. В генераторах этого типа воздух подавался в среднюю по их высоте часть, в которой и происходил процесс горения. Отбор образовавшихся газов осуществлялся ниже подвода воздуха. Активная зона занимала часть газогенератора от места подвода воздуха до колосниковой решетки, ниже которой был расположен зольник с газоотборным патрубком.

Зоны сухой перегонки и подсушки располагались выше активной зоны, поэтому влага топлива и смолы не могли выйти из газогенератора, минуя активную зону. Проходя через зону с высокой температурой, продукты сухой перегонки подвергались разложению, в результате чего количество смол в выходящем из генератора газе было незначительным. Как правило, в газогенераторах обращенного процесса газификации горячий генераторный газ использовался для подогрева топлива в бункере. Благодаря этому улучшалась осадка топлива, так как устранялось прилипание покрытых смолой чурок к стенкам бункера и тем самым повышалась устойчивость работы генератора.

Проходя через зону с высокой температурой, продукты сухой перегонки подвергались разложению, в результате чего количество смол в выходящем из генератора газе было незначительным. Как правило, в газогенераторах обращенного процесса газификации горячий генераторный газ использовался для подогрева топлива в бункере. Благодаря этому улучшалась осадка топлива, так как устранялось прилипание покрытых смолой чурок к стенкам бункера и тем самым повышалась устойчивость работы генератора.

Горение углерода топлива можно описать следующим образом:

С + О2 = СО2 — это полное сгорание топлива, которое сопровождается выделением углекислого газа СО2;

и С + (1/2)О2 = СО — это неполное сгорание, в результате которого образуется горючий газ – оксид углерода СО.

Оба этих процесса происходят в так называемой «зоне горения» газогенератора.

Оксид углерода СО образуется также при прохождении углекислого газа СО2 сквозь слой раскаленного топлива:

С + СО2 = 2СО

В процессе участвует часть влаги топлива (или влага, подведенная извне) с образованием углекислого газа СО2, водорода Н2, и горючего оксида углерода СО.

С + Н2О = СО + Н2

СО + Н2О = СО2 + Н2

Зону, в которой протекают три описанных выше реакции называют «зоной восстановления» газогенератора. Обе зоны – горения и восстановления – несут общее название «активная зона газификации».

Примерный состав газа, полученного в газогенераторе обращенного процесса газификации при работе на древесных чурках абсолютной влажностью 20%, следующий (в % от объема):

- водород Н216,1%;

- углекислый газ СО2 9,2%;

- оксид углерода СО 20,9%;

- метан СН42,3%;

- непредельные углеводороды СnHm (без смол) 0,2%;

- кислород О21,6%;

- азот N249,7%

Итак, генераторный газ состоит из горючих компонентов (СО, Н2, СН4, СnHm) и балласта (СО2, О2, N2, Н2О).

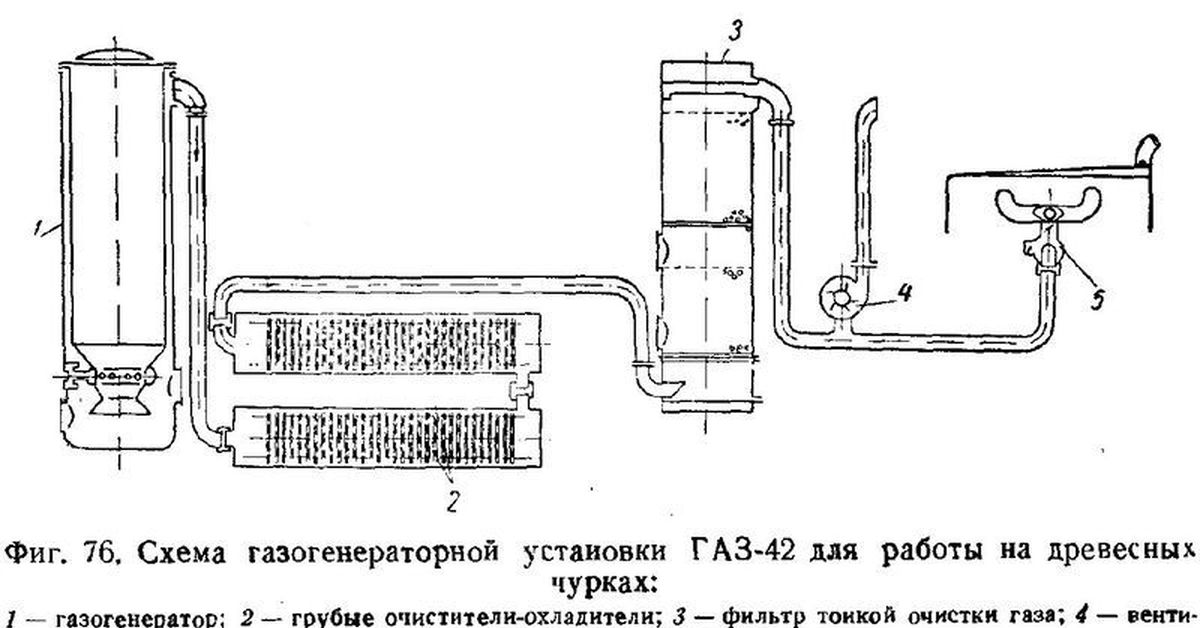

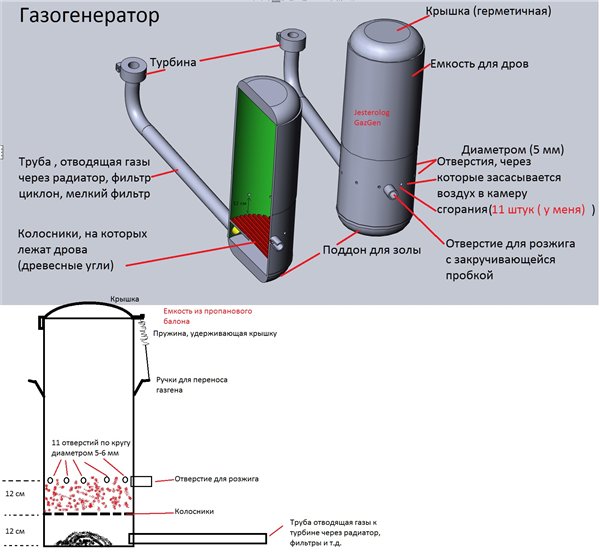

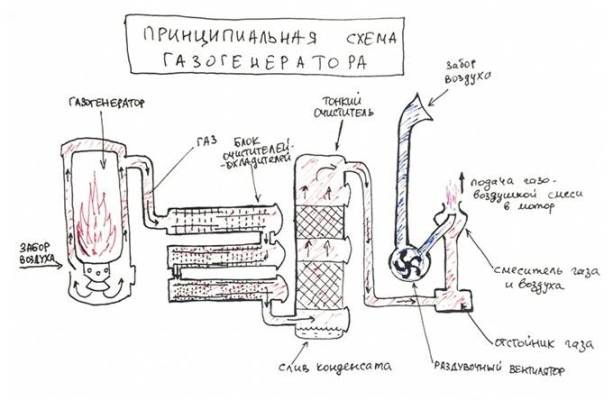

В основу всех конструкций входит:

- реактор, где идет окислительно — восстановительная реакция, дрова превращаются в угарный газ и водород;

- фильтр грубой очистки (циклон), отчищает газ от сажи;

- холодильник, охлаждает газ;

- фильтр тонкой очистки, очищает газ от смол и конденсата;

- смеситель;

- дополнительно ставят вентиляторы для розжига и принудительной тяги, чтобы процесс запуска был более простым.

Реакторы бывают разных типов. Чтобы много не расписывать, просто выложу страницы и картинки со старых книг. Это опытные образцы которые были в производстве. Тем кто действительно заинтересован в постройки такой техники, этой информации будет достаточно, чтобы построить свой газген.

Так же в интернете можно встретить очень много уже собранных газовых генераторов из современных материалов.

Не обязательно повторять конструкцию тех лет, когда газогенераторы производили серийно, можно все материалы взять на “помойке”. Благо такие конструкции уже построены и их можно найти в сети и посмотреть про это видео.

Благо такие конструкции уже построены и их можно найти в сети и посмотреть про это видео.

Мотоцикл на дровах

Один парень перевел свой Днепр на дрова — источник http://oppozit.ru/article85319.html. Кратко опишем процесс переделки.

Для газгена потребовалось:

- бочка 100л;

- бидон стальной;

- диск от роторной косилки;

- кусок толстостенной трубы диаметром около 160 мм;

- ресивер;

- труба со сгоном;

- шестигранник;

- чайник из нержавейки;

- огнетушитель;

- батарея.

В толстостенной трубе просверлили отверстия для фурм подвода воздуха в зону горения. Выточили из шестигранника фурмы и привариваем их к трубе.

В диске косилки сделали отверстие под толстостенную трубу и сваркой соединили их. Из вырезанной части диска сделали сужение «активной зоны» диаметром около 80 мм и вварили его по центру трубы.

Сваривали диск с бидоном.

Отрезали от ресивера кусок и в его торце сделали отверстие под наружный диаметр трубы, это будет подвод воздуха к фурмам. Приварили кусок трубы со сгоном по которой будет подводиться воздух. Приварили всё это к трубе с диском. К бидону приварили крышку бочки.

Приварили кусок трубы со сгоном по которой будет подводиться воздух. Приварили всё это к трубе с диском. К бидону приварили крышку бочки.

Из старого чайника из нержавеющей стали сделали колосниковую решётку и для подвижности подвешали её на цепях. В крышку бочки вварили гайку и вкрутили в неё болт, который соединён тросом с колосниковой решёткой и позволят встряхивать колосник для очистки. На видео это видно.

Из старого огнетушителя сделали центробежный очиститель (циклон) и приварили его к бочке без дна и крышки, сделали в ней с боку отверстие для воздухоподводящей трубы. В нижней части бочки приварили резьбовую пробку через которую будем удалять золу.

Вставили бидон с «активной зоной» в бочку, зажав гайками воздухоподводящую трубу, приварили к диску опорные лапы.

Приварили к бочке крышку и дно – газогенератор готов!

Из батареи сделали охладитель, предусмотрев отверстия для чистки и слива конденсата и соединительные фланцы.

Из двух 20 литровых вёдер от краски сделали фильтр тонкой очистки газа. Вёдра поставили друг на друга, нижнее заполнили керамзитом, а верхнее минеральной ватой. В нижнем ведре сделали пробку для слива конденсата и трубу с фланцем для подвода газа. В верхнем ведре сделали отводную трубу.

Из уголка сварили раму для крепления газогенератора, охладителя и фильтра.

Соединили всё на коляске.

Из трубы и заслонки от «пускачёвского» карбюратора сделали смеситель.

Из печки трактора Беларус сделали вентилятор розжига и закрепили его в передней части коляски.

Из двух шаровых кранов и сгонов сделали распределитель (пускает газ к вентилятору розжига или смесителю)

Сделали впускной коллектор под один карбюратор из дужек от кроватей, перед карбюратором поставили смеситель и соединили его шлангом с распределителем. Для управления воздушной заслонкой в смесителе на руль добавили рычажок.

youtube.com/embed/RimEDBud1z0?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Видеоинструкция как перевести автомобиль на дрова

В видео рассказывается как имея автомобиль с бензиновым двигателем, доступ к “свалке”, не хитрый инструмент можно пикап “заправлять” дровами. Всё наглядно и просто, посмотрев это видео и применив расчеты из старых, советских книг можно сделать свой газовый генератор для собственных нужд с максимально возможным КПД.

принцип работы, технические характеристики, топливо

Газогенераторные двигатели имеют один неоспоримый плюс — возобновляемое топливо, которое не проходит предварительной обработки. История использования машин с таким оборудованием достаточно длительная. Сейчас они не так популярны, как раньше, но понемногу все же возвращаются в строй.

Сейчас они не так популярны, как раньше, но понемногу все же возвращаются в строй.

Основные особенности

Газогенераторный двигатель имеет несколько неоспоримых положительных особенностей. Во-первых, топливо для устройства очень дешевое. Во-вторых, во время эксплуатации прибора появляется зола, которую можно использовать в качестве удобрения, к примеру. В-третьих, автомобилю не потребуется установка мощных химических аккумуляторов.

Газогенераторные двигатели доказали свое право на существование уже очень давно. На сегодняшний день их показатели, конечно же, сильно уступают новым моделям, работающим на бензине. Однако для большинства рядовых автолюбителей вполне могут подойти. Газогенераторная установка позволит развить скорость до 100 км/ч, приблизительный максимальный пробег составит около 100 км. Чтобы повысить этот параметр, придется возить на заднем сиденье дополнительные мешки с дровами и периодически вручную добавлять «топливо» в бак.

Как работает устройство

Принцип работы газогенератора — синтез газа. Это процесс, в ходе которого, горючий газ будет образовываться при сгорании органического материала. Для того чтобы запустить такой процесс, необходимо достичь нужной температуры. Синтез газа начинается при достижении показателя в 1400 градусов по Цельсию. В качестве топлива для газогенераторного двигателя могут использоваться торф, брикеты с углем и некоторые другие материалы. Однако, как показала практика, наиболее распространенным и удобным материалом в качестве топлива выступает древесина. Хотя здесь стоит отметить, что дрова обладают одним недостатком — уменьшение заряда рабочей смеси. Вследствие этого несколько понижается и мощность установки.

Это процесс, в ходе которого, горючий газ будет образовываться при сгорании органического материала. Для того чтобы запустить такой процесс, необходимо достичь нужной температуры. Синтез газа начинается при достижении показателя в 1400 градусов по Цельсию. В качестве топлива для газогенераторного двигателя могут использоваться торф, брикеты с углем и некоторые другие материалы. Однако, как показала практика, наиболее распространенным и удобным материалом в качестве топлива выступает древесина. Хотя здесь стоит отметить, что дрова обладают одним недостатком — уменьшение заряда рабочей смеси. Вследствие этого несколько понижается и мощность установки.

Можно добавить, что двигатель на дровах такого типа обычно используется с уже установленным ДВС.

Технические показатели

Если стоит выбор, к примеру, между покупкой автомобиля с традиционным двигателем или с газогенератором, то нужно подробно остановиться на рассмотрении технических данных второго варианта.

Масса двигателя на дровах достаточно большая, из-за чего теряется некоторая часть маневренности. Этот недостаток становится опасным, если развивать большую скорость. По этой причине доводить автомобиль даже до 100 км/ч не слишком разумное решение — придется ездить медленнее. Есть еще несколько важных технических данных такого оборудования.

Этот недостаток становится опасным, если развивать большую скорость. По этой причине доводить автомобиль даже до 100 км/ч не слишком разумное решение — придется ездить медленнее. Есть еще несколько важных технических данных такого оборудования.

Газовый двигатель, работающий на дровах, обладает большей степенью сжатия, чем грузовые бензиновые двигатели. Что касается мощности, то газогенератор, естественно, проигрывает бензиновому мотору.

Последнее отличие не в пользу газовой модели — это грузоподъемность, в которой он также проигрывает автомобилю с бензиновым двигателем.

Здесь еще важно отметить, что древесный газ характеризуется низкой энергетической ценностью, если сравнивать его с природным. Авто на дровах будет неизбежно терять в динамических свойствах, что также следует учитывать водителю такого транспортного средства.

Некоторые предпочитают установку объемного газогенератора осуществлять на прицеп, а не на сам автомобиль. В таком случае и быстро разогнаться не получится, и маневрировать особо не выйдет. Прицеп будет являться своеобразным ограничителем.

Прицеп будет являться своеобразным ограничителем.

Плюсы газогенераторов

Если говорить о плюсах автомобилей с газогенераторными двигателями, то на первый план сразу же выдвигается возможность использования возобновляемого топлива без предварительной обработки. К примеру, чтобы преобразовать биомассу в пригодное топливо, допустим в этанол или биодизель, расходуется энергия, в том числе и энергия СО2. Причем в некоторых случаях для преобразования расходуется больше энергии, чем содержит изначальное вещество. Что же касается газогенераторного двигателя на дровах, то он не требует затрат энергии для производства своего топлива. Разве что нужно порезать и нарубить саму древесину для удобства загрузки.

Если сравнивать авто с генератором газа и электромобилем, то можно выделить такое преимущество: отсутствие необходимости в мощном химическом источнике энергии — аккумуляторе. Недостаток таких химических аккумуляторов в том, что у них есть свойство саморазрядки, а потому перед эксплуатацией такого авто его нужно не забывать заряжать. Если говорить об устройствах, генерирующих газ, то они сами по себе являются «натуральными» аккумуляторами.

Если говорить об устройствах, генерирующих газ, то они сами по себе являются «натуральными» аккумуляторами.

При правильной сборке генератора газа и его работе в автомобиле, он будет значительно меньше засорять окружающую среду, чем любой бензиновый или дизельный двигатель. Конечно, если сравнивать с электромобилем, который вовсе не создает выбросов в атмосферу, газогенератор проигрывает. Однако для зарядки электрических авто требуется много энергии, а она все еще добывается традиционными способами, сильно загрязняющими воздух.

Минусы газогенераторов

Несмотря на определенные преимущества таких установок, их монтаж все еще остается очень индивидуальным решением и не самым оптимальным. Сама по себе установка, генерирующая газ, занимает много места, а весит она несколько сотен килограммов. При этом всю эту громоздкую конструкцию придется перевозить с собой. Большие габариты газовой установки обусловлены тем, что древесный газ характеризуется низким коэффициентом удельной энергии. Для примера можно сравнить удельную энергетическую ценность древесного газа, которая составляет 5,7 МДж/кг, с энергией, выделяющейся при сгорании бензина — 44 МДж/кг, или 56 МДж/кг — результатом сгорания природного газа.

Для примера можно сравнить удельную энергетическую ценность древесного газа, которая составляет 5,7 МДж/кг, с энергией, выделяющейся при сгорании бензина — 44 МДж/кг, или 56 МДж/кг — результатом сгорания природного газа.

Работа автомобиля на газогенераторе

При эксплуатации такого газового двигателя не получится достичь скорости и ускорения, возможных при использовании бензинового аналога. Проблема заключается в составе древесного газа. Он на 50 % состоит из азота, на 20 % из окиси углерода; оставшиеся 18 % — водород, 8 % — двуокись углерода, 4 % — метан. Азот, который занимает половину удельной массы газа, вовсе не способен поддерживать горение, а соединения на основе углерода снижают эффективность горения. Большое количества азота уменьшает общую мощность такого генератора примерно на 30-50 процентов. Углерод снижает скорость горения газа, из-за чего не удается достичь высоких оборотов. Как следствие этого, понижаются динамические показатели автомобиля.

Применение генератора газа

Следует отметить еще одну небольшую проблему газогенераторных автомобилей, которая связана конкретно с их применением. Она связана с тем, что установке необходимо выйти на рабочую температуру, и только потом можно ехать. Время, требуемое для выхода на такую температуру, примерно 10 минут. Кроме этого, перед следующей загрузкой дров необходимо каждый раз лопаткой вычищать золу. Еще одна проблема в обслуживании — образование смол. Сейчас она стоит уже не так остро, как раньше, но все равно приходится очищать фильтры от загрязнений. Все это приводит к необходимости частого обслуживания генератора.

Она связана с тем, что установке необходимо выйти на рабочую температуру, и только потом можно ехать. Время, требуемое для выхода на такую температуру, примерно 10 минут. Кроме этого, перед следующей загрузкой дров необходимо каждый раз лопаткой вычищать золу. Еще одна проблема в обслуживании — образование смол. Сейчас она стоит уже не так остро, как раньше, но все равно приходится очищать фильтры от загрязнений. Все это приводит к необходимости частого обслуживания генератора.

Если говорить в общем об уходе за таким устройством, то можно сказать так: появляется много хлопот с обслуживанием, которые полностью отсутствуют у бензиновых двигателей.

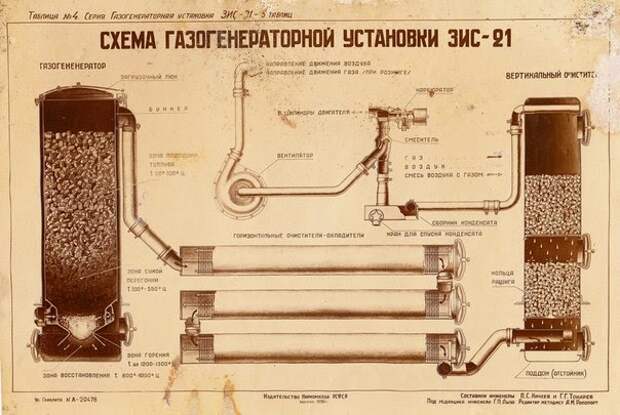

Генераторная установка для ЗИС-21

Как уже говорилось, основной принцип работы генератора — превращение твердого топлива в газ, поступающего в цилиндры. Газогенераторный ЗИС-21 в основном работал на таком топливе, как дуб и береза. Иногда использовался бурый вид угля, так как он был наименее гигроскопичным и давал больше всего газа на выходе.

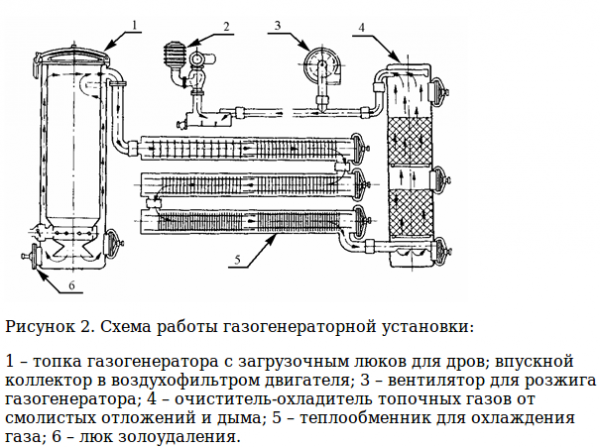

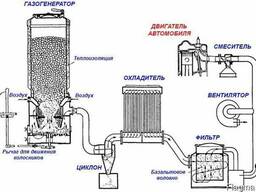

Что касается конструкции типового генератора газа для ЗИС-21, то состоял он из следующих элементов: непосредственно самого газогенератора, охладителя-очистителя, тонкого очистителя, смесителя и электрического вентилятора.

Работа установки на ЗИС

В верхней части генератора располагался бункер, в который загружалось твердое топливо. Непосредственно под самим бункером располагался топливник. Здесь осуществлялось сжигание древесины. По мере того как сгорало старое топливо, осуществлялась «автоматическая подача» новой древесины. На деле же она просто падала из бункера в топливник под собственным весом, когда освобождалось место. Сама газогенерирующая установка располагалась с левого борта автомобиля.

В этом же топливнике происходило и образование окиси углерода из-за протягивания воздуха сквозь горящее топливо. Просасывание кислорода происходило либо за счет разрежения в цилиндрах, либо за счет работы электрического вентилятора. Эти методы являлись принудительными, но были установки и с естественной тягой воздуха. Однако в таком случае на подготовку к запуску могло уйти до часа времени.

Однако в таком случае на подготовку к запуску могло уйти до часа времени.

Под топливником располагался зольник, как в любой обычной печи. Здесь скапливались продукты сгорания. Каждые 80-100 км было необходимо очищать его от золы. Однако здесь справедливо будет отметить, что этот факт доставлял проблемы лишь водителю транспортного средства.

Путь газа в установке и очистка

Весь полученный в процессе сгорания дров газ поступал в рубашку, которая окружала бункер. Таким образом достигался подогрев этого отсека. Это было необходимо, чтобы предварительно просушить всю древесину, подготовленную для сжигания. Далее стоит отметить, что после выхода из генератора газ имел температуру примерно 110-140 градусов. Поэтому он должен был проходить через секции радиатора. Там он не только понижал свою температуру, но и попутно очищался от тяжелых химических примесей.

Что касается очистки, то она происходила таким образом. Секции очистителя-теплообменника представляли собой внутренние перфорированные трубы. Эта конструкция была схожа с нынешними выхлопными системами. Горячий газ сильно расширялся, из-за чего терял скорость течения. Проходя через лабиринты труб, он еще сильнее замедлялся. Примеси отсеивались от него и оставались на внутренних стенках наружных труб обменников тепла. После этого следовал тонкий очиститель.

Эта конструкция была схожа с нынешними выхлопными системами. Горячий газ сильно расширялся, из-за чего терял скорость течения. Проходя через лабиринты труб, он еще сильнее замедлялся. Примеси отсеивались от него и оставались на внутренних стенках наружных труб обменников тепла. После этого следовал тонкий очиститель.

Вывод

В конце можно подвести следующий итог. Характеристики газогенераторных двигателей достаточно слабые, если сравнивать их с бензиновыми. Установка имеет некоторые преимущества, однако она достаточно неудобна в эксплуатации, требует постоянного и тщательного ухода. Кроме того, она не позволяет развивать большую скорость и снижает маневренность. По этим причинам автомобили с такими газовыми генераторами не пользуются практически большой популярностью.

Принцип работы газового генератора | Строительный портал

В поисках альтернативного источника энергии пришло понимание, что не обязательно добывать газ в шахтах, чтобы затем сжигать его в котлах и двигателях внутреннего сгорания, горючий газ можно добывать из отходов производства и древесины. Газогенератор или как его еще называют генератор газов путем сжигания местного топлива – дров, торфа, древесного угля, опилок и других отходов древесины, а также иногда других органических остатков способны выделять/генерировать горючие газы, такие как СО, СН4, Н2 и другие. Вариантов использования полученного газа несколько, но в любом случае в основу каждого устройства положен принцип газогенератора. О том, как работает газогенератор, из каких элементов он состоит, а также какие процессы проходят внутри него, мы расскажем в данной статье. Также рассмотрим варианты дальнейшего использования полученного газа и места, где можно устанавливать подобные агрегаты.

Газогенератор или как его еще называют генератор газов путем сжигания местного топлива – дров, торфа, древесного угля, опилок и других отходов древесины, а также иногда других органических остатков способны выделять/генерировать горючие газы, такие как СО, СН4, Н2 и другие. Вариантов использования полученного газа несколько, но в любом случае в основу каждого устройства положен принцип газогенератора. О том, как работает газогенератор, из каких элементов он состоит, а также какие процессы проходят внутри него, мы расскажем в данной статье. Также рассмотрим варианты дальнейшего использования полученного газа и места, где можно устанавливать подобные агрегаты.

- Преимущества и недостатки генераторов газа

- Принцип работы газового генератора – газогенератора

- Типы газогенераторов

- Место установки газового генератора

- Дровяной газовый генератор своими руками

Итак, какие же существуют варианты использования газа, полученного в газогенераторе?

Первый – горючий газ направляется к газовой плите на кухне и используется для приготовления пищи. Второй – горючий газ сжигается сразу же в пиролизном котле отопления с газогенератором, соответственно, используется для отопления дома или теплиц. Кстати, подобные котлы могут называться газовым котлом на дровах, твердотопливным пиролизным котлом, газогенераторным котлом на дровах. Все они могут использоваться как для бытовых нужд, так и для отопления огромных производств и цехов или предприятий. Третий – горючий газ может направляться в двигатель внутреннего сгорания, который служит приводом насосной станции или генератора электроэнергии. Газовый генератор на дровах позволяет получать электроэнергию в тех регионах, где нет возможности провести линии электропередач, выполнить прокладку газопровода и затруднен подвоз газа в баллонах. Помимо автономности у газогенераторов есть и другие преимущества, которые мы раскроем ниже.

Второй – горючий газ сжигается сразу же в пиролизном котле отопления с газогенератором, соответственно, используется для отопления дома или теплиц. Кстати, подобные котлы могут называться газовым котлом на дровах, твердотопливным пиролизным котлом, газогенераторным котлом на дровах. Все они могут использоваться как для бытовых нужд, так и для отопления огромных производств и цехов или предприятий. Третий – горючий газ может направляться в двигатель внутреннего сгорания, который служит приводом насосной станции или генератора электроэнергии. Газовый генератор на дровах позволяет получать электроэнергию в тех регионах, где нет возможности провести линии электропередач, выполнить прокладку газопровода и затруднен подвоз газа в баллонах. Помимо автономности у газогенераторов есть и другие преимущества, которые мы раскроем ниже.

Преимущества и недостатки генераторов газа

В качестве примера рассмотрим преимущества и недостатки газогенераторных котлов отопления. Пиролизные котлы относятся к категории твердотопливных, но существенно отличаются от обычных печей на дровах или угле, где происходит обычный процесс сгорания топлива.

Пиролизные котлы относятся к категории твердотопливных, но существенно отличаются от обычных печей на дровах или угле, где происходит обычный процесс сгорания топлива.

Преимущества газогенераторных котлов:

- КПД газогенераторных котлов находится в диапазоне 80 – 95 %, в то время как КПД обычного твердотопливного котла редко превышает 60 %.

- Регулируемый процесс горения в газогенераторном котле – одна закладка дров может гореть от 8 до 12 часов, для сравнения в обычном котле горение длится 3 – 5 часов. В газогенераторных котлах с верхним горением сгорание дров длится до 25 часов, а уголь может гореть 5 – 8 дней.

- Топливо сгорает полностью, поэтому чистить зольник и газоход приходится не часто.

- Благодаря тому, что процесс горения можно регулировать (мощность регулируется в диапазоне 30 – 100 %), работу котла можно автоматизировать, как например, газового или жидкотопливного.

- Выброс вредных веществ в атмосферу из газогенератора минимален.

- Газогенераторные котлы экономнее обычных.

- Топливо для газогенераторов не обязательно должно быть подсушено до 20 % влажности, существуют модели котлов, в которых можно использовать древесину до 50 % влажности и даже свежесрубленную.

- Возможность загрузки в котел неколотых поленьев до 1 м длиной и даже больше.

- Помимо дров и отходов древесной промышленности в пиролизных котлах можно утилизировать резину, пластмассу и другие полимеры.

- Высокая безопасность котла по сравнению с обычным твердотопливным котлом обеспечивается автоматикой и материалами, из которых изготовлен агрегат, а в особенности камеры сгорания.

Если говорить о газогенераторах, которые используются для производства электроэнергии, то они обладают точно такими же достоинствами, такими как экологичность, экономичность, высокий КПД, высокое октановое число 110 – 140, универсальность в плане используемого топлива и большая эффективность в зимнее время.

Недостатки газогенераторных котлов:

- На газовый генератор цена в 1,5 – 2 раза выше, чем на обычный твердотопливный котел.

- В большинстве своем газогенераторы энергозависимы, так как для подсоса воздуха используется вентилятор, но также существуют модели, которые могут работать и без электричества.

- Если использовать газогенераторный котел на мощности ниже 50 %, то наблюдается нестабильное горение – как результат выпадение в осадок дёгтя, который скапливается в газоходе.

- Температура обратки отопления не должна быть ниже 60 °С, иначе в газоходе будет выпадать конденсат.

- Обычно газогенераторы требовательны к влажности топлива, но как уже писалось выше, есть модели, в которых можно сжигать даже свежесрубленную древесину.

Других существенных недостатков газогенераторов не выявлено.

Кстати, газогенераторы – не такое уж и новое изобретение. Еще в середине прошлого века, когда большая часть нефтяных ресурсов Германии шла на вооружение, в качестве топлива для автомобилей использовались дрова. Даже на грузовые автомобили устанавливались газогенераторы. Современные агрегаты не слишком далеко ушли в своей конструкции, но, тем не менее, основательно усовершенствованы.

Принцип работы газового генератора – газогенератора

В генераторе газов или газогенераторе из твердого топлива добывается горючий газ. Основной секрет заключается в том, что в камеру сгорания подается воздух, объема которого недостаточно для полного сгорания топлива, при этом соблюдается высокая температура порядка 1100 – 1400 °С. Полученный газ охлаждается и направляется к потребителю или двигателю внутреннего сгорания, если, например, планируется добывать электричество. Более детально принцип работы газогенератора рассмотрим ниже, уточнив какой процесс в каком элементе агрегата происходит.

Устройство газового генератора на древесине

Рассмотрим устройство газогенератора бытового назначения. Сразу хотелось бы отметить, что пиролизные котлы с газогенератором отличаются от предложенной схемы, так как сгорание газа происходит внутри котла во второй камере сгорания. Мы же рассмотрим лишь сам газогенератор, на выходе из которого получается горючий газ.

Схема газогенератора:

Корпус газогенератора изготовлен из листовой стали и имеет сварные швы. Самая распространенная форма корпуса – цилиндрическая, но она вполне может быть и прямоугольной. К нижней части корпуса приварено днище и ножки, на которых будет стоять газогенератор.

Бункер или камера заполнения служит для загрузки внутрь газогенератора топлива. Он также имеет цилиндрическую форму и изготовлен из малоуглеродистой стали. Бункер установлен внутри корпуса газогенератора и закреплен болтами. На крышке люка, ведущего в бункер, на кромках использован асбестовый уплотнитель или прокладка. Так как асбест запрещен для использования в жилых помещениях, то существуют модели газогенераторов, уплотнители крышки которой изготовлены из другого материала.

Камера сгорания находится в нижней части бункера и изготовлена из жаропрочной стали, иногда внутренняя поверхность камеры сгорания отделывается керамикой.![]() В камере сгорания происходит горение топлива. В нижней ее части происходит крекинг смол, для чего там установлена горловина, изготовленная из жаропрочной хромистой стали. Между корпусом и горловиной находится прокладка – уплотнительный асбестовый шнур. В средней части камеры сгорания находятся фурмы для подачи воздуха. Фурмы представляют собой калиброванные отверстия, которые соединяются с воздухораспределительной коробкой, связанной с атмосферой. Фурмы и распределительная коробка также изготавливаются из жаропрочной стали. На выходе из воздухораспределительной коробки установлен обратный клапан, который препятствует выходу горючего газа из газогенератора. Чтобы повысить мощность двигателя или иметь возможность использовать дрова повышенной влажности (более 50 %), перед воздухораспределительной коробкой можно установить

В камере сгорания происходит горение топлива. В нижней ее части происходит крекинг смол, для чего там установлена горловина, изготовленная из жаропрочной хромистой стали. Между корпусом и горловиной находится прокладка – уплотнительный асбестовый шнур. В средней части камеры сгорания находятся фурмы для подачи воздуха. Фурмы представляют собой калиброванные отверстия, которые соединяются с воздухораспределительной коробкой, связанной с атмосферой. Фурмы и распределительная коробка также изготавливаются из жаропрочной стали. На выходе из воздухораспределительной коробки установлен обратный клапан, который препятствует выходу горючего газа из газогенератора. Чтобы повысить мощность двигателя или иметь возможность использовать дрова повышенной влажности (более 50 %), перед воздухораспределительной коробкой можно установить

Колосниковая решетка служит для того, чтобы поддерживать раскаленные угли. Она располагается в нижней части газогенератора. Через отверстия решетки зола от сгоревших углей проваливается в зольник. Чтобы колосниковую решетку можно было очищать от шлака, ее средняя часть сделана подвижной. Для поворота чугунных колосников предусмотрен специальный рычаг.

Она располагается в нижней части газогенератора. Через отверстия решетки зола от сгоревших углей проваливается в зольник. Чтобы колосниковую решетку можно было очищать от шлака, ее средняя часть сделана подвижной. Для поворота чугунных колосников предусмотрен специальный рычаг.

Загрузочные люки оснащены герметично закрывающимися крышками. Например, верхний загрузочный люк откидывается горизонтально и уплотнен асбестовым шнуром. В креплении крышки есть специальный амортизатор – рессора, которая приподнимает крышку в случае избыточного давления внутри камеры. Сбоку корпуса есть также два загрузочных люка: один сверху – для добавления топлива в зону восстановления, второй снизу – для удаления золы. Отбор газа производится в зоне восстановления, поэтому чаще всего в верхней части газогенератора, но также возможно отведение газа и из нижней части агрегата. Отбор газа производится через патрубок, к которому приварены трубы газопровода. Не обязательно сразу же выводить газ за пределы корпуса газогенератора, пока он горячий, его можно использовать для подогрева и подсушивания дров или другого топлива в камере загрузки. Для этого отводящий газопровод проводится по кольцевой вокруг камеры, между корпусом газогенератора и бункером.

Для этого отводящий газопровод проводится по кольцевой вокруг камеры, между корпусом газогенератора и бункером.

Фильтр «Циклон» и фильтр тонкой очистки располагаются за корпусом газогенератора. Они изготовлены из труб, наполненных фильтрующими элементами.

Прежде чем поступить в фильтр тонкой очистки, газ проходит через охладитель. А после фильтра тонкой очистки очищенный газ поступает в смеситель, где смешивается с воздухом. И только затем газо-воздушная смесь поступает в двигатель внутреннего сгорания.

Более наглядно последовательность движения горючего газа, после того как он вышел из газогенератора, показана на схеме ниже.

Дрова или другое топливо горит в камере сгорания, окисляясь воздухом, поступающим в камеру сгорания через фурмы из воздухораспределительной коробки. Полученный горючий газ поступает в фильтр Циклон, где очищается. Затем охлаждается в фильтре грубой очистки. Затем уже охлажденный газ поступает в фильтр тонкой очистки, а затем в смеситель. Из смесителя полученная смесь поступает в двигатель.

Из смесителя полученная смесь поступает в двигатель.

Процесс превращения топлива в газ

И все же: как из твердого топлива получается газ? Внутри газогенератора происходит некий процесс превращения, который разбит на несколько этапов, происходящих в разных зонах:

Зона подсушки находится в верхней части бункера. Здесь температура порядка 150 – 200 °С. Топливо подсушивается горячим газом, который движется по кольцевому трубопроводу, как было описано выше.

Зона сухой перегонки расположена в средней части бункера. Здесь без доступа воздуха и при температуре 300 – 500 °С топливо обугливается. Из древесины выделяются кислоты, смолы и другие элементы сухой перегонки.

Зона горения находится внизу камеры сгорания в зоне, где расположены фурмы, через которые поступает воздух. Здесь при подаче воздуха и температуре 1100 – 1300 °С обугленное топливо и элементы сухой перегонки сгорают, в результате чего образуются газы СО и СО2.

Зона восстановления находится выше зоны горения между колосниковой решеткой и зоной горения. Здесь газ СО2 поднимается вверх, проходит через раскаленный уголь, взаимодействует с углеродом (С) угля и на выходе образуется газ СО – окись углерода. В данном процессе также участвует влага из топлива, поэтому помимо СО образуется СО2 и Н2.

Зоны горения и восстановления называются зоной активной газификации. В результате генераторный газ состоит из нескольких компонентов:

- Горючие газы: СО (оксид углерода), Н2 (водород), СН4 (метан) и СnНm (непредельные углеводороды без смол).

- Балласт: СО2 (углекислый газ), О2 (кислород), N2 (азот), Н2О (вода).

Полученный газ охлаждается до температуры окружающей среды, затем очищается от муравьиной и уксусной кислоты, золы, взвешенных частиц и смешивается с воздухом.

Типы газогенераторов

Различают три типа газогенераторов: прямого процесса газогенерации, обратного и горизонтального.

Газогенераторы прямого процесса могут сжигать уголь полукокс и антрацит – топливо небитуминозное. Конструктивное отличие данного типа агрегатов в том, что воздух поступает через колосниковую решетку снизу, а забор газа производится сверху. В газогенераторах прямого процесса влага из топлива не попадает в зону горения, поэтому ее подводят специально. Обогащение генераторного газа водородом из воды повышает мощность генератора.

Газогенераторы опрокинутого или обращенного процесса предназначены для сжигания смолистого топлива – дров, древесного угля и отходов. Их конструктивное отличие в том, что воздух подается в среднюю часть – в зону горения, а забор газа производится ниже зоны горения – в зольнике. Обычно в агрегатах такого типа отобранный горячий газ используется для подогрева топлива в бункере.![]()

Газогенераторы горизонтального или поперечного процесса газификации отличаются тем, что воздух в них подводится сбоку – в нижней части корпуса, причем подается он с высокой скоростью дутья через фурмы. Отбор газа производится напротив фурмы через газоотборную решетку. Активная зона газификации в газогенераторе горизонтального процесса очень мала и сосредоточена между концом фурмы и газоотборной решеткой. Время пуска такого генератора намного меньше, также он легко приспосабливается к смене режимов работы.

Место установки газового генератора

Газогенераторы и газогенераторные котлы отопления можно устанавливать как внутри жилых помещений, например, в подвалах и цокольных этажах, так и на улице.

Так называемые пеллетные котлы чаще всего устанавливают в доме, так как их загрузка не сопряжена с большим количеством мусора, а также мешки с пеллетами весят немного и могут храниться где-то рядом с котлом.

Газогенераторы на дровах, а в особенности на дровах большой длины, имеет смысл устанавливать на улице недалеко от места хранения дров. Так можно будет подвезти дрова на тачке непосредственно к котлу или газогенератору и не спускать их в подвал дома. Стоящий на улице котел избавляет от грязи и золы в подвале. Особенно это актуально для деревянных домов, где повышенные нормы пожаробезопасности. Внешний корпус котла изготавливается из нержавеющей стали, которая не подвержена коррозии. Также котлы теплоизолированы насыпной теплоизоляцией, чтобы температура окружающей среды минимально влияла на процесс газификации и скорость пуска котла. Система регулирования размещается в стальном кожухе под крышкой, чтобы на нее не попадали осадки. Дымовая труба имеет двойные стенки. Если вас интересует, как подключить газовый генератор, если он стоит на улице, то ответ прост – трубы прокладываются в земле, чтобы они минимально охлаждались, если это котел отопления. Трубы отопления подходят к котлу снизу, а сам котел устанавливается так, чтобы при длительных перерывах в использовании он не замерзал.

Так можно будет подвезти дрова на тачке непосредственно к котлу или газогенератору и не спускать их в подвал дома. Стоящий на улице котел избавляет от грязи и золы в подвале. Особенно это актуально для деревянных домов, где повышенные нормы пожаробезопасности. Внешний корпус котла изготавливается из нержавеющей стали, которая не подвержена коррозии. Также котлы теплоизолированы насыпной теплоизоляцией, чтобы температура окружающей среды минимально влияла на процесс газификации и скорость пуска котла. Система регулирования размещается в стальном кожухе под крышкой, чтобы на нее не попадали осадки. Дымовая труба имеет двойные стенки. Если вас интересует, как подключить газовый генератор, если он стоит на улице, то ответ прост – трубы прокладываются в земле, чтобы они минимально охлаждались, если это котел отопления. Трубы отопления подходят к котлу снизу, а сам котел устанавливается так, чтобы при длительных перерывах в использовании он не замерзал.

Кстати, как уже отмечалось, длительность процесса горения топлива в котле может быть от 12 часов и достигать 25 часов. В зависимости от мощности котла и площади отапливаемого помещения, его придется топить раз в два дня, а иногда и раз в неделю. Чтобы сохранить вырабатываемое котлом тепло на столь длительный период, используется теплоаккумулятор.

В зависимости от мощности котла и площади отапливаемого помещения, его придется топить раз в два дня, а иногда и раз в неделю. Чтобы сохранить вырабатываемое котлом тепло на столь длительный период, используется теплоаккумулятор.

Дровяной газовый генератор своими руками

В том чтобы изготовить газогенератор своими руками, нет ничего сверхсложного. Многие используют такой агрегат для бытовых нужд или устанавливают на автомобиль. Перед тем как начать изготавливать газогенератор самостоятельно, необходимо ознакомиться с принципом его действия и выбрать подходящую для себя схему работы.

Понадобятся – бочка, трубы или старая батарея радиаторов, фильтры тонкой и грубой очистки газа, вентилятор. С другой стороны набор

устройство и чертеж, видео монтажа

Занимаясь поисками альтернативного источника энергии, люди обратили внимание на газ, производимый при сжигании отходов древесины. Чтобы появилась возможность для его использования, были разработаны специальные установки — газогенераторы. Образование газа в них происходит за счет сжигания различных видов твердого топлива:

Образование газа в них происходит за счет сжигания различных видов твердого топлива:- дров;

- древесного угля;

- опилок.

Также эти агрегаты могут работать и на других видах отходов древесины. Полученный газ может иметь и различное применение, но вне зависимости от типа установки в основу её работы положен принцип газогенератора. Какое устройство имеет газогенератор, какие процессы происходят во время его работы — об этом пойдет речь в этой статье.

Устройство газогенератора, работающего на дровах

Большинство современных моделей газогенераторов изготавливаются из листовой стали. Если говорить о самой распространенной форме корпуса этих установок, то это цилиндрическая. Отметим, что газогенератор может иметь и прямоугольный корпус. Ножки и днище привариваются к нижней части корпуса. Они обеспечивают устойчивость агрегата в процессе использования.Важными составными частями конструкции газогенератора является бункер. Его используют для загрузки топлива внутрь установки. Он имеет цилиндрическую форму и изготавливается с использованием малоуглеродистой стали. Бункер устанавливается внутри корпуса газогенератора и надежно закреплен болтами. На кромках крышки люка, который ведет в бункер, имеется асбестовый уплотнитель или обычная прокладка.

Он имеет цилиндрическую форму и изготавливается с использованием малоуглеродистой стали. Бункер устанавливается внутри корпуса газогенератора и надежно закреплен болтами. На кромках крышки люка, который ведет в бункер, имеется асбестовый уплотнитель или обычная прокладка.

Еще одна важная составная часть газогенератора – камера сгорания. Она располагается в нижней части бункера. При ее изготовлении чаще всего применяется жаропрочная сталь. Иногда для отделки внутренней поверхности этой камеры используется керамика. Именно в этой камере происходит сгорание твердого топлива.

Процесс крекинга смолы происходит в нижней части. Для этого там установлена горловина, выполненная из хромистой стали, которая обладает высокими жаропрочными свойствами. Прокладка располагается между корпусом газогенератора и его горловиной. В качестве прокладки обычно используется асбестовый шнур.

Фурмы, посредством которых обеспечивается подача воздуха в этих установках, располагаются в камере сгорания в её средней части. По своему виду это отверстия определенного калибра. Они имеют соединение с воздухораспределительной коробкой, которая связана с атмосферой. Жаропрочная сталь выступает материалом для изготовления фурм и распределительной коробки.

По своему виду это отверстия определенного калибра. Они имеют соединение с воздухораспределительной коробкой, которая связана с атмосферой. Жаропрочная сталь выступает материалом для изготовления фурм и распределительной коробки.

Обратный клапан присутствует на выходе воздухораспределительной коробки. Благодаря ему предотвращается выход горючего газа из газогенератора. Для повышения мощности агрегата перед этой коробкой устанавливается вентилятор. Благодаря ему также обеспечивается возможность для использования топлива высокой влажности. Работающий вентилятор обеспечивает нагнетание воздуха внутрь корпуса.

Колосниковая решетка используется для поддержания раскаленных углей. Если говорить о месте ее расположения, то в установке она находится в нижней части генератора. Прогоревшие угли, превратившиеся в золу, легко проникают через отверстия решетки в зольник. Чтобы имелась возможность для очищения колосниковой решетки от шлака, средняя часть сделана подвижной. Для поворота чугунных колосников предусмотрен специальный рычаг.

Для поворота чугунных колосников предусмотрен специальный рычаг.

В составе корпуса газогенератора присутствуют и загрузочные люки, которые оснащены крышками, закрывающимися достаточно герметично. Верхний люк имеет уплотнение асбестовым шнуром. На креплении крышки присутствует специальный амортизатор. Он представляет собой рессору, которая приподнимает крышку при избыточном давлении внутри камеры. Два загрузочных люка располагаются и с боковой части корпуса.

- Первый находится вверху. Основное его предназначение заключается в добавлении при использовании агрегата топлива в зону восстановления;

- Местом расположения второго является нижняя часть корпуса, а используется он главным образом для удаления золы.

В зоне восстановления производится отбор газа. Он осуществляется через патрубок. К нему методом сварки присоединены трубы газопровода. Совсем необязательно только что произведенный газ, находящийся в горячем состоянии, выводить за пределы корпуса. Он может использоваться для подогрева или просушивания топлива в том случае, если используется твердое топливо высокой влажности. Для этого его подают в камеру загрузки. Чтобы он поступал туда, необходимо провести отводящий газопровод по кольцевой вокруг камеры, между корпусом установки и бункером.

Для этого его подают в камеру загрузки. Чтобы он поступал туда, необходимо провести отводящий газопровод по кольцевой вокруг камеры, между корпусом установки и бункером.

Фильтр тонкой очистки находится за корпусом газогенератора. Своим видом он представляет несколько труб, которые заполнены фильтрующими элементами. Прежде чем попасть в этот фильтр, газ проходит через охладитель. Когда же он очищен, газ поступает в смеситель, где производится его смешивание с воздухом. И только потом смесь поступает в ДВС.

Когда в камере сгорания происходит процесс сгорания топлива, то оно окисляется воздухом, который поступает через фурмы камер из воздуха в распределительной коробке. Образовавшийся горючий газ движется в фильтр грубой очистки, где производится его очистка и последующее охлаждение. А потом он поступает в фильтр тонкой очистки, после чего попадает в смеситель. Из смесителя образовавшаяся смесь поступает в ДВС.

Типы газогенераторов

В настоящий момент различают три типа этих установок:- прямого процесса газогенерации;

- обратного;

- горизонтального.

Газогенераторы прямого процесса

Главной особенностью этого оборудования является то, что они могут работать на таких видах топлива, как полукокс и антрацит. Это топливо является небитуминозным. В плане конструкции агрегаты этого типа отличаются тем, что поступление воздуха в колосниковую решетку происходит с нижней части, а в верхней части осуществляется забор газа. Также необходимо отметить, что влага из топлива в таких установках не попадает в зону горения, поэтому она подводится туда специально. Мощность установки повышается при обогащении производимого газа водородом из воды.

Газогенераторы обратного процесса

Эти аппараты могут использовать в качестве топлива:- дрова;

- древесный уголь;

- отходы деревообработки.

У них тоже имеются свои отличия конструкции. Одним из главных является то, что в среднюю часть установки зону горения попадает воздух. Ниже этой зоны осуществляется забор газа. В большинстве таких установок отобранный газ используется для задач обогрева находящегося в бункере топлива.

В большинстве таких установок отобранный газ используется для задач обогрева находящегося в бункере топлива.

Газогенераторы горизонтального процесса

Подобные установки также имеют свои отличия. В них воздух подводится сбоку, в нижнюю часть корпуса. Причем отметим, что его подача через фурмы происходит с высокой скоростью. Напротив фурмы присутствует газоотводная решетка, через которую производится отбор газа. Очень небольшой является активная зона газификация в установках этого типа. Она сосредоточена между концом фурмы и газоотводной решеткой. Такие агрегаты отличаются небольшим временем пуска, а также легкостью приспособления при смене режимов работы.

Выбор места установки

Газогенераторы могут устанавливаться:

- в жилых помещениях;

- в подвалах;

- на улице.

Одной из разновидностей этого оборудования являются пеллетные котлы. Часто их установка выполняется в домах, поскольку при загрузке не возникает большого количества мусора, а топливо может спокойно храниться в непосредственной близости от котла.

Установка газогенераторов, которые работают на дровах большой длины, должна производиться на улице в непосредственной близости от места хранения топлива. В этом случае можно без больших неудобств осуществлять подвоз дров к оборудованию. Кроме этого, если котел размещен на улице, можно избавить помещение от грязи и золы.

Нержавеющая сталь используется для изготовления нижнего корпуса котла. Ее главным достоинством является то, что она не подвержена коррозионным процессам. Поэтому оборудование может служить очень долго. Кроме этого, современные модели установок имеют качественный слой теплоизоляции, что исключает влияние температуры окружающей среды на процесс производства газа. Также благодаря изолятору исключается влияние этого фактора на скорость пуска установки.

В таких агрегатах размещают систему регулирования. Она находится непосредственно под крышкой, что исключает попадание осадков, когда установка расположена на улице. Двойные стенки имеет дымовая труба. Если генератор стоит на улице, то для более удобного его подключения прокладку труб к котлу отопления выполняют по земле. Что касается самого котла, то его размещают таким образом, чтобы он не замерзал при длительных перерывах в работе.

Если генератор стоит на улице, то для более удобного его подключения прокладку труб к котлу отопления выполняют по земле. Что касается самого котла, то его размещают таким образом, чтобы он не замерзал при длительных перерывах в работе.

Дровяной газогенератор своими руками

Если вам требуется газогенератор, то необязательно приобретать его в магазине. Изготовить это оборудование можно своими руками.

Материалы

Чтобы изготовить газогенератор своими руками, необходимо заранее подготовить необходимые материалы:

- бочка;

- трубы;

- фильтры тонкой и грубой очистки;

- вентилятор.

Вы можете построить своими руками как обычный газогенератор на дровах, так и пиролизный. Последний отличается тем, что в составе своей конструкции имеет две камеры сгорания. В первой происходит сгорание топлива и образуется газ. В другой сгорает газ и располагается теплообменник. Если вы хотите сделать своими руками пиролизный котел, то при работах в его конструкцию нужно установить дополнительную камеру, расположив её в верхней части корпуса. Теплообменник тоже должен находиться в верхней части установки. В некоторых случаях монтаж теплообменника производится сбоку. Также необходимо помнить о том, что вторая камера газогенератора пиролизного типа может располагаться не только сверху.

Теплообменник тоже должен находиться в верхней части установки. В некоторых случаях монтаж теплообменника производится сбоку. Также необходимо помнить о том, что вторая камера газогенератора пиролизного типа может располагаться не только сверху.

Выполняя работы по сборке дымохода, необходимо выполнять все операции в последовательности, обратной движению дыма. В этом случае на его стенках будет образовываться гораздо меньше отложений. Сам же он должен быть разборным, чтобы в случае необходимости его можно было почистить. Вокруг установки должно быть достаточно свободного пространства, поскольку в процессе работы он серьезно нагревается. После того как монтаж котла будет завершён, необходимо выбрать оптимальный режим работы, при котором будут сгорать все смолы.

Заключение

В настоящее время для отопления жилищ используют различные установки. Одно из новых решений — газогенератор на дровах. Он позволяет обеспечить теплую атмосферу в жилище при минимальных затратах. Приобрести газогенератор можно в любом магазине. А можно сделать своими руками. Доступные материалы, применяемые при его создании, обойдутся недорого. Технология его изготовления достаточно простая. Когда аппарат будет изготовлен и правильно установлен, вы можете, сжигая в нем дрова, получать газ, за счет которого будет обогреваться ваш дом. Кроме того, изготовленный газогенератор своими руками можно использовать в качестве утилизатора и сжигать в нем различные виды отходов –пластиковые бутылки, линолеум.

Приобрести газогенератор можно в любом магазине. А можно сделать своими руками. Доступные материалы, применяемые при его создании, обойдутся недорого. Технология его изготовления достаточно простая. Когда аппарат будет изготовлен и правильно установлен, вы можете, сжигая в нем дрова, получать газ, за счет которого будет обогреваться ваш дом. Кроме того, изготовленный газогенератор своими руками можно использовать в качестве утилизатора и сжигать в нем различные виды отходов –пластиковые бутылки, линолеум.

Газогенератор на дровах – принцип работы и устройство

Газ, который мы часто используем для приготовления пищи, отопления дома и нагрева воды для хозяйственных нужд, добывается не только из недр земли. Его можно получить, сжигая некоторые природные материалы, к примеру, древесину, опилки, уголь, торф, отходы сельского хозяйства и прочее. Даже некоторые виды мусора пригодны для этого дела (старый паркет, линолеум некоторые виды пластика). Ведь при сгорании вышеуказанных материалов выделяется газ, который, если смешать в определенных пропорциях с кислородом, прекрасно горит и выделяет относительно большое количество тепловой энергии. Только для этого вам придется приобрести специальный вид отопительного оборудования – газогенератор на дровах.

Даже некоторые виды мусора пригодны для этого дела (старый паркет, линолеум некоторые виды пластика). Ведь при сгорании вышеуказанных материалов выделяется газ, который, если смешать в определенных пропорциях с кислородом, прекрасно горит и выделяет относительно большое количество тепловой энергии. Только для этого вам придется приобрести специальный вид отопительного оборудования – газогенератор на дровах.

Принцип работы

Итак, чтобы дрова в топке смогли выделить необходимое количество горючего газа, необходимо, чтобы они горели при небольшой подаче кислорода. По сути, топливо должно не гореть, а тлеть. Но при этом температура внутри камеры должна быть немаленькой, не меньше +1100°С. Это одно из основных условий.

С газами такой температуры работать очень сложно, ведь их качество достаточно низкое, чтобы использовать его по прямому назначению. Просто коэффициент полезного действия от их сжигания будет не очень большим, поэтому топочные газы обычно очищают. Но перед этим их необходимо немного охладить.

Но перед этим их необходимо немного охладить.

Горизонтальная модель газогенератора

Чистка газов производится на специальных фильтрах, где их очищают от золы, взвешенных частиц, кислот (муравьиной и уксусной) и других примесей. После чего они поступает в смесительную емкость, где производится смешение газов со свежим воздухом. И вот уже готовая воздушно-газовая смесь может быть использована по прямому назначению. Вот такой принцип работы газогенератора на дровах. Процесс не самый простой, поэтому и устройство данного агрегата непростое. Хотя многие домашние мастера изготавливают их своими руками.

Кстати, пиролизные котлы на твердом топливе – это одна из разновидностей газогенератора. Правда, в них отсутствует этапы охлаждения топочных газов и их очистка. Горючий материал сразу же из камеры сгорания дров попадает внутрь второй топки, где газы обогащаются кислородом и сжигаются. Для других целей газ не используется.

Достоинства и недостатки

Как и любой вид отопительного оборудования, газогенераторные котлы на твердом топливе обладают плюсами и минусами в конструкции и эксплуатации.

Простая конструкция

Достоинства

- Начнем с коэффициента полезного действия, как с самого основополагающего критерия эффективной работы агрегата. Так вот у пиролизных твердотопливных котлов он имеет диапазон 85-95%. Для сравнения: у обычных дровяных агрегатов КПД не превышает 65%. Коэффициент полезного действия определяет соотношение расхода топлива, которого хватает на выработку необходимого количества тепловой энергии. А она, в свою очередь, должна быть рационально использована для поддержания необходимого температурного режима внутри помещений. Вот такая сложная взаимосвязь.

- В газогенераторах топливо горит гораздо дольше, чем в обычных приборах. Если в качестве топлива используются дрова, то продолжительность сжигания одной закладки может хватить на пару дней. С углем этот показатель гораздо больше, до одной недели.

- Устройство газогенератора на дровах имеет определенные конструктивные особенности, которые помогают сжечь топливо до конца. Остается лишь одна зола и сажа на стенках камеры сгорания.

Почему это положительная сторона? Здесь два фактора: закладка горит дольше, чистка прибора упрощается.

Почему это положительная сторона? Здесь два фактора: закладка горит дольше, чистка прибора упрощается. - Обычно твердотопливные котлы плохо поддаются автоматизации. Регулировать процессы, происходящие внутри агрегата практически невозможно. В газогенераторных печах на дровах процесс горения можно автоматизировать. Конечно, это не так просто, как, скажем, с газовыми или электрическими отопительными приборами, но такая возможность присутствует.

- Так как угарные газы очищаются и сгорают, то это говорит о том, что в окружающую атмосферу попадает незначительное количество вредных веществ. На сегодняшний день это один из самых жестких требований, который пиролизными котлами на дровах полностью выполняются.

- Современные модели газогенераторов обладают различными преимуществами, которые выделяют их из общей категории твердотопливных котлов. К примеру, в топке некоторых моделей можно впихнуть поленья длиною больше одного метра и использовать древесину с влажность до 50%.

Устройство самодельного газогенератора

Недостатки

- Большой недостаток газогенераторных котлов на дровах – это сложность подачи воздуха в камеру смешения с угарными газами.

Естественным способом это сделать очень трудно, поэтому практически все модели в своей конструкции используют механический надув при помощи вентилятора. А это говорит о том, что наш котел тут же переходит в категорию «энергозависимых агрегатов».

Естественным способом это сделать очень трудно, поэтому практически все модели в своей конструкции используют механический надув при помощи вентилятора. А это говорит о том, что наш котел тут же переходит в категорию «энергозависимых агрегатов». - Если упустить момент падения мощности, особенно, когда она падает ниже половины своего номинала, то на стенках камеры сгорания и в дымоходе тут же начинает образовываться деготь за счет сажи и конденсации влажных паров. Поэтому совет – всегда держите минимальный температурный режим в +60°С.

- Цена генераторов на дровах для дома выше обычных твердотопливных котлов практически вдвое. Конечно, есть предложения на рынке в виде самодельных отопительных приборов, но нет гарантии, что этот вариант будет работать эффективно и экономно. Так что не стоит рисковать.

Внимание! Выше уже говорилось, что автоматизировать газогенератор проще, чем классический твердотопливный котел. Добавим, что генератор с блоком автоматики работает в разы безопаснее.

Принципиальная схема обычного пиролизного котла

Разновидности дровяных генераторов

Существует достаточно большой модельный ряд газогенераторов, которые работают на дровах. Здесь и очень простые конструкции в виде буржуек, есть и сложные агрегаты, в которых проводятся все процессы: от сжигания дров до чистки топочных газов и их сгорания.

К примеру, твердотопливный котел-буржуйка. По сути, это обычная буржуйка с разделенной пополам топкой горизонтальной перемычкой, один конец которой не доходит до стенки печки. Остается небольшой зазор, по которому топочные газы перемещаются в верхнюю камеру сгорания. Вторая топка представляет собой систему каналов, по которым газы перемещаются снизу вверх. При этом они захватывают свежий холодный воздух, поступающий внутрь котла из нижних сопел. Здесь же и происходит смешение и получение воздушно-газовой смеси. Кстати, холодный воздух, проходя по соплам и каналам, тоже нагревается, так что волноваться, что смесь не загорится, нет причин.

Такая буржуйка хоть и обладает неплохим КПД, все равно является малопроизводительным отопительным агрегатом. Использовать ее для основной радиаторной системы отопления не рекомендуется. А вот для теплых полов она в самый раз.

Пиролизная печь буржуйка

Для основной отопительной системы лучше всего подойдут твердотопливные пиролизные котлы длительного горения. Основа их эффективной работы – это правильно проводимый процесс пиролиза в первой камере сгорания, куда закладываются дрова. Как уже было сказано выше, они в топке должны просто тлеть, ведь сюда поступает небольшое количество свежего воздуха.

От того, как правильно будет проведено размещение топлива и будет зависеть качество его сжигания. Поэтому рекомендуется дрова укладывать как можно ближе друг к другу, оставляя минимальные зазоры между ними. Чем меньше свободного пространства останется, тем лучше. Существует два вида укладки дров:

- Рядами в горизонтальной плоскости.

- В виде клети или колодца.

Итак, подведем итог. Газогенераторы, работающие на дровах — это неоспоримо наилучший вариант из категории «твердотопливных котлов». У них достаточно большое количество преимуществ перед другими моделями данной категории. Но хотелось бы отметить высокий КПД. Даже только из-за него можно было сделать выбор в сторону газогенератора.

Обновление Примечание: 11 января 2009 г.Если вы заинтересованы в создании газогенератора, обратите внимание, что, по нашему мнению, лучший способ начать работу — это набор для экспериментов с газификатором, произведенный Джимом Мейсоном из Allpowerlabs. Он содержит множество инновационных функций, и это устройство, с которым мы сейчас работаем. Информация о том, что мы делаем с нашим GEK, начинается с 68 тома нашего информационного бюллетеня / блога.Детали конструкции генератора древесного газавместе с обзором реакций, участвующих на каждой стадии процесса

Ключевая цель на этом этапе проекта — задействовать как можно больше материалов «с полки» или, точнее, «из кучи металлолома».Нет ничего плохого в том, чтобы создавать компоненты с нуля, если вам нужно, но никакая конструкция такого уровня сложности, скорее всего, не даст оптимальной производительности в исходной форме, поэтому первая цель — получить начальное устройство и работать так быстро и дешево. , по возможности, а затем «кайдзен» оттуда. [ кайдзен — достижение совершенства дизайна за счет небольших постепенных улучшений] Для внешней оболочки мы используем бочку с открытым верхом на 55 галлонов.Внутри него находится еще один барабан на 55 галлонов, который был разрезан, сжат и скреплен вместе, чтобы создать внутреннюю стенку примерно на два дюйма меньше в диаметре, чем внешний барабан. Внутри генератора расположен теплообменник, в котором тепло выхлопных газов вырабатывает пиролитический газ из древесной щепы. Одна из целей проекта состоит в том, чтобы удерживать большую часть тепла внутри генератора, управляя начальной пиролитической фазой процесса преобразования, вместо нагрева окружающей среды вокруг генератора. Ключевая цель на этом этапе проекта — задействовать как можно больше материалов «с полки» или, точнее, «из кучи металлолома».Нет ничего плохого в том, чтобы создавать компоненты с нуля, если вам нужно, но никакая конструкция такого уровня сложности, скорее всего, не даст оптимальной производительности в исходной форме, поэтому первая цель — получить начальное устройство и работать так быстро и дешево. , по возможности, а затем «кайдзен» оттуда. [ кайдзен — достижение совершенства дизайна за счет небольших постепенных улучшений] Для внешней оболочки мы используем бочку с открытым верхом на 55 галлонов.Внутри него находится еще один барабан на 55 галлонов, который был разрезан, сжат и скреплен вместе, чтобы создать внутреннюю стенку примерно на два дюйма меньше в диаметре, чем внешний барабан. Внутри генератора расположен теплообменник, в котором тепло выхлопных газов вырабатывает пиролитический газ из древесной щепы. Одна из целей проекта состоит в том, чтобы удерживать большую часть тепла внутри генератора, управляя начальной пиролитической фазой процесса преобразования, вместо нагрева окружающей среды вокруг генератора. [ пиролиз — для разложения соединения путем его нагревания в анаэробной атмосфере.] [ анаэробный — имеющий отношение к бескислородной среде.] Для того чтобы сохранить тепло реакции в ядре gassifier, пространство между двумя барабанами будет заполнено огнеупорной изоляцией. [ пиролиз — для разложения соединения путем его нагревания в анаэробной атмосфере.] [ анаэробный — имеющий отношение к бескислородной среде.] Для того чтобы сохранить тепло реакции в ядре gassifier, пространство между двумя барабанами будет заполнено огнеупорной изоляцией.

В этот момент первичная экзотермическая реакция: 1) C + O2 => CO2 + тепло Кроме того, происходят две экзотермические вторичные реакции: 2) 2 C + O2 => 2 CO + Нагрев частичное окисление раскаленного угля и 3) CXh3X + O2 => 2 CO + h3O + Нагрейте частичное окисление пиролитического газа.Как отмечалось выше, каждая из реакций, происходящих в зоне окисления, выделяет много тепла, которое превращает оставшийся древесный уголь в так называемый «светящийся уголь». Следующая остановка — зона восстановления — место, где варочный котел творит чудеса.

Записки с наветренной стороны — Указатель — Vol. 63 |

Управляйте грузовиком на дровах!

Древесный газ или газификация древесины — это технология возобновляемых источников энергии, созданная несколько десятилетий назад, которая преобразует куски дров, древесной щепы или другой целлюлозной биомассы в древесный уголь, летучие и горючие газы, а иногда и горючие жидкости.

Процесс, который называется пиролизом, осуществляется путем варки древесины (в условиях низкого содержания кислорода) в генераторе древесного газа и сбора паров, которые затем направляются в автомобиль (в идеале грузовик или внедорожник с местом для перевозки газогенератор) сжигать карбюратор вместо бензина.

Основным «отходом» этого процесса является древесный уголь, который в настоящее время изучается как ценная добавка для некоторых почв. (Чтобы узнать больше, прочтите Сделать Biochar — эта древняя техника улучшит вашу почву.)

Этот процесс использовался для бензовозов в Англии во время Второй мировой войны. Поскольку современное общество по-прежнему сильно зависит от бензина как основного топлива для транспорта, древесный газ привлек внимание исследователей Федерального агентства по чрезвычайным ситуациям (FEMA).Отчет, подготовленный Окриджской национальной лабораторией, работающей на Министерство энергетики, содержит подробные инструкции по строительству, установке и эксплуатации древесно-газового генератора. Загрузите отчет (ПРИМЕЧАНИЕ: это файл размером более 25 МБ, поэтому его невозможно загрузить через медленное Интернет-соединение) по следующей ссылке: «Строительство упрощенного генератора древесного газа для заправки двигателей внутреннего сгорания в нефтяной аварийной ситуации».

Целью отчета является разработка подробных иллюстрированных инструкций по изготовлению, установке и эксплуатации газификатора биомассы (то есть генератора «генераторного газа», также называемого генератором «древесного газа»), который может обеспечения аварийным топливом для транспортных средств, таких как тракторы и грузовики, в случае, если нормальные источники нефти были серьезно нарушены в течение длительного периода времени.Эти инструкции подготовлены в формате руководства для использования любым механиком, имеющим достаточный опыт в изготовлении металла или ремонте двигателей.

В этом отчете делается попытка сохранить знания о газификации древесины, применявшиеся на практике во время Второй мировой войны. Подробные, пошаговые процедуры изготовления представлены для упрощенной версии времен Второй мировой войны, генератора древесного газа Imbert. Этот простой многослойный газификатор с нисходящим потоком может быть сконструирован для материалов, которые будут широко доступны в США в условиях длительного нефтяного кризиса.Например, корпус агрегата состоит из металлического оцинкованного мусорного бака, установленного на небольшой металлический барабан; используется обычная сантехника; В качестве решетки используется большая чаша для смешивания из нержавеющей стали. Вся компактная установка была установлена на переднюю часть сельскохозяйственного трактора и успешно прошла полевые испытания с использованием древесной щепы в качестве единственного топлива. Прилагается фотодокументация фактической сборки устройства, а также его работы ».

В начале 1980-х сотрудники MOTHER EARTH NEWS экспериментировали с концепцией древесного газа для привода грузовика.В конечном итоге они создали систему газификации древесины, изготовленную из переработанных водонагревателей, которая оказалась достаточно успешной, чтобы предложить план по генерации древесного газа в журнале.

Совсем недавно Роберт Бим из Уильямспорта, штат Пенсильвания, переделал свой Isuzu Trooper 1988 года для работы на дровах (см. Фото). Внедорожник способен проехать 20 миль на 25 фунтах щепы. Вы можете узнать больше о грузовике Бима и найти список статей в MOTHER EARTH NEWS на эту тему в статье Этот грузовик едет на щепе! И посетите веб-сайт Beaver Energy, чтобы узнать больше о Trooper.

Еще один источник совета из первых рук — дискуссионная группа по древесному газу.

Если вы любите возиться с двигателями и хотите более экологичное и надежное топливо для своего грузовика, подумайте о создании генератора древесного газа для вашего автомобиля. Если да, поделитесь своими успехами и неудачами с другими, разместив комментарий ниже.

Фотографии: Роберт «Чип» Бим демонстрирует древесную стружку, которая питает его двигатель Isuzu Trooper на дровах; Бим гонит его на Гран-при Грин в Уоткинс-Глен, штат Нью-ЙоркY.

Фото Дэвида Дюпри / AP Wide World

Бесплатная доставка Газовый генератор AC220V HHO 150 л / час Генерация газа с 2 наборами пламенных горелок для сварки металла и полировки акрила | без генератора | генератор hhogenerator gas

Бесплатная доставка Генератор газа AC220V HHO 150 л / час Генерация газа с 2 наборами факелов для сварки металл и полироль акрил

1. Фотографии:

2. Краткое введение:

Основным расходным материалом для машины является вода.Электролизируйте воду для получения водорода и кислорода. Водород как топливо, кислород как поддерживающее горение. Аппарат широко применяется для сварки металлических деталей. Простая и безопасная работа, удобная и точная, температура пламени до 2800 градусов по Цельсию, чистота, высокая эффективность работы и защита окружающей среды.

3. Характеристика:

1) Станок укомплектован всеми необходимыми принадлежностями. После того, как вы его получите, просто залейте воду и подключите к местной электросети.Не нужен воздушный компрессор или газовый баллон высокого давления, безопасное хранение и транспортировка, нет опасности взрыва.

2) После горения выходит только пар, яда нет. Обработанная поверхность достаточно чистая, никаких следов.

3) Прочная конструкция, длительный срок службы, долговечность, простота обслуживания.

4) Машина оборудована безопасным устройством, включая несколько встроенных в машину пламегасителей, прецизионный пламегаситель, установленный снаружи машины, фильтрующий бак, реле контроля давления и т. Д., Поэтому он безопасен и надежен.

5) Размер пламени регулируется. Различные насадки с разным внутренним диаметром на ваш выбор.

6) Портативный и простой в использовании на строительной площадке.

7) Оборудован 3 баками для раствора. Общая емкость 4200 мл. Производство газа 150 л / час.

8) Низкое потребление энергии, высокая выработка газа. По сравнению с такой же силовой машиной от другого поставщика, выработка нашего машинного газа на 30% больше, чем у них.

4. Применение:

Машина широко используется для изготовления ювелирных изделий, двигателей, рекламы, стоматологической и оптической лаборатории и т. Д.Для сваривания литья, цветного металла и другого металла и т. Д. Плавить и сваривать электронику, двигатель, ювелирные изделия, стекло, кварц, восковую форму, стоматологическую форму и специальные материалы, а также эмалированную проволоку, отжиг, закалка, стоматологическая обработка, герметизация бутылок для инъекций, обработка поверхности деревообработки и т. д.

5. Спецификация:

6. Брошюра с руководством пользователя:

7. 9184

Склад:8.Оплата:

1) Полная оплата должна быть произведена в течение 7 дней с момента размещения заказа;

2) Покупатели несут ответственность за уплату любых налогов и / или пошлин, взимаемых в их стране. Если вам нужна заниженная стоимость в коммерческом счете-фактуре, сообщите нам об этом заранее.

9. Доставка и вручение:

1) По соображениям безопасности мы отправляем заказы только на подтвержденный вами адрес доставки.

2) Мы не несем ответственности за несчастные случаи, задержки или другие проблемы, за которые отвечает служба доставки.

10. Страхование:

Покупатели несут ответственность за любое страхование, которое они считают необходимым.

11. Политика возврата:

Разрешен только обмен.

1) Если вы не удовлетворены своей покупкой, вы можете обменять товар. Покупатель несет ответственность за все дальнейшие сборы по доставке.

2) Покупатель должен связаться с нами в течение 3 дней с момента доставки, если он желает обменять дефектные или неправильно отправленные товары.

3) Этапы обмена:

a.Свяжитесь с нами через центр сообщений Alibaba.com;

г. Как можно подробнее опишите возникшую проблему;

г. Будет выдано разрешение на возврат товара;

г. Верните товар для согласованного обмена.

4) Все предметы должны быть возвращены в их первоначальном состоянии, чтобы иметь право на обмен.

5) Пожалуйста, обратите внимание:

Мы не покрываем никакие предметы, поврежденные после использования или в результате повреждения водой.

12.Отзыв:

Пожалуйста, свяжитесь с нами перед тем, как оставить отрицательный или нейтральный отзыв. Мы будем работать с вами, чтобы решить любые проблемы.

13. Примечание:

1) Обратите внимание, что химические вещества (порошок NaOH и KOH) запрещены авиакомпанией, поэтому, если машина отправляется воздушным транспортом, порошок не будет включен в посылку.